气化高温热水泵故障分析及改造优化

肖远志,刘文洋

(宜都兴发化工有限公司, 湖北宜昌 443000)

宜都兴发化工有限公司合成氨装置年产40万t合成氨,年操作时间8 000 h,采用了多喷嘴对置式水煤浆气化技术[1],操作压力为6.5 MPa。来自气化炉洗涤冷却室、旋风分离器及水洗塔底部的黑水分别经过减压送入蒸发热水塔下部蒸发室。蒸发热水塔蒸发室中,一部分水蒸发为蒸汽,进入蒸发热水塔上部热水室,与低压灰水泵来的灰水直接接触,加热灰水,自身大部分冷凝。热水室的热水流入高温热水罐,经高温热水泵将热水输送至水洗塔中部,实现系统水平衡。高温热水泵为8级离心泵,设计额定功率为800 kW,额定体积流量为265 m3/h,出口压力为7.2 MPa,入口压力为0.85 MPa,密封水压力为1.9 MPa。气化单系列配2台高温热水泵,具备压力联锁自启功能。合成氨装置于2021年5月一次投料开车成功,装置整体运行平稳。从试生产至今,高温热水泵存在多次机械密封损坏的事故,多次因口环磨损导致紧急倒泵或倒炉的情况发生。

1 高温热水泵存在的问题

1.1 高温热水泵机械密封频繁损坏

在2021年开车初期,发生了多次高温热水泵机械密封损坏的事故,造成气化装置紧急停车。高温热水泵的驱动端机械密封在启动泵的瞬间发生损坏,导致大量的高温热水从机械密封处泄漏;由于热水温度较高,遇空气汽化,产生大量水蒸气,阻挡人员视线,易发生危险。高温热水泄漏,导致泵运行流量降低,无法满足生产要求,最终被迫倒泵。在停泵后,机封水管线上的玻璃视镜破损,冲洗水从视镜处喷涌而出;关闭机封水阀门后,泄漏消除。对高温热水泵进行拆检后发现机械密封动环及静环已损坏。

1.2 高温热水泵口环磨损

在2022年11月出现了高温热水泵驱动端及非驱动端振动异常升高的现象,在对工况参数及现场设备进行检查后,未发现明显异常。在对高温热水泵的持续监控运行中,发现驱动端及非驱动端振动有持续上涨的趋势,立即组织停泵检修工作。对高温热水泵进行拆检后,测量叶轮与口环的间隙,结果见表1。由表1可以看出:首级叶轮与口环间隙为0.640 mm(技术要求为0.605 mm),次级叶轮与口环间隙为0.620 mm(技术要求为0.580 mm),叶轮与口环间隙已经严重超标。更换口环后,进行试泵,在额定工况参数运行下,测量驱动端及非驱动端振动均已恢复至正常范围。

2 原因分析

2.1 高温热水泵机械密封损坏原因分析

拆开高温热水泵的机械密封后发现机械密封动环及静环均已碎裂,端面因高温烧蚀而出现发蓝现象。分析原因为机械密封的动环与静环发生了干摩,在碰撞的作用力下,动环及静环薄弱处发生破碎,而端面出现烧蚀,说明机械密封水未进入机械密封内[2]。检查现场的高温热水泵机械密封,驱动端及非驱动端均采用外冲洗水方案,即机封水进入泵体内,要求机封水压力应大于泵入口压力0.2 MPa[3]。实际操作中,机封水压力未满足要求。机封水视镜频繁发生破损,发现机封水压力表已超过其量程显示,判断高温热水泵内部也处于超压状态,而此时泵入口、出口阀门均已关闭,泵体内部憋压,超过视镜承受压力从而导致视镜破碎,因泵体内部作用不平衡发生轴向移动,瞬间造成动环及静环撞击而导致动环及静环发生破碎。

2.2 高温热水泵口环磨损原因分析

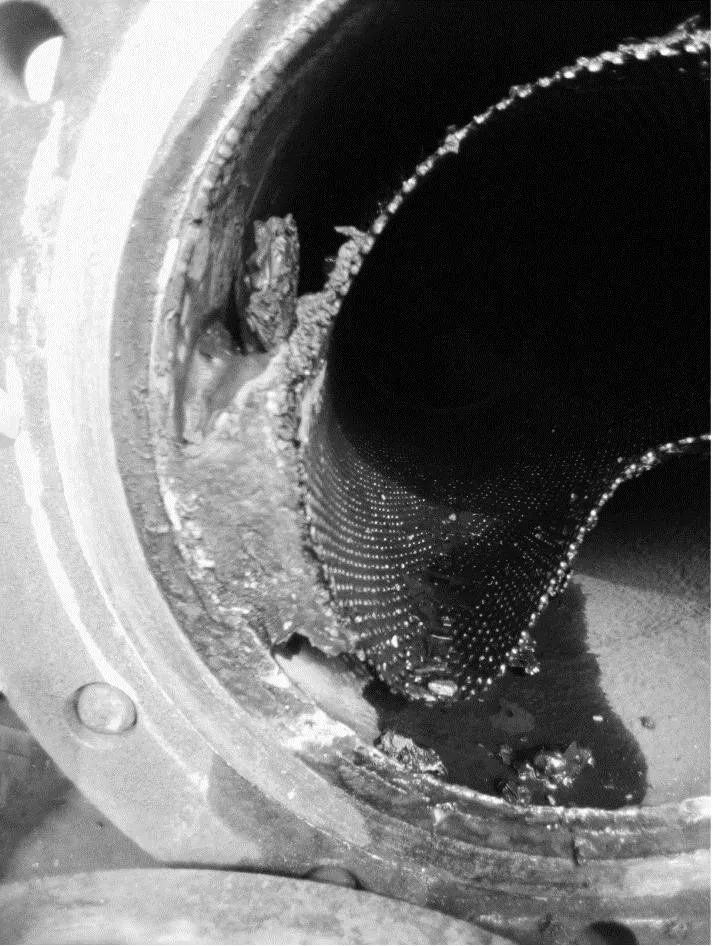

分析高温热水泵口环磨损的原因是高温热水泵入口黑水含固量太高。在高温热水泵运行1个月后,进行倒泵操作,拆除其进口滤网检查,发现过滤器内部滤网被压扁(见图1),滤网表面孔洞已堵塞(见图2)。

图1 变形的滤网

图2 堵塞的滤网

原设计滤网的圆形孔径为4 mm,而大量指甲盖大小的硬质垢片堆积在过滤器内壁与滤网之间,堵塞了圆形孔洞。滤网内部堵塞后,只能发现高温热水泵打量明显减少,而过滤器堵塞情况无法观察。压扁变形的滤网,导致大量垢片经过滤网变形处,未经过过滤器直接进入泵体内,造成高温热水泵入口黑水含固量增加,加速了口环磨损。

3 改进措施

3.1 调整机封水方案

为了保证机封水进入高温热水泵泵体内,必须调节机封水压力。在机封水管线上加装1台自力式压力调节阀,用于调节机封水至机械密封的压力。当压力调节阀前压力升高,作用于执行机构膜片上的力增加,压缩弹簧,带动阀芯,使阀门开度增大,直到阀前压力下降到设定值为止。同理,如果压力调节阀前压力降低,作用于执行机构膜片上的力减小,在弹簧弹力作用下,弹簧带动阀芯,使阀门开度减小,直到阀前压力上升到设定值为止。加装压力调节阀后,鉴于泵入口压力约为0.8 MPa,机封水压力能够稳定控制在1.0 MPa,在后续的运行过程中,避免了机封泄漏事故。

3.2 过滤器换向

原设计过滤器为反折流T形过滤器,黑水从过滤网外侧流入,经过滤网过滤后,从滤网内部流出。经过换向后,黑水从滤网内部流入,经过滤网过滤后,从滤网外侧流出。换向前后过滤器示意图见图3。

(a) 换向前

为了解滤网的堵塞情况,在高温热水泵入口处加装了压力表,用来指示入口处的压力,间接反映滤网的堵塞情况。换向前,运行1个月后滤网状况见图4,垢片堆积在滤网外侧,挤压滤网,滤网堵满后,滤网变形。换向后,运行1个月后,拆检滤网,运行效果见图5,垢片堆积在滤网内部,滤网外侧无垢片堆积,压力表示数在正常范围,过滤效率较好。

图4 换向前滤网

图5 换向后滤网

3.3 高温热水罐排污管线变更

高温热水泵的入口过滤器有硬质垢片堆积,分析原因是高温热水罐底部积灰严重。由于固体颗粒在底部沉降,最终堵塞在高温热水泵滤网处,泵的流量和压力显著降低。高温热水罐底部出口压力约0.8 MPa,澄清槽为常压。原设计设置了排至地沟的排污管线,由底部双阀控制。为了将高温热水罐底部积灰排出,在原设计上新增至澄清槽的管线(见图6),经过减压阀(LV14007A/B)减压至常压后,流入澄清槽,实现定期排污[4]。

图6 排污流程图

在投用A系统后,高温热水泵未出现因过滤器堵塞导致流量减少的问题。滤网运行1个月和2个月的情况分别见图7和图8。对比图7和图8可以看出,滤网内部的垢片得到了明显改善。

图7 运行1月滤网

图8 运行2月滤网

4 结语

由于高温热水泵在气化装置的重要性,每一次机封损坏都存在停车风险。口环磨损降低了高温热水泵的使用寿命,不利于气化装置的长周期稳定运行。改进了机封水冲洗方案,使机封频繁损坏的情况得到改善。通过过滤器换向及高温热水罐排污管线变更,将高温热水罐底部积灰排至澄清槽,避免了积灰堵塞过滤器,解决了高温热水泵打量不足的问题,积灰中的垢片排至澄清槽,减少了对泵体口环的磨损,大大延长了泵的使用寿命。