优化低温甲醇洗接气措施分析

邬 隆,郝文浩

(国能榆林化工有限公司, 陕西榆林 719300)

1 装置概况

某公司净化甲醇装置酸脱单元为年产186万t甲醇制烯烃(MTO)级甲醇合成装置和年产40万t乙二醇装置提供原料气,包括低温甲醇洗单元、CO深冷分离单元、高压变压吸附(PSA)单元和冷冻站单元。低温甲醇洗单元可同时满足变换气工况和未变换气工况,即变换气进料体积流量为52.76×104m3/h、未变换气原料气体积流量为44.98×104m3/h。

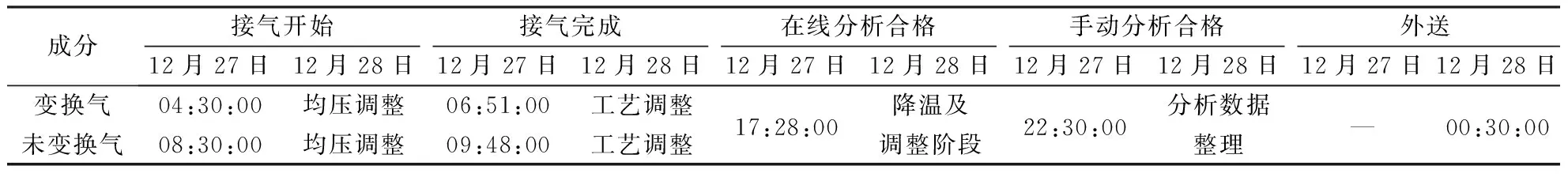

2020年12月28日低温甲醇洗单元一次性试车成功。2020年12月27日04:30:00低温甲醇洗单元打开变换气界区阀旁路开始系统均压引入变换气,06:51:00变换气全部引入系统,08:30:00低温甲醇洗单元打开未变换气界区阀旁路开始系统均压引入未变换气,09:48:00未变化气全部引入系统,17:28:00净化气在线分析硫含量满足外送要求,22:30:00净化气手动分析合格,具备送甲醇合成单元条件。2020年12月28日00:30:00甲醇合成开始均压接气。低温甲醇洗单元从接入变换气/未变换气到净化气满足甲醇合成接气要求共耗时20 h,放空时间长,有效气损失大。缩短接气时间对于降低企业生产成本、提高经济效益有很重要的意义,缩短接气时间主要可以从接气前气化变换提压升负荷和接气后低温甲醇洗单元调整净化气硫含量2个方面考虑[1]。原始开车接气顺序及时刻见表1。

表1 原始开车接气顺序及时刻

2 接气前提压逐渐增加负荷

低温甲醇洗单元流程复杂,设备大、管线长制约了接气时间。为减少循环甲醇减压后对工艺设备的冲击,需要先用氮气对各塔罐进行充压,达到能建立甲醇循环的条件[2]。建立甲醇循环时,低温甲醇洗单元不需要维持较高压力,一方面可以降低高压氮气使用量,另一方面可以减少机泵能耗。投用冷冻站及激冷器对系统循环甲醇进行降温,循环甲醇温度降到-20 ℃,低温甲醇洗单元具备接气条件。低温甲醇洗单元中吸收塔压力由上游气化装置(5 MPa左右)决定,在低温甲醇洗单元建立甲醇循环时,低温甲醇洗单元系统压力维持在3.0 MPa,接气前与变换单元沟通[3],与变换系统同步升压。影响低温甲醇洗单元接气条件的因素有低温甲醇洗吸收塔压力、液位,接气方式,变换气和未变换气量分配等。

2.1 接气方式

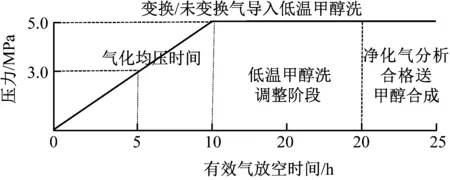

为了缩短低温甲醇洗单元接气时间,在变换单元升压过程中联系变换单元提前打开其界区阀,待低温甲醇洗单元界区阀前压力接近3.0 MPa时,现场打开界区阀旁路后管线均压;待压力稳定后全开变换气/未变换气界区大阀,将低温甲醇洗单元与变换单元连通,同时保持低温甲醇洗净化气放空阀关闭,使变换单元与低温甲醇洗同步升压,缩短开车引工艺气均压的时间,还可以减少高压氮气的使用量。优化前后低温甲醇单元洗接气方式见图1。

(a) 优化前

由图1可以看出:原始开车时使用的接气方式为变换气与未变换气分开接气,并且在变换单元升压后,低温甲醇洗单元均压升压。优化后,通过2次开车实践证实,接气方式优化后净化气合格时间明显缩短,优化后节省系统调整时间10 h左右,减少有效气的放空,节约成本,降低因开车产生的有效气消耗。

2.2 接气速率及放空方式

当前系统中变换气与未变换气全部接入低温甲醇洗单元后,变换单元可以将两系列洗氨塔出口放空阀投自动,或者根据低温甲醇洗单元的接气速率,手动关小放空阀,减少工艺气放空。通过低温甲醇洗单元控制接气速率,既可以避免工艺气放空浪费,又能避免前系统波动导致低温甲醇洗单元波动,从而影响接气时间。

2.3 变换气和未变换气量分配

由于变换气和未变换气的区别为CO2含量的不同,解吸闪蒸CO2会放出大量冷量,加快低温甲醇洗单元中循环甲醇降温速率,使甲醇吸收效果快速达到最佳。与变换单元沟通协调后,优先接入变换气,将大部分粗煤气引入变换侧,从而增加低温甲醇洗工序的变换原料气接入量[4]。变换气中CO2含量较高,这部分CO2被循环甲醇吸收,随后在低压区解吸,将为系统提供充足的冷量,使循环甲醇温度能快速降至-50 ℃以下,提高贫甲醇吸收效果,从而使净化气在最短的时间内达到合格标准。

3 从缩短净化气总硫合格时间分析

净化气中硫含量不合格主要会影响下游催化剂,导致催化剂中毒,从而影响催化剂活性、缩短使用寿命,还会腐蚀损坏下游设备,导致甲醇合成塔副反应增加。在开车过程中,将净化气总硫含量指标调整到合格,需要大量时间。为了有效降低该时间成本,需要提高甲醇的产量。影响净化气总硫含量的因素主要有系统压力、吸收甲醇温度、纯度,以及流量的分配[5]。

3.1 吸收甲醇温度及分配

在低温甲醇洗单元中,温度对于吸收物质的影响有着很大差别,只有在-50 ℃以下时,粗煤气中的硫才能快速被吸附脱出,净化气中总硫含量才能合格。为了在接气后使净化气合格,需要迅速降低吸收甲醇温度。

在接气前冷冻站压缩机制冷提供的冷量只能让吸收甲醇温度降低至-20 ℃,根据工艺设计,在-56 ℃时循环甲醇吸收效果最好、净化气指标合格。降低循环甲醇温度,就是缩短接气时间。在低温甲醇洗单元接气后冷量的来源主要有冷冻站压缩机制冷、富碳甲醇减压闪蒸、氮气汽提[6]。接气前调整组分,将大部分粗煤气引入变换侧,以节约降低循环甲醇温度时间。富碳甲醇减压闪蒸提供的冷量和吸收CO2含量有直接关系,CO2含量越高,减压闪蒸提供的冷量越足。在负荷一定的工况中,提供的CO2量是固定的,因此吸收甲醇的量也要匹配。在循环甲醇一定的情况下,为了提高富碳甲醇中CO2闪蒸量,需要减少脱碳段洗涤甲醇量,同步增加脱硫段洗涤甲醇量,使脱硫洗涤甲醇处于过量状态,防止接气速度过快或气量大幅波动造成脱硫段硫化物吸收不彻底,穿透至脱碳段,造成富碳甲醇污染,进一步造成半贫甲醇、主洗甲醇污染含硫,致使净化气总硫含量指标难以合格,延长净化气合格时间[7]。

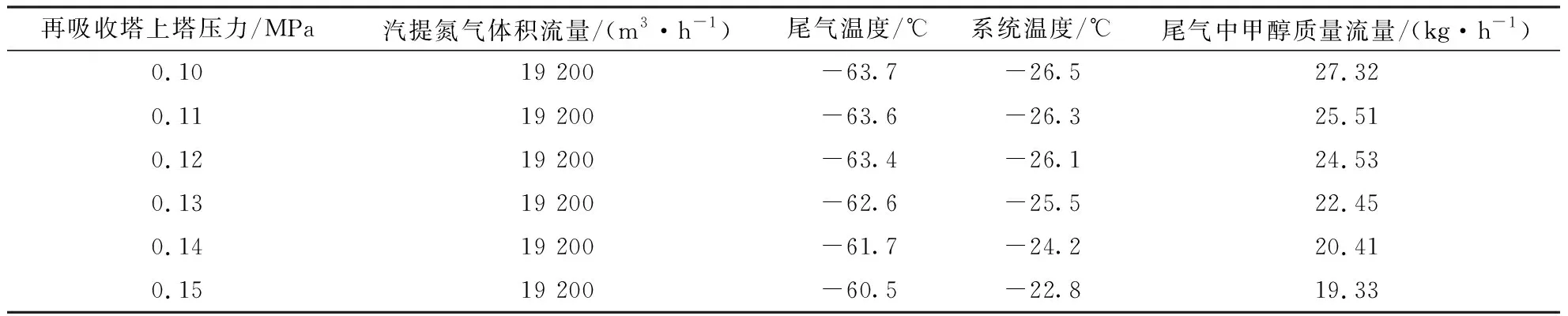

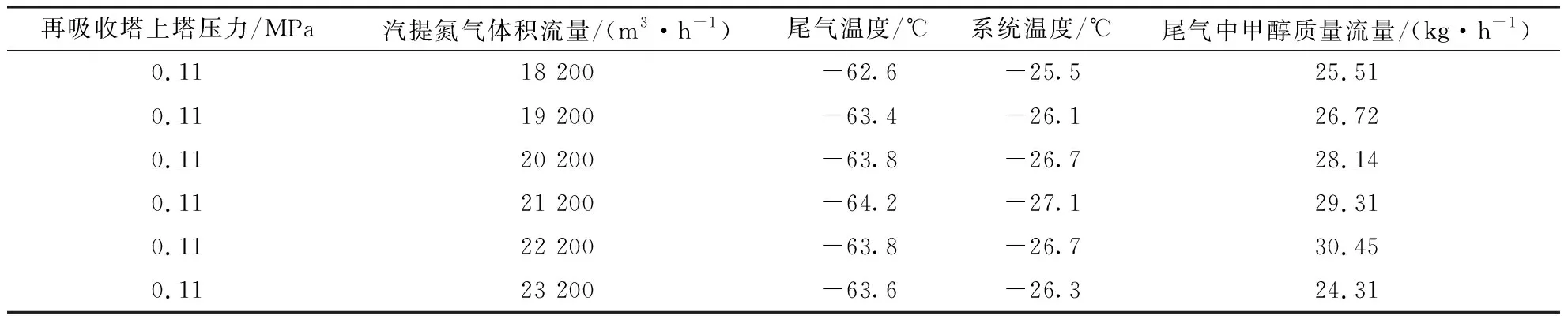

循环甲醇温度与汽提氮气量有关系,适当增加汽提氮气量,提高富碳甲醇中CO2闪蒸量,可以为系统在初始阶段提供冷量,缩短净化气合格时间。再吸收塔压力、汽提氮气量对系统温度及尾气中甲醇含量的影响见表2、表3。

表2 塔压对系统温度及尾气中甲醇含量的影响

表3 汽提氮气量对系统温度及尾气中甲醇含量的影响

由表2、表3可知,适当降低再吸收塔压力和增加汽提氮气量,可以加速系统降温时间,能够有效缩短净化气合格时间,但过量会造成甲醇和低压氮气浪费,且制冷量不会增加。

3.2 合成气总管置换方式

根据原始开车经验,在线仪表分析已经合格,但手动分析2 h后才分析合格。经过分析发现,分析采样器对气体组分变化存在滞后性,采样器投用后存在死区,会影响手动分析结果。当低温甲醇洗单元吸收塔各项工艺指标及在线分析仪表判断净化气合格后,打开合成气在合成界区前放空阀对合成气总管进行置换。置换一段时间后在合成单元界区取样分析,每次取2个平行样,中间间隔5~6 min。使用此方法可省略低温甲醇洗单元各吸收塔顶净化气人工采样分析时间,从而缩短净化合成气合格时间,减少净化气放空损失。

4 效果分析

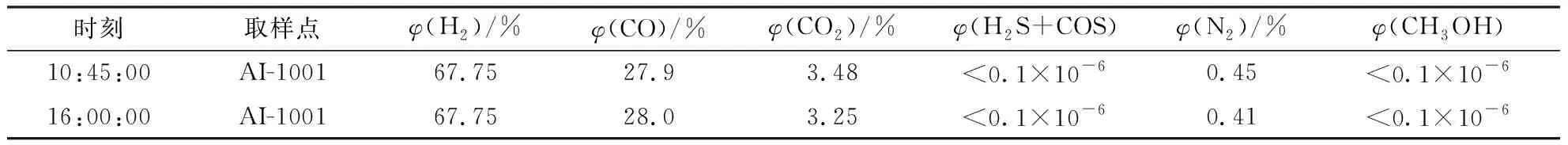

通过上述措施进行优化后,2021年9月17日装置大检修后首次开车,低温甲醇洗单元从开始引入变换气/未变换气至产出合格净化气耗时10 h。采取优化措施后,总硫含量明显降低,说明通过同步升压、优化接气方式、调节接入变换气和未变换气配比等调整后,缩短净化气合格时间效果明显。优化前后净化气指标对比(接气10 h后)见表4、表5。

表4 原始开车接气10 h后净化气分析

表5 优化后接气10 h后净化气分析

优化后,低温甲醇洗单元接气时间缩短10 h,净化甲醇装置按照甲醇合成最低60%接气负荷计算,每小时产出MTO级甲醇139.5 t,含水质量分数为5%,折纯132.52 t,缩短净化合成气合格时间10 h,可多生产MTO级甲醇1 325 t,按照目前甲醇价格2 600元/t核算,在导气过程中将节约成本344.5万元。

5 结语

在进行化工工艺节能降耗的研究调整过程中,重点结合了低温甲醇洗的工艺特点,并进行有效的工艺调整、优化,通过调整接气方式、参数整理优化,做到最大程度的节能降耗,减少在开车过程中有效气放空量,充分响应国家及公司节能减排要求。通过优化均压接气方式、调整接气配比及洗涤甲醇分配、改良净化合成气总管置换方法等方式,实现大幅度缩短低温甲醇洗单元净化气合格时间的目的,做到了最大程度的减排降本。

该接气调整方式不仅应用于目前已经投产运行的酸性气脱除技术,对于煤制甲醇、低温甲醇洗技术对甲醇合成CO2、H2S、COS等净化脱除同样适用,在节能降耗方面有重大意义,既助力企业绿色低碳高质量发展还减少有效气的放空时间节约成本,在实现低温甲醇洗单元装置开车过程中的减排降本方面有显著成效,可为同类装置提供参考。