晋城无烟煤循环流化床富氧气化特性研究

上官岳锋,丁国建,朱之明,刘建园

(晋能控股装备制造集团天源山西化工有限公司, 山西高平 048400)

煤气化是高效洁净利用煤炭的主要途径之一,也是现代煤化工能源工业生产中最关键的工艺过程之一。循环流化床煤气化技术具有燃料适应性广、运行成本低、负荷调节范围大、启停炉方便、运行稳定可靠、检修维护少、易于实现大型化等优点,目前在合成氨、钢铁、有色冶金及焦化等多个行业得到了广泛推广应用。晋城无烟煤具有“五高四低”的特征[1],具体为:抗碎强度高、热稳定性高、固定碳含量高、灰分含量高、灰熔点高、水分含量低、反应活性低、可磨指数低、黏温特性低。本文主要研究晋城无烟低硫末煤和高硫末煤在循环流化床气化炉中的富氧气化特性。

1 循环流化床气化原理

气化技术按煤与气化剂的相对流动方式可分为并流、并逆流和逆流三大类,与其相对应的则是气流床、流化床和固定床气化炉[2]。循环流化床气化炉以 0~10 mm粉煤为原料,气化剂(空气、纯氧、蒸汽)由气化炉下部吹入,粉煤通过给煤机进入气化炉炉膛中下部,气化剂与粉煤在炉内呈并逆流运动。粉煤和气化剂在炉底锥形部分呈并流运动,在炉上筒体部分呈并流和逆流运动,使炉内的粉煤在流化状态下气化,在燃烧产生的高温条件下,气固两相充分混合接触,发生干燥、热解、气化及燃烧等一系列物理和化学过程,生成高温煤气、飞灰和底渣。粉煤和气化剂在气化炉内主要进行以下化学反应:

(1)

(2)

(3)

(4)

(5)

(6)

(7)

式(1)、式(3)和式(4)是煤气化反应过程中最重要的反应,式(2)为气化炉提供反应所需的热量。煤气化反应为非均相气固反应,反应速率通常被化学反应速率或扩散控制。一般认为,对于小粒径(<500 μm )半焦颗粒,在温度<1 000 ℃的条件下,其气化过程属于化学反应控制,扩散相对较快,外扩散可以忽略,而高温下则为扩散速率所控制[3]。

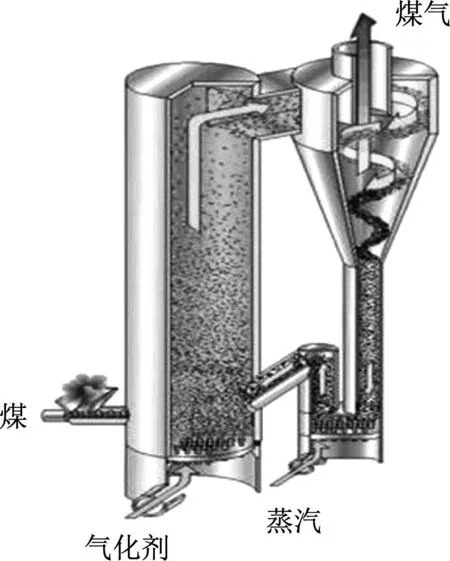

循环流化床煤气化为快速流态化过程,存在明显的密相区和稀相区,以及固体物料的返混和湍动(见图1)。粉煤给入气化炉炉膛内,被炉膛内大量的高温固体物料快速加热,并脱除挥发分,形成半焦。较细的半焦在炉膛内部气流的夹带下,与循环物料进入炉膛上部的稀相区,较粗的半焦则伴随着返混物料进入炉膛的密相区。在炉膛底部, 气化剂入口区域为弱氧化区,主要发生燃烧反应(式(2))维持气化炉炉膛高温,并为气化反应提供热量;在弱氧化区上部的密相区主要是半焦中碳与氧、水蒸气发生非均相气化反应,以及少量 CO、CH4、H2O、CO2、挥发分之间的非均相气化反应。在稀相区,主要发生半焦内碳与CO2吸热反应,以及挥发分裂解,煤气之间均相平衡反应。

图1 典型循环流化床气化炉

2 中试试验装置工艺流程及试验煤质

2.1 试验装置结构

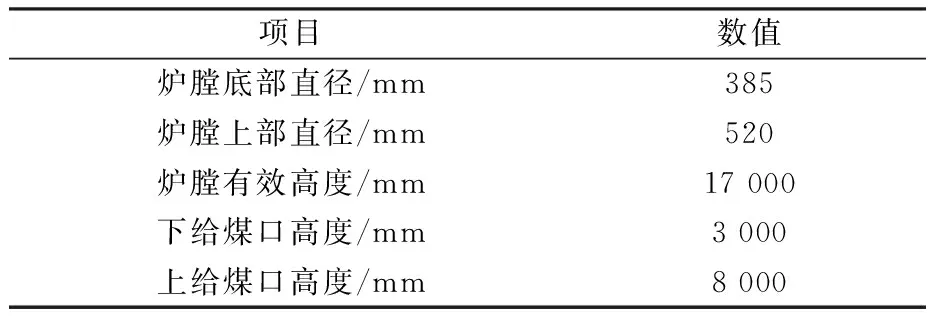

试验装置主要由气化炉、返料器、旋风分离器、空气预热器、煤气冷却器及辅助系统组成,炉膛、返料器及旋风分离器都为内衬结构,关键结构参数见表1。

表1 试验平台关键结构参数

2.2 工艺流程

煤从气化炉中下部加入,受高温加热发生快速热解反应并释放出挥发分;产生的半焦在还原区与气化剂发生气化反应,生成气化煤气。高温煤气与未反应完全的半焦及床料自炉膛顶部进入旋风分离器,经旋风分离器分离后,高温煤气依次通过空气预热器、一级冷却器、二级冷却器和三级冷却器冷却后进入布袋除尘器,经过布袋除尘器除尘后经烟囱高点排放。循环半焦经返料器返回气化炉,继续参与气化反应;底渣通过气化炉底部的水冷排渣机排出;空气经空气预热器预热后与减压后的过热蒸汽混合,在下游管道中与纯氧二次混合后通入气化炉膛作为气化剂。系统工艺流程见图2。

1-气化炉炉膛;2-旋风分离器;3-返料器;4-空气预热器;5-煤气冷却器;6-罗茨风机;7-蒸汽锅炉;8-循环水冷却塔;9-循环水泵;10-烟囱;11-布袋除尘器;12-一次风蒸汽/空气混合器;13-液氧罐及气化器;14-液氮罐及气化器;15-一次风氧气/蒸汽/空气混合器;16-蒸汽伴热带;17-水冷排渣机;18-点火燃烧器;19-空气压缩机。图2 系统工艺流程图

2.3 试验煤质

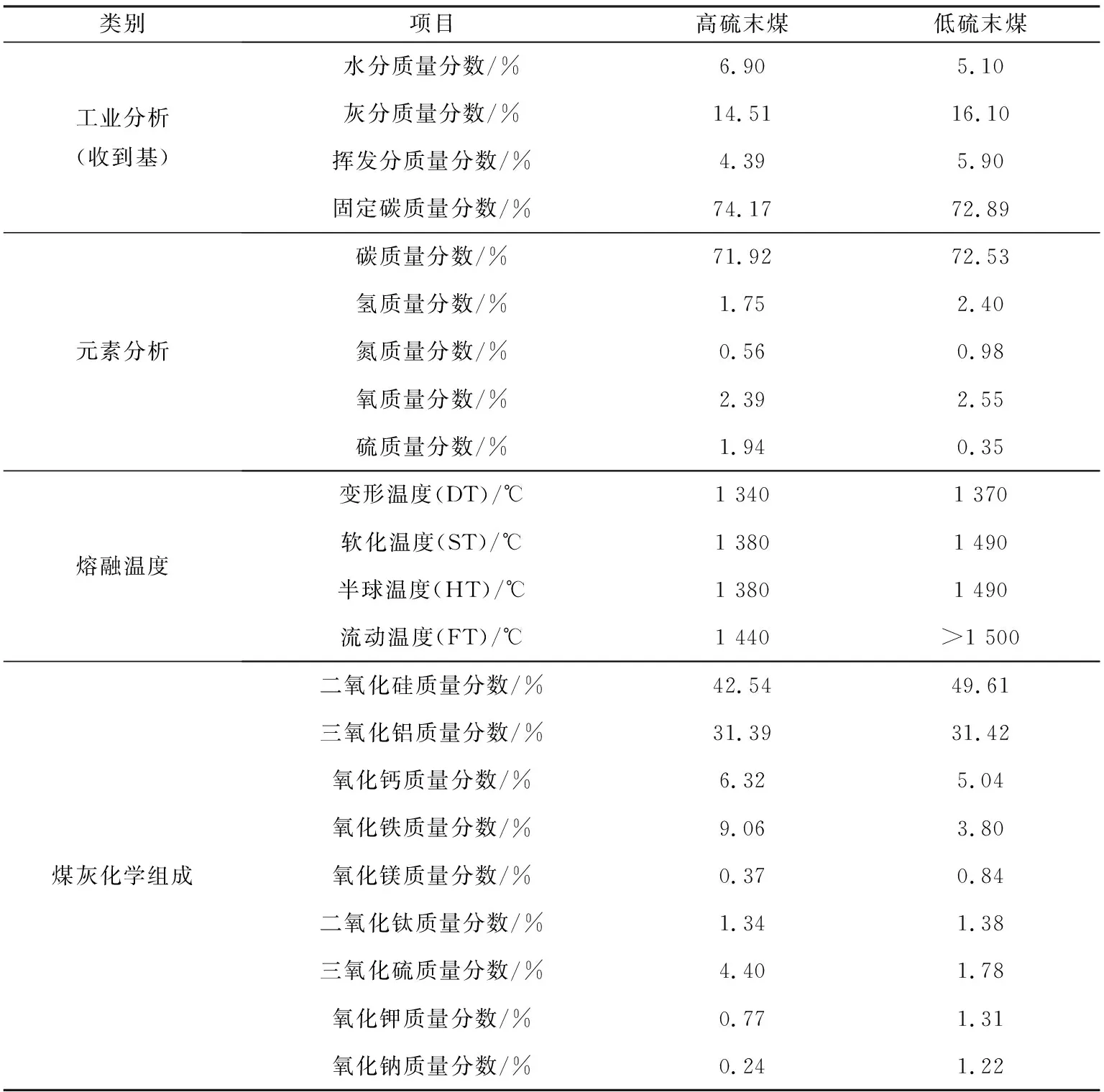

分别以晋城地区高硫和低硫无烟末煤为原料进行试验,控制末煤粒径≤6 mm,具体煤质分析见表2。

表2 煤质分析表

3 中试装置气化特性试验

3.1 点火启动

点火启动用时约34 h。分别以0#柴油、石英砂作为燃料和床料。点火启动前,炉膛内加入40~70目和70~90目1∶1(质量比)的石英砂150 kg,3台给煤机中各填充50 kg 床料作为料封;打开一级冷却器底部法兰,防止燃油阶段产生的冷凝水堵塞尾部烟道。准备工作完成后,启动一次风机调节一次风体积流量为102 m3/h,油体积流量约13 L/h进行点火启动。通过调整油量和一次风量控制升温速率。燃油升温 6 h 后炉膛底部温度达到 650 ℃时开始断续给煤,给煤后温度上升,表明煤已点燃,进入油煤共燃阶段。根据温度情况逐步减少油量,加大空气量,当炉膛底部温度达到850 ℃时, 切出油点火燃烧器,进入燃煤升温阶段。通过螺旋给煤机调整煤量,控制炉膛底部温度在950 ℃左右。升温过程每隔4 h启动1次排渣机,保持排渣顺畅。当气化炉顶部温度和返料器温度分别达到760 ℃和560 ℃时,气化炉转入空气气化工况。

3.2 气化调整阶段

气化调整阶段用时约80 h。根据炉膛温度变化,调整给煤量及一次风量,维持炉膛底部温度在950 ℃左右。在循环回路升温的同时,对床料进行置换,使煤气化工况运行期间循环物料为半焦,以利于提高工况稳定性及煤气化效率。为了提高运行负荷,加快床料置换速度,当炉膛顶部温度达到800 ℃、返料器温度达到700 ℃时,系统切入富氧气化。富氧气化升温过程中蒸汽质量流量约80 kg/h,氧气体积流量为36 m3/h,空气体积流量为200 m3/h,运行过程中连续排渣置换床料。通过对空气、氧气、水蒸气和给煤量的调节逐步稳定炉况,当煤气中φ(CO+H2)/φ(N2)≥3 时,进入工况运行阶段。

3.3 工况运行阶段

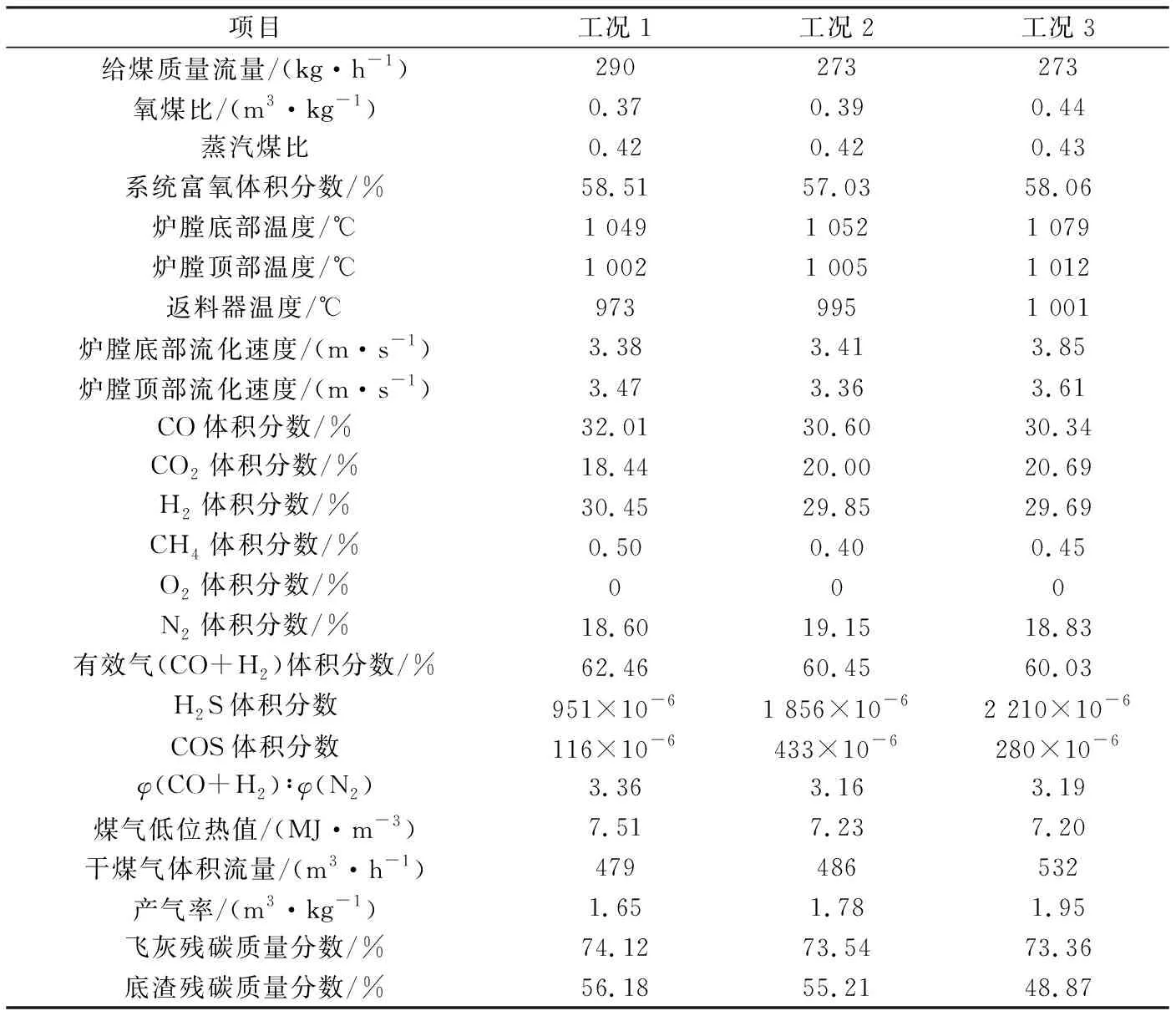

分别对1 050 ℃(低硫末煤)和1 050 ℃(高硫末煤)、1 080 ℃(高硫末煤)3种工况进行气化特性试验,分别记为工况1、工况2、工况3,试验用时约76 h。

3.3.1 工况1

低硫末煤1 050 ℃运行工况用时36 h。运行期间,气化炉给煤质量流量在290 kg/h 左右,气化炉底部温度控制在1 045~1 050 ℃,煤气中有效气(CO+H2)体积分数为60.0%~62.5%,φ(CO+H2)/φ(N2)在3.2~3.4。

3.3.2 工况2

高硫末煤1 050 ℃运行工况用时36 h。运行期间,气化炉给煤质量流量在273 kg/h左右,气化炉底部温度为1 050~1 055 ℃,煤气中有效气(CO+H2)体积分数为60%~62%,φ(CO+H2)/φ(N2)维持在3.2~3.4。

3.3.3 工况3

高硫末煤1 080 ℃运行工况用时4 h。维持气化炉负荷不变,通过调整富氧浓度,逐步提高炉膛底部温度至1 080 ℃,探索在高温情况下气化炉的运行稳定性及对煤气各组分的影响。运行期间,气化炉给煤质量流量在273 kg/h 左右,气化炉底部温度逐步提高至1 090 ℃,煤气中有效气(CO+H2)体积分数为61%,φ(CO+H2)/φ(N2)维持在3.2左右。

3.4 试验结果

在试验过程中,将氧煤比控制在0.37~0.44 m3/kg,蒸汽煤比在0.42左右,气化炉上下部温差小于70 K,炉膛底部与返料器温差小于30 K,恒定的温差说明炉内循环的稳定。在3种工况下,有效气体积分数均大于60%,φ(CO+H2)/φ(N2)比大于3,表明在1 050 ℃气化温度下,通过调整气化富氧浓度和蒸汽煤比,晋城无烟煤循环流化床气化可以获得合格的产品气。在同样工况下,高硫末煤的气化活性优于低硫末煤。

在投煤量不变的情况下,随着气化温度的升高,有效气组分变化较小,但产气率由1.78 m3/kg(煤)增加到了1.95 m3/kg(煤),有效气产率由1.08 m3/kg(煤)升到了1.17 m3/kg(煤),提高温度对气化指标提升效果明显。当气化温度升高后煤气中H2S含量升高,而COS含量降低,运行温度的升高促进了煤中硫向气态化合物转化,同时促进了有机硫向无机硫的转化。

各气化工况下,煤气中CH4含量较低,CO2含量较高,飞灰和底渣残碳含量较高,碳转化率偏低。这主要与煤的性质有关,无烟煤的气化反应活性低。同时中试装置炉膛高度小,散热损失大,炉膛顶部温度偏低,小粒径半焦在炉内停留时间短,影响飞灰在稀相区的转化率。在工业化装置中散热量小,CO2含量会降低,有效气组分含量将进一步提高。

当炉膛底部温度超过1 080 ℃时,炉内容易结渣而引起局部失流化和排渣困难。各工况下试验结果见表3。

表3 试验结果统计

3.5 煤气冷凝液

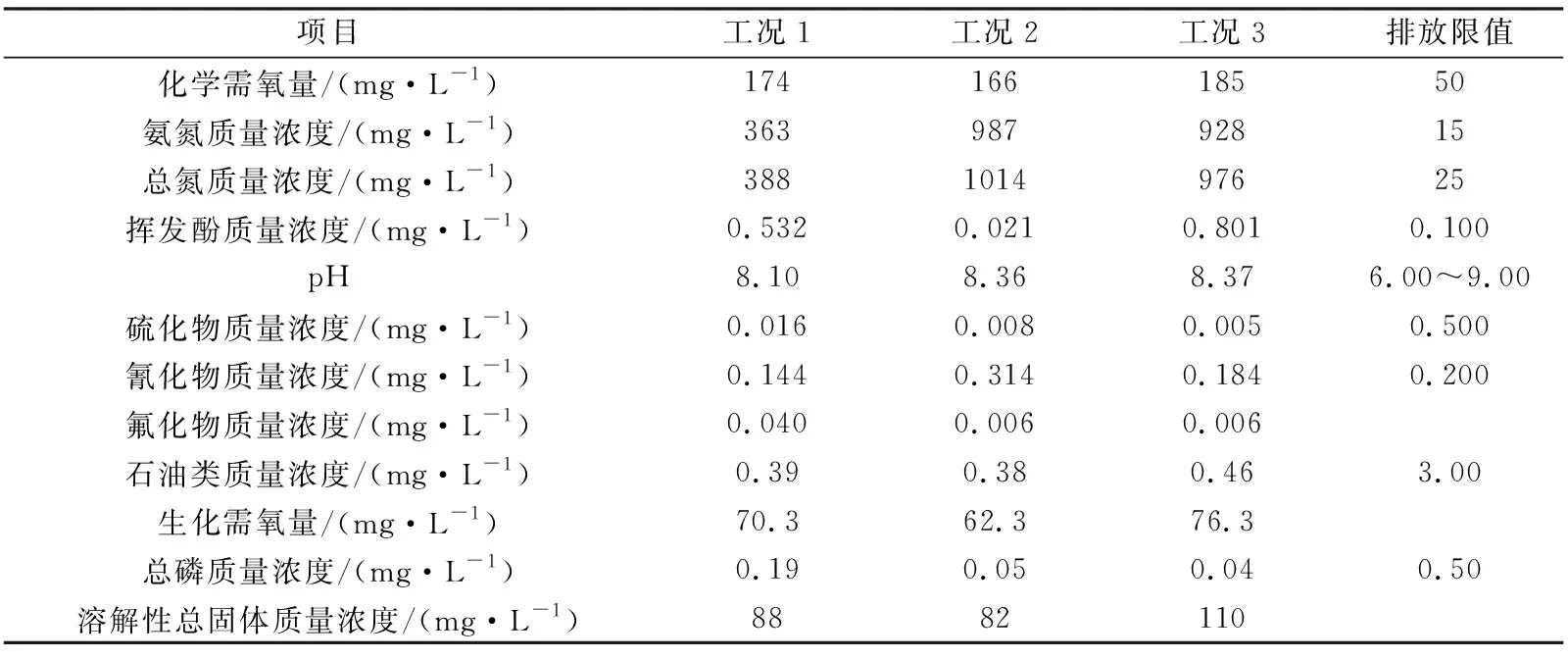

经分析,煤气冷凝水呈弱碱性,氨氮含量较高,主要的污染物包括有机物、氨氮、硫化物及氰化物等,水质超出GB 13458-2013 《合成氨工业水排放标准》要求(见表4)。

表4 煤气冷凝液水质分析

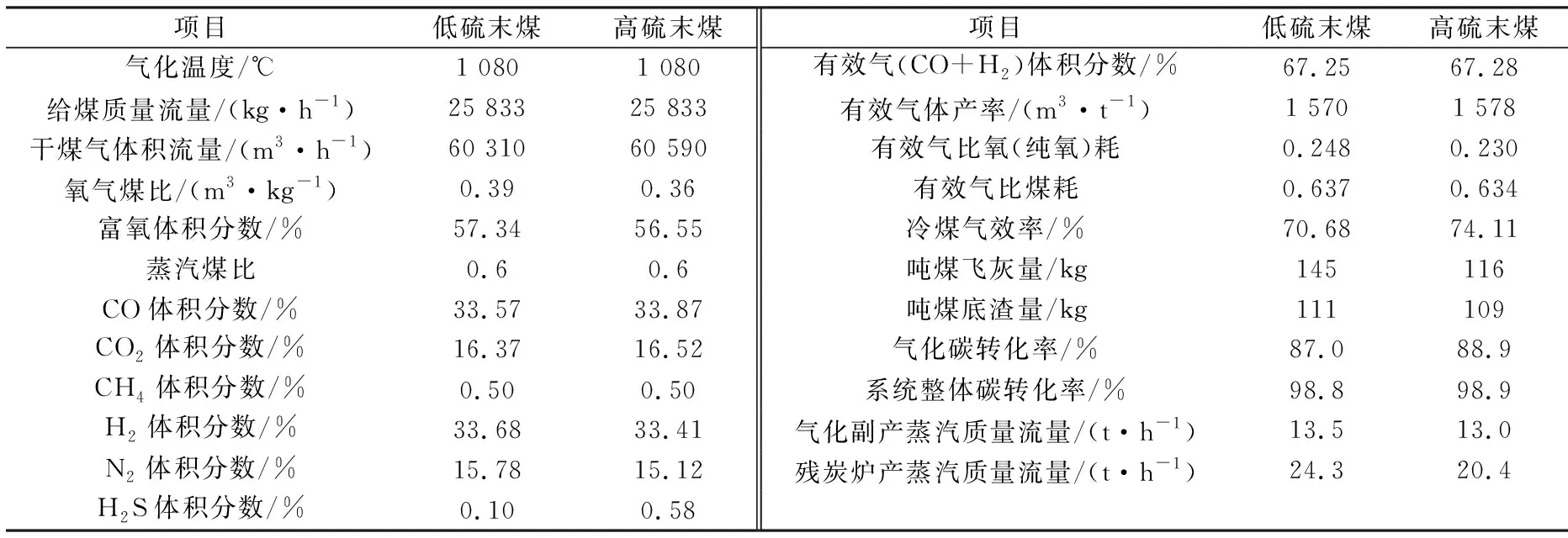

4 工业化装置估算

采用气化+残炭燃烧的一体化技术,以晋城无烟煤为原料,按单台气化炉产气体积流量60 000 m3/h进行循环流化床气化工业化装置估算,结果见表5。由表5可以看出:在气化温度为1 080 ℃,富氧体积分数在 56%~57%时,煤气成分中有效气(CO+H2)体积分数为67.25%和67.28%,气化碳转化率为87.0%和 88.9%,冷煤气效率为70.68%和74.11%,整体气化指标大幅提升。同时,采用余热锅炉对煤气余热进行回收,除气化炉自用外,每小时可以外送3.82 MPa、450 ℃中压过热蒸汽13.0~13.5 t,碳转化率可提高至96%~99%。

表5 60 000 m3/h循环流化床工业化装置估算表

5 结语

目前,以中国科学院工程热物理研究所研发的循环流化床气化技术在新疆宜化、江西高安均已得到广泛应用,取得了良好的社会和经济效果。晋城无烟末煤的煤质特性决定了其在作为化工原料方面的优势并不明显[4],但循环流化床气化+残碳燃烧一体化技术为晋城无烟煤热电气多产提供了新思路,可以在合成氨、陶瓷、钢铁等行业进一步提高市场竞争力。