基于数值仿真的十字型内高压成形吸能盒优化设计

李欢,李柏週,毛成明,刘宁,刘志波

基于数值仿真的十字型内高压成形吸能盒优化设计

李欢1,李柏週1,毛成明1,刘宁2*,刘志波1

(1.一汽奔腾轿车有限公司,长春 130012;2.长春职业技术学院 机电学院,长春 130022)

实现吸能盒的高碰撞吸能性和低成本化设计。以传统的方形冲焊结构吸能盒为研究对象,将其优化为十字型冲焊和十字型内高压成形结构吸能盒,并利用成形数值仿真技术对十字型内高压成形吸能盒进行了成形性研究,还利用碰撞数值仿真技术对3种吸能盒结构进行了碰撞性能研究。为提高碰撞吸能性,将传统方形冲焊结构吸能盒的4条主吸能常规传力路径,优化为十字型冲焊和十字型内高压成形结构吸能盒的12条主吸能传力路径,十字型内高压成形吸能盒同时能实现减重6.4%;利用成形数值仿真技术对十字型内高压成形吸能盒进行了成形性研究,结果显示十字型内高压成形吸能盒通过一模十二件生产,能具备优良的可制造性和经济性,相比方形冲焊吸能盒,十字型内高压成形吸能盒可实现降成本5.7%;利用碰撞数值仿真技术对3种吸能盒进行正面100%碰撞和正面40%偏置碰撞性能研究,相比方形冲焊吸能盒,结果显示十字型内高压成形吸能盒吸收能量分别增加12.8%和32.0%,碰撞力峰值分别降低8.4%和39.2%,比吸能分别增加20.5%和41.0%。相比方形冲焊吸能盒,十字型内高压成形吸能盒可实现轻量化、低成本和高碰撞吸能性,同时还兼具优良的可制造性的特点。

吸能盒;十字型;内高压成形;数值仿真;碰撞性

乘用车前防撞梁系统是乘用车被动安全的首道防线,吸能盒是前防撞梁系统中重要的吸能装置,其通常安装在前保险杠防撞梁和车身前纵梁之间;当乘用车发生正面碰撞或者正面偏置碰撞时,需利用吸能盒有效的变形从而尽可能多地吸收碰撞能量,进而保护车内乘客的安全、减小对前机舱内动力总成的破坏,所以通常要求前防撞梁的吸能盒设计需具备高碰撞吸能性的特点,同时还需兼顾成本因素。

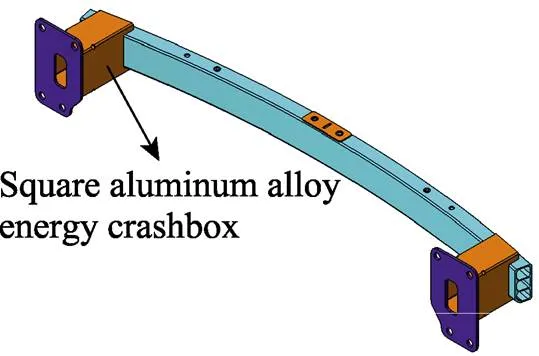

对于传统前防撞梁吸能盒,目前存在如下问题:1)对于采用铝合金材料的吸能盒,由于铝合金材料弹性模量低于钢质材料弹性模量,通常采用增加铝合金材料的方式才能保证铝合金吸能盒具备足够大的吸能性,所以相比钢质材料吸能盒,铝合金材料吸能盒成本较高,且无明显的轻量化效果;2)对于采用钢质材料的吸能盒,通常为方形冲焊结构,其在焊接匹配时需设置焊接搭边,由于焊接搭边的双倍料厚、焊接热影区的作用,会在焊接搭边部位产生过硬区域,造成冲焊结构吸能盒在碰撞时不能较充分地变形,所以减弱了碰撞能量的吸收,且在碰撞时其压溃形态不规则、变形一致性差,对碰撞平稳性也有一定的影响。图1为应用方形铝合金吸能盒的前防撞梁总成示例。

图1 应用方形铝合金吸能盒的前防撞梁总成示例

杨鄂川等[1]利用数值仿真技术对铝合金多胞吸能盒的吸能性和碰撞力峰值进行了研究,优化后的九胞吸能盒提升了吸能性并降低了压溃力峰值。徐涛等[2]利用数值仿真和试验的方法对钢质渐变材料厚度的吸能盒进行了壁厚分布、重量和吸能量等多目标优化研究。陈仙风等[3]利用数值仿真技术分别对钢质方形冲焊结构和方形内高压成形结构吸能盒进行了碰撞性能研究对比,结果表明采用内高压成形结构吸能盒碰撞性能优于冲焊结构吸能盒。目前针对吸能盒的高碰撞吸能性、低成本化的结构和工艺的研究,相关文献较少。

为实现吸能盒的高碰撞吸能性和低成本化设计,本文以传统的方形冲焊吸能盒为研究对象,将其优化为十字型冲焊和十字型内高压成形结构,利用成形数值仿真技术对十字型内高压成形吸能盒进行了成形性研究,利用碰撞数值仿真技术对3种吸能盒结构进行了碰撞性能研究;结果表明相比方形冲焊吸能盒,十字型内高压成形吸能盒可实现轻量化、低成本和高碰撞吸能性,同时还兼具优良的可制造性的特点。

1 吸能盒产品优化设计

对于前防撞梁总成中的吸能盒通常采用钢质冲焊结构,一般采用方型截面[4-6],其焊接在前防撞梁和安装支座之间,如图2所示。

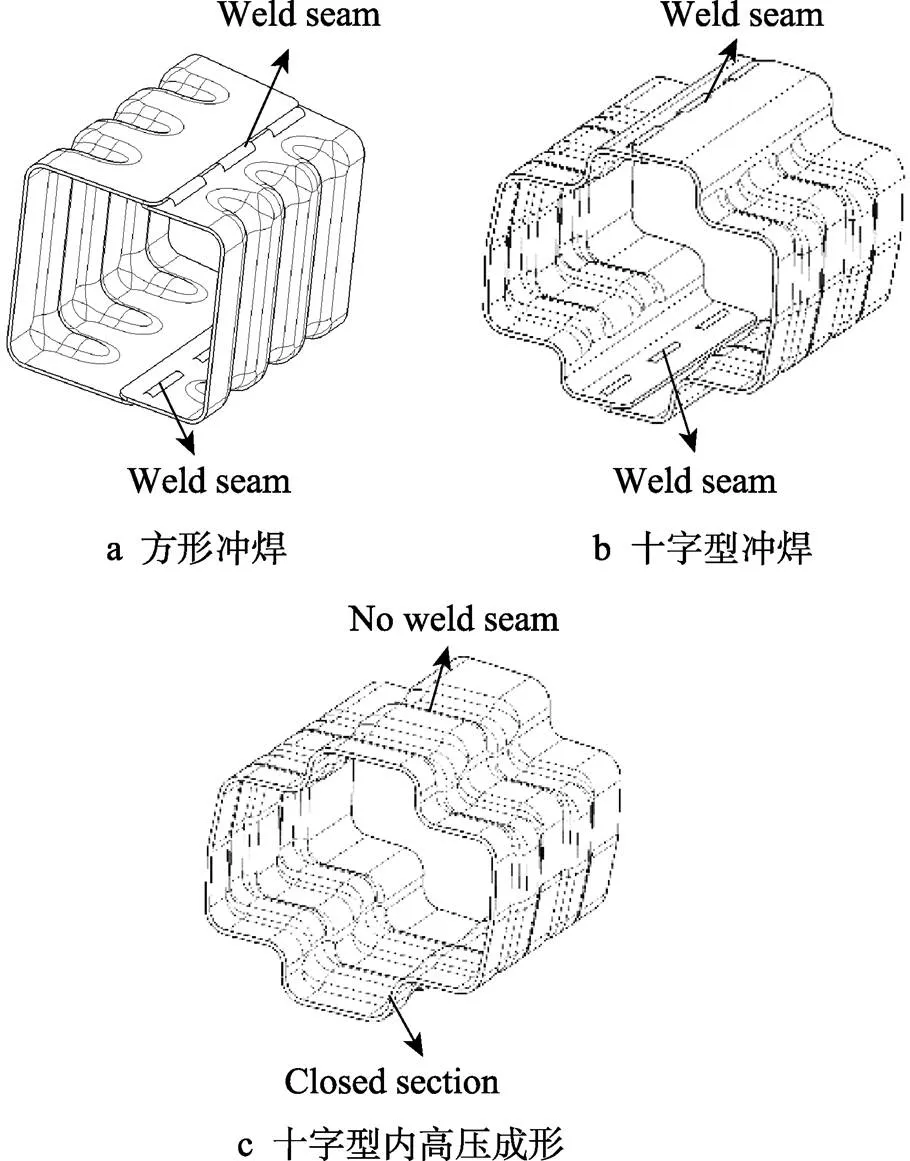

为了提升前防撞梁吸能盒的碰撞吸能性,将传统方形冲焊结构吸能盒优化为十字型冲焊结构和十字型内高压成形结构,下文简称为方形冲焊、十字型冲焊和十字型内高压成形结构,如图3所示为3种吸能盒结构对比。

图3 3种吸能盒结构对比

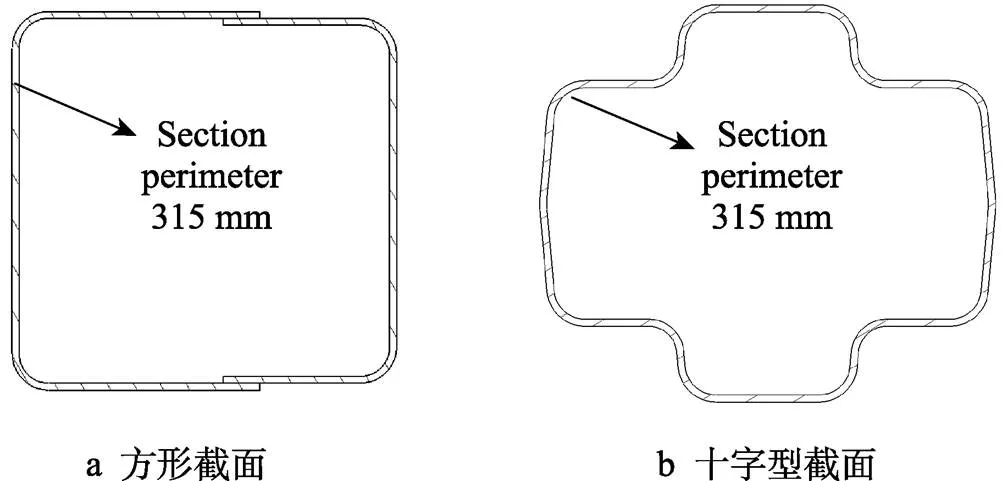

将方形冲焊吸能盒和十字型内高压成形吸能盒延其中心轴线的截面周长均设置为315 mm,如图4所示。

图4 方形吸能盒和十字型吸能盒截面对比

3种吸能盒结构的质量对比如下:方形冲焊结构和十字型冲焊结构均为0.55 kg,十字型内高压成形结构为0.51 kg;相比方形冲焊结构吸能盒,十字型内高压成形结构吸能盒可实现减重6.4%。

传统方形冲焊吸能盒通常设置4条主吸能传力路径,如图5a中的L1~L4所示;将方形吸能盒优化为十字型冲焊结构和十字型内高压成形结构吸能盒,在每个凸台的平面和垂面相交处设置圆角,从而形成了12条主吸能传力路径,如图5b中的L1′~L12′所示。

图5 方形冲焊和十字型内高压结构吸能盒对比

方形冲焊和十字型冲焊结构吸能盒均采用钢质板料,十字型内高压成形吸能盒采用电阻高频焊管,上述3种吸能盒材料均采用SAPH440,机械性能参数如下:抗拉强度≥440 MPa,屈服强度≥280 MPa,延伸率≥29%,料厚为2.0 mm。

2 吸能盒内高压成形数值仿真研究

2.1 成形工艺设计

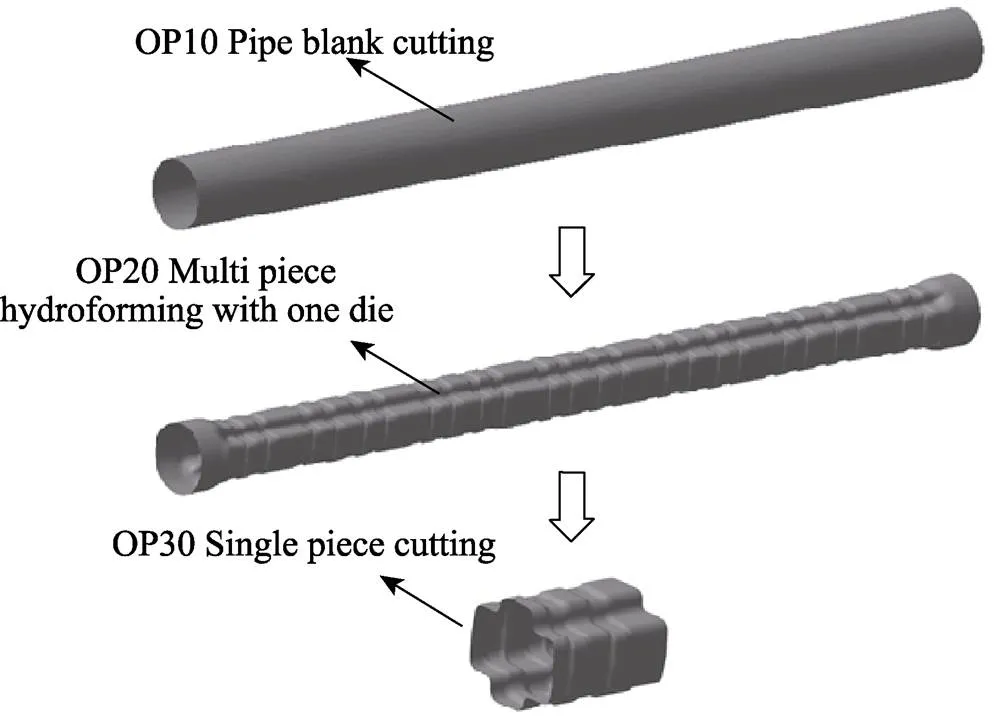

为验证十字型内高压成形吸能盒的可制造性,依据十字型内高压成形吸能盒的结构特点制定成形工艺,如图6所示,具体工序包括:OP10管坯切割,利用循环锯将钢管切割至指定长度;OP20一模多件内高压成形,利用内高压成形设备和模具完成吸能盒一模多件管坯内高压成形;OP30单件切割,利用激光切割或循环锯将一模多件内高压成形的吸能盒工序件切割为单件。

图6 十字型内高压吸能盒一模多件成形工艺

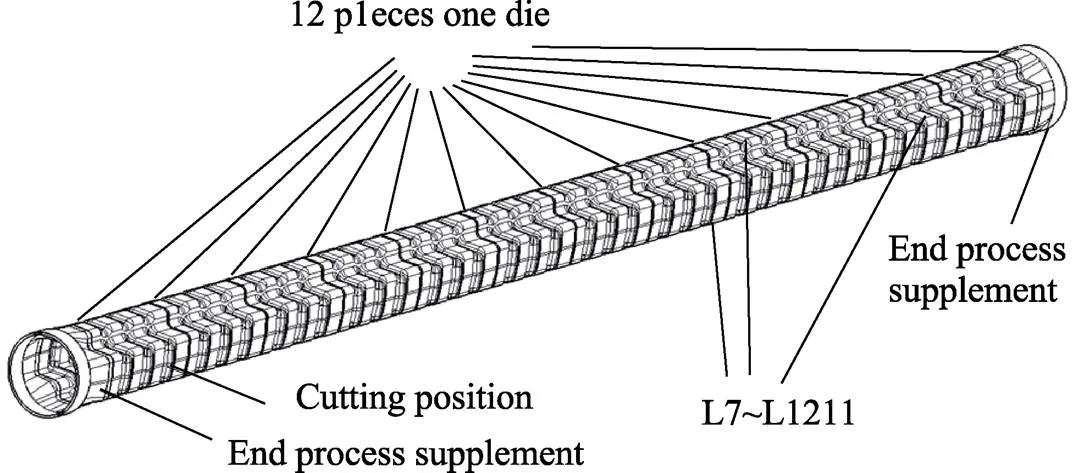

为了降低制造成本、提升生产效率,对于上述OP20一模多件内高压成形工序,采用一模十二件出件形式,如图7所示。

图7 十字型内高压吸能盒一模十二件出件形式

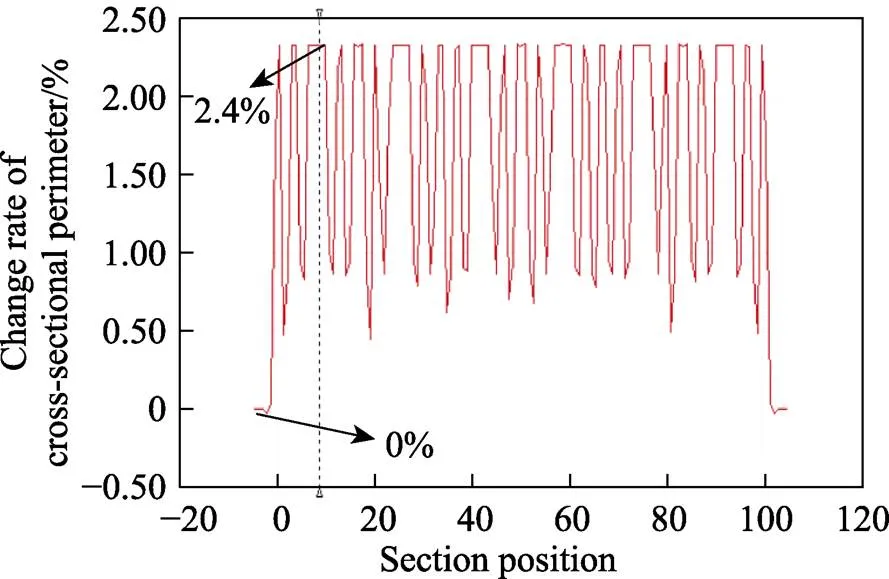

图8所示为十字型内高压成形吸能盒一模十二件截面周长变化率,其表征的是产品结构延中心轴线的截面变化剧烈的程度,由图8可知变化率范围为:0%~2.4%,可见吸能盒截面变化较为均匀,适用于内高压成形工艺。

图8 十字型内高压吸能盒一模十二件截面周长变化率

2.2 建立仿真模型

依据上述十字型内高压成形吸能盒一模十二件出件形式,利用Autoform建立吸能盒内高压成形数值仿真模型,采用Hill屈服准则,单元选用Elastic plastic shell,如图9所示。

图9 十字型吸能盒内高压成形数值仿真模型

2.3 内高压成形仿真结果

2.3.1 成形性分析

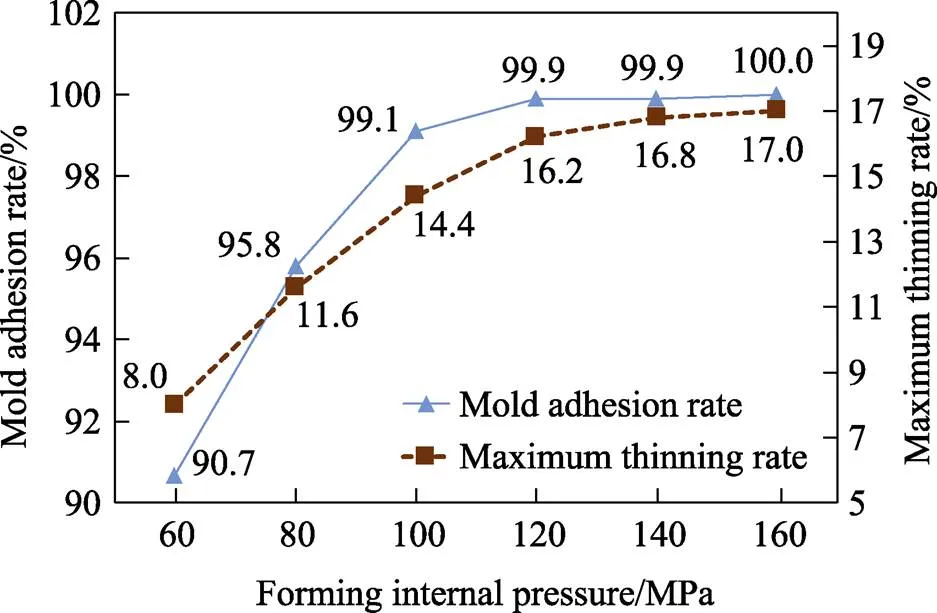

为优化十字型内高压成形吸能盒的成形内压,将探究其在不同成形内压下的成形精度情况,主要包括减薄率和贴模率。图10所示为成形内压范围为60 MPa至160 MPa内的十字型吸能盒最大减薄率和贴模率对比曲线;由结果可知,随着成形内压的增大,十字型内高压成形吸能盒壁厚最大减薄率从8.0%增大至17.0%,增大了9.0%,均满足小于20%的要求;由结果还可知,十字型内高压成形吸能盒贴模率从90.7%增加至100%,增加了9.3%,可见其成形精度均较好。

图10 不同成形内压下吸能盒贴模率和最大减薄率对比

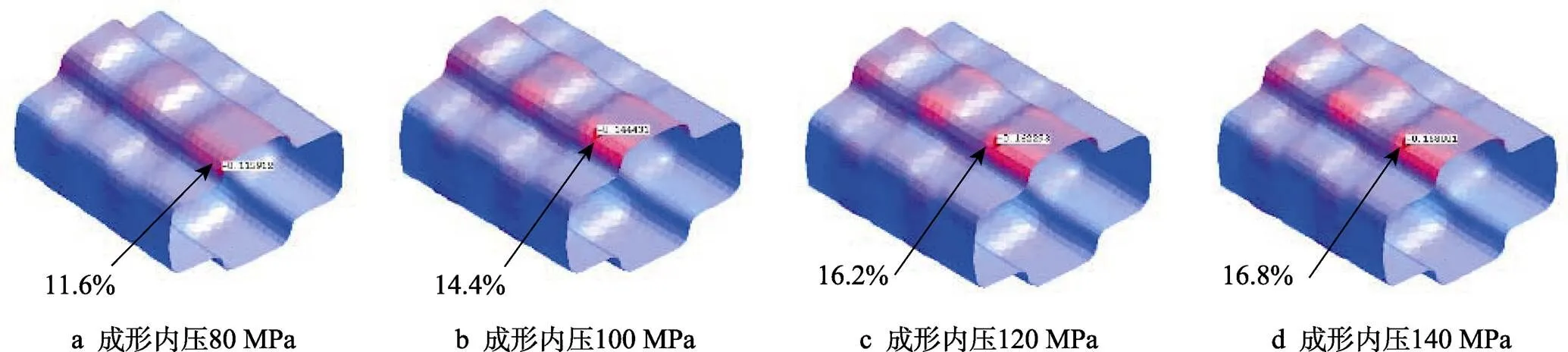

图11所示为成形内压范围为80 MPa至140 MPa时,十字型吸能盒最大减薄率对比。

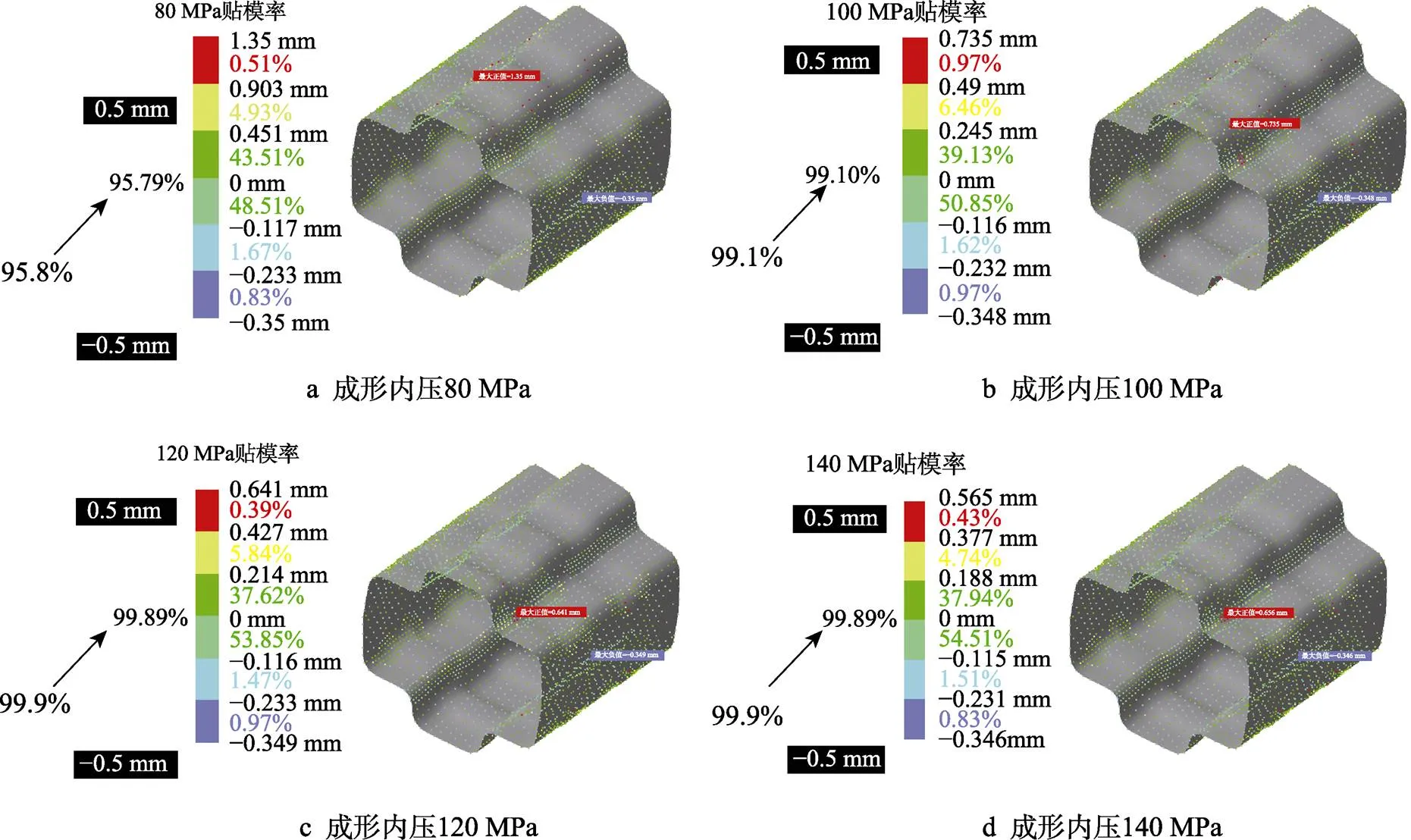

图12所示为成形内压范围为80 MPa至140 MPa时,十字型吸能盒贴模率对比。

图11 不同成形内压下十字型吸能盒最大减薄率对比

图12 不同成形内压下十字型吸能盒贴模率对比

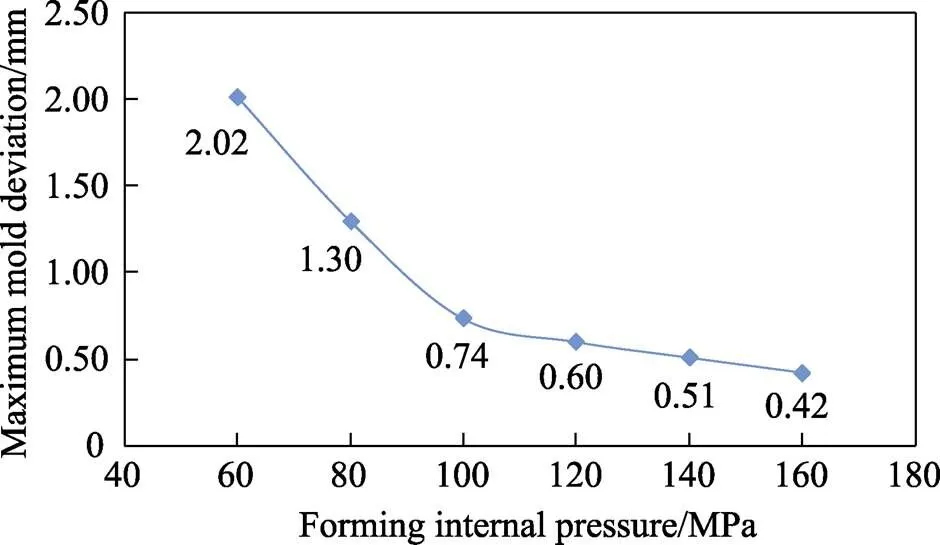

图13所示为成形内压范围为60 MPa至160 MPa时,十字型吸能盒最大贴模偏差对比曲线,由结果可知,随着成形内压的增大,十字型内高压成形吸能盒最大贴模偏差从2.02 mm降低至0.42 mm,降低了1.6 mm。

图13 不同成形内压下吸能盒最大贴模偏差对比

下图14所示为成形内压范围同样为60 MPa至140 MPa时,不同成形内压下吸能盒与产品数据的截面线对比。

图14 不同成形内压下吸能盒与产品数据的截面线对比

2.3.2 确定最终结果

由于应用内高压成形技术的汽车零件随着成形内压增加时,所需内高压成形设备合模吨位、高压源的压力、高压系统密封可靠性要求均会大幅增加[7-9],这些因素均与生产成本直接相关,因此降低成形内压是降低内高压成形零件成本的根本途径[10-11],再综合考虑成形精度对碰撞吸能性的影响,最终确定十字型内高压成形吸能盒成形内压只需80 MPa,相比汽车内高压成形零件常规成形内压范围100~200 MPa,本文研究的十字型吸能盒具有较好的可制造性和经济性,采用80 MPa成形内压的其他工艺参数和成形结果详见下文。

十字型内高压成形吸能盒成形加载曲线如图15所示,成形内压采用80 MPa。

图15 十字型内高压成形吸能盒加载曲线

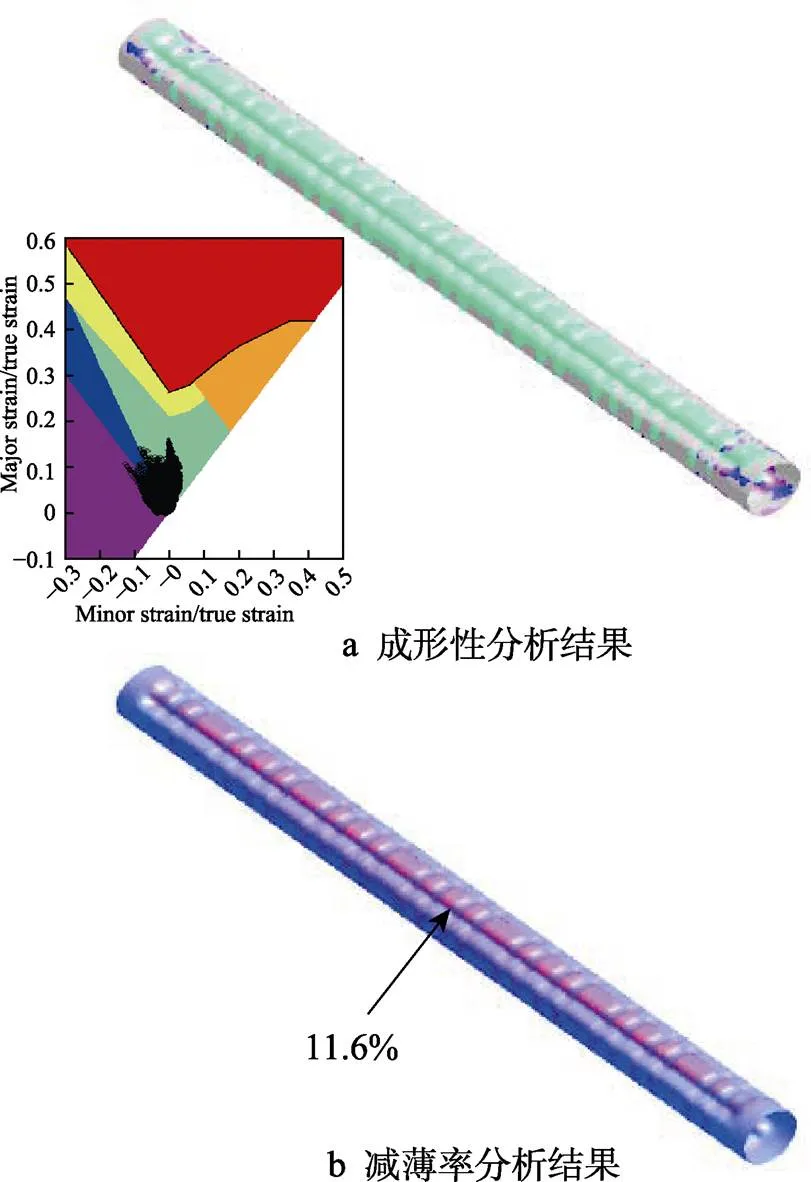

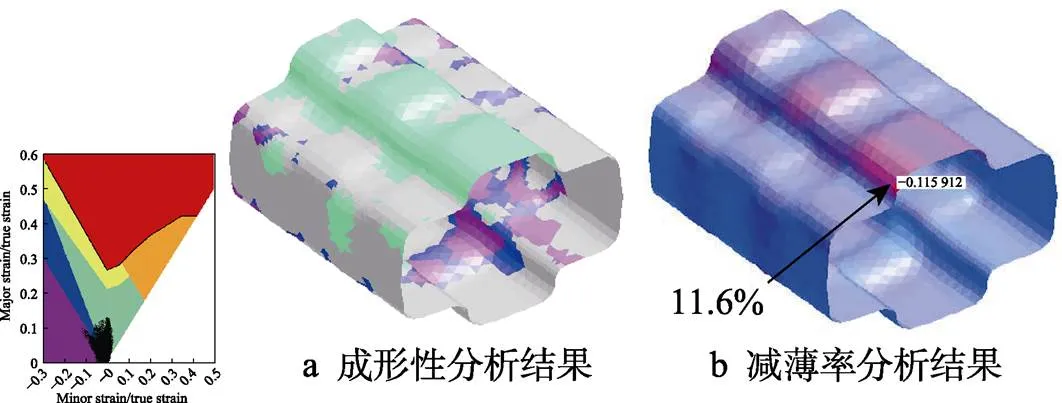

OP10为管坯切割不予赘述,图16所示为十字型吸能盒OP20一模十二件内高压成形数值仿真结果,由结果可知成形性较好,无合模咬边问题,最大减薄率为11.6%,出现在上凸台角处。

图16 OP20一模十二件内高压成形数值仿真结果

图17为十字型吸能盒OP30激光切割数值仿真结果,将一模十二件工序件分割成12个吸能盒。

图17 OP30单件割数值仿真结果

图18所示为采用80 MPa成形内压时,十字型吸能盒的贴模率和最大贴模偏差分析结果,贴模率为95.8%,最大贴模偏差为1.3 mm,由于此处尺寸偏差对碰撞性影响微小,所以80 MPa成形内压下的成形精度满足吸能盒工程要求。

图18 80MPa 成形内压下贴模率和最大贴模偏差分析结果

图19为十字型吸能盒内高压成形数值仿真合模力分析结果,由结果可知内高压成形时合模力为10 800 kN,使用中小型内高压成形设备即可生产。

图19 吸能盒内高压成形数值仿真合模力分析结果

利用成形数值仿真技术确定了十字型内高压成形吸能盒最终工艺参数和成形结果,主要内容如下:合模力为1 080 kN,内压力为80 MPa,最大减薄率为11.6%,贴模率为95.8%,最大贴模偏差为1.3 mm;由此可知,一模十二件的十字型内高压成形吸能盒具备优良的可制造性。

3种吸能盒方案的成本对比如下:方形冲焊结构和十字型冲焊结构均为10.5元/件,十字型内高压成形结构为9.9元/件;相比方形冲焊结构吸能盒,十字型内高压成形结构吸能盒可实现降本5.7%;由此可知,一模十二件的十字型内高压成形吸能盒还具备较好的经济性。

3 吸能盒碰撞数值仿真研究

3.1 建立模型

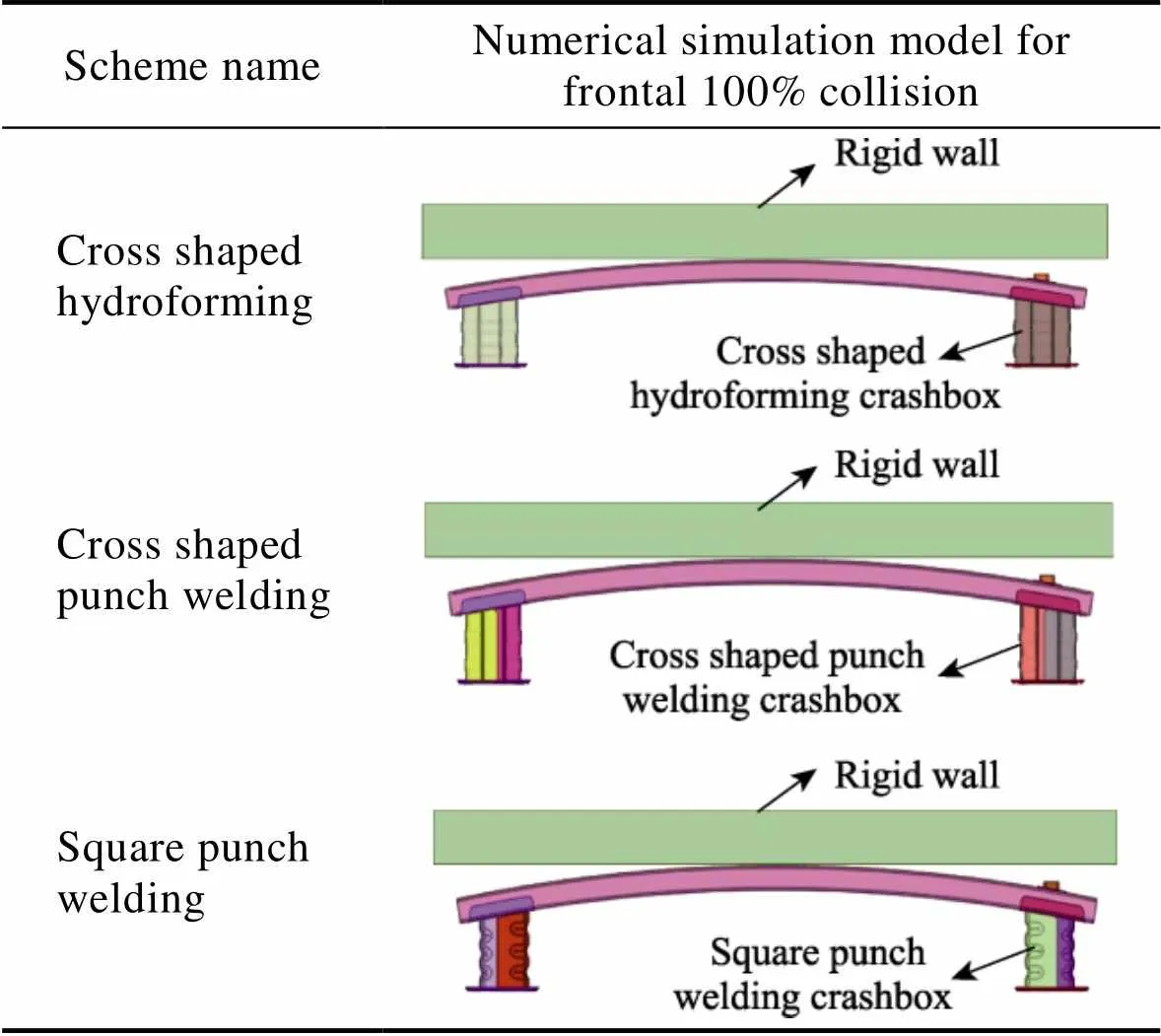

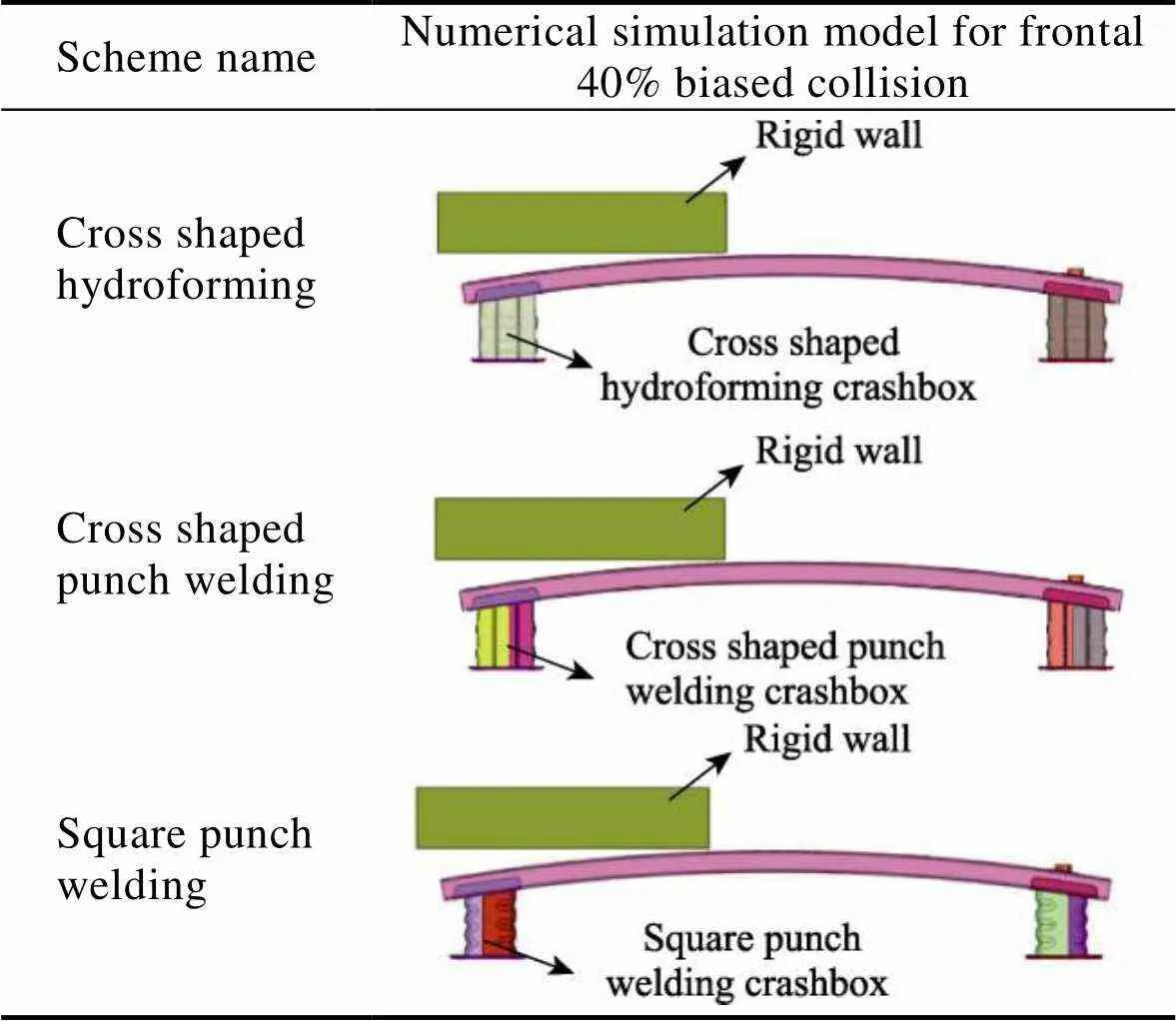

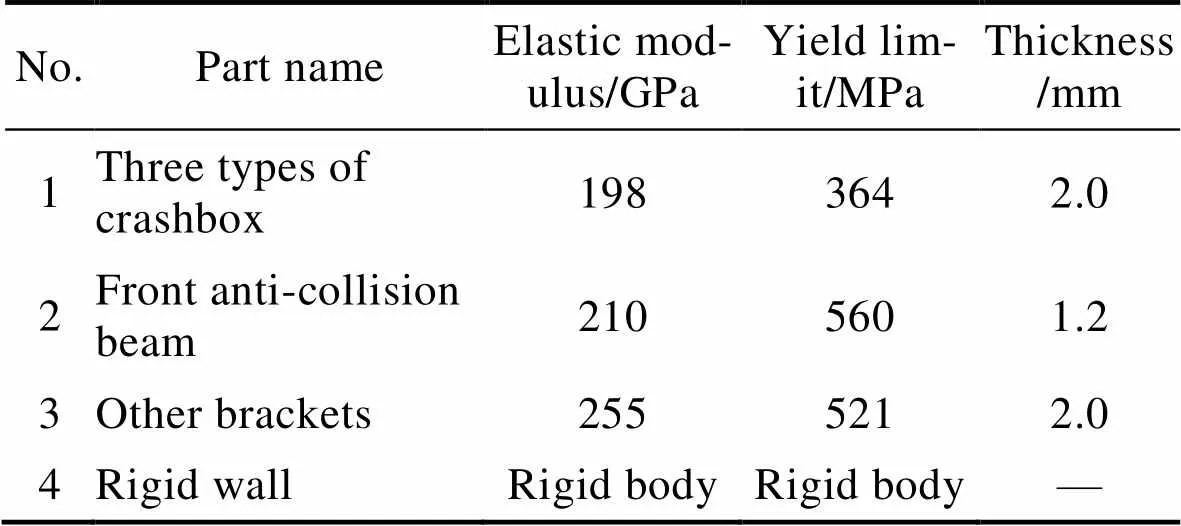

依据GB 11551-2014《汽车正面碰撞的乘员保护》GB-T 20913-2007《乘用车正面偏置碰撞的乘员保护》碰撞安全标准,建立碰撞数值仿真模型,使其最大程度地模拟真实碰撞试验[12-14]。针对十字型内高压成形吸能盒、十字型冲焊吸能盒和方形冲焊吸能盒,利用ANSA软件分别完成了正面100%碰撞和正面40%偏置碰撞数值仿真模型,见表1~2。

依据企业评价标准将3种吸能盒结构的支座设置为刚性,两端各负重100 kg,计算时间设置为30 ms;设置正面100%碰撞工况条件:固定刚性墙,100%的前防撞梁以50 km/h的速度纵向撞击刚性墙;正面40%偏置碰撞工况条件:固定刚性墙,40%的前防撞梁以56 km/h的速度纵向撞击刚性墙[15-18];在碰撞数值仿真模型中赋予碰撞部件的材料参数见表3。

表1 正面100%碰撞数值仿真模型

Tab.1 Numerical simulation model for 100% frontal collision

表2 正面40%碰撞数值仿真模型

Tab.2 Numerical simulation model for frontal 40% biased collision

表3 碰撞仿真模型各部件材料参数

Tab.3 Material parameters of various components in the collision simulation model

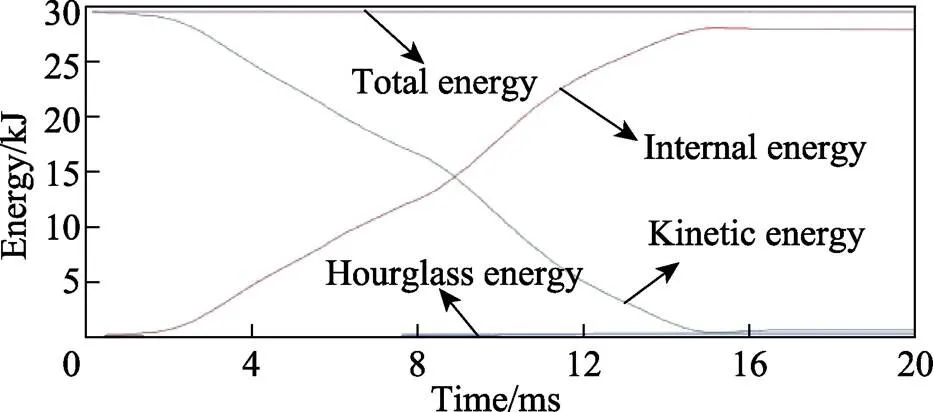

利用Ls-Dyna求解和Hyperworks后处理,在正式仿真之前需先验证碰撞模型的准确性,总能量(Total Energy)包括内能(Internal Energy)、动能(Kinetic Energy)和沙漏能(Hourglass Energy),通常要求沙漏能小于系统总能量的5%碰撞模型才算有效[19-21],本文研究的碰撞模型沙漏能小于5%,所以碰撞模型有效,如图20所示

图20 碰撞模型准确性验证

3.2 仿真结果

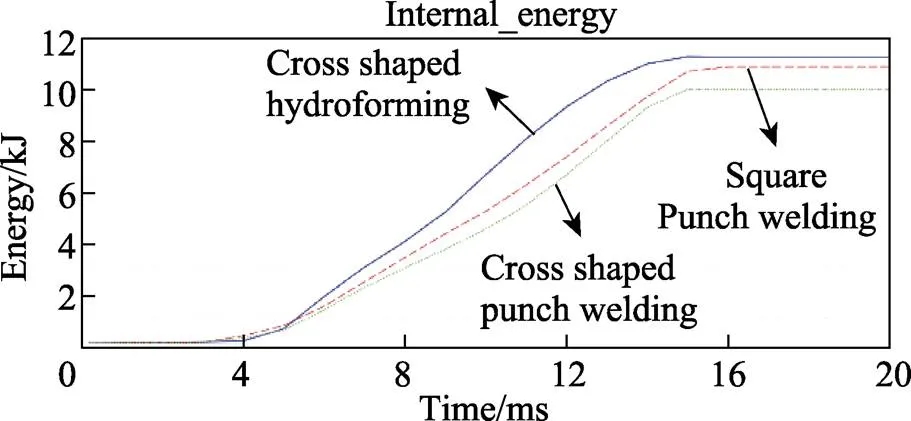

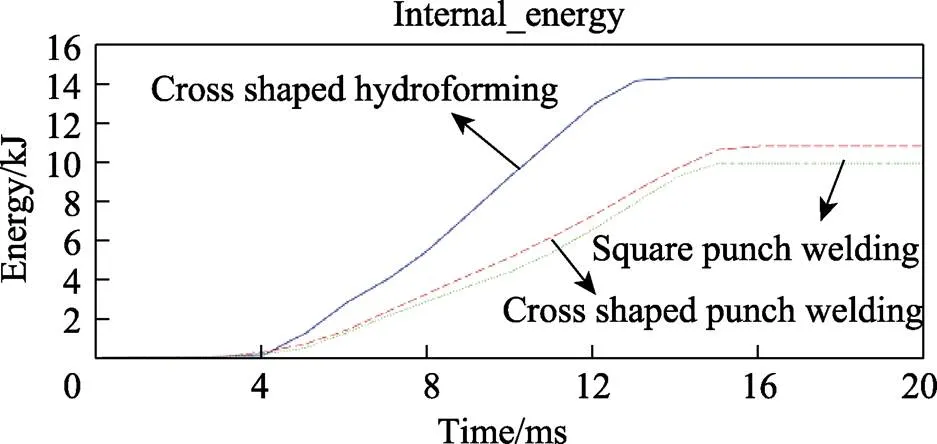

搭载十字型内高压、十字型冲焊和方形冲焊吸能盒的前防撞梁分别进行正面100%碰撞仿真和正面40%偏置碰撞仿真,其能量吸收对比曲线分别如图21和图22所示。

图21 正面100%碰撞能量吸收对比曲线

图22 正面40%偏置碰撞能量吸收对比曲线

由图21~22可知,十字型内高压成形吸能盒在正面40%偏置碰撞中所吸收的能量明显大于其他2种结构,另外在正面100%碰撞中,十字型内高压成形吸能盒也存在吸能优势。

3种吸能盒在正面100%碰撞仿真和正面40%偏置碰撞仿真中的碰撞力峰值对比曲线,分别见图23和图24。

图23 正面100%碰撞力峰值对比曲线

图24 正面40%偏置碰撞力峰值对比曲线

在碰撞发生时过大的碰撞力峰值会增加乘员受伤、前机仓动力总成损坏及车身纵梁变形的风险,所以碰撞力峰值是评价碰撞性能优劣的重要指标之一[22-23];由图23~24可知,在正面100%碰撞和正面40%偏置碰撞中,十字型内高压成形吸能盒的碰撞力峰值最低,而传统的方形冲焊吸能盒碰撞力峰值最大。

3种吸能盒方案在正面100%碰撞和正面40%偏置碰撞中,吸收能量和碰撞力峰值对比见表4,由表4可知,十字型内高压成形吸能盒吸收能量最多、碰撞力峰值最低,相比方形冲焊吸能盒,十字型内高压成形吸能盒在正面100%碰撞和正面40%偏置碰撞中吸收能量分别增加12.8%和32.0%,碰撞力峰值分别降低8.4%和39.2%。

表4 3种吸能盒方案的吸收能量和碰撞力峰值对比

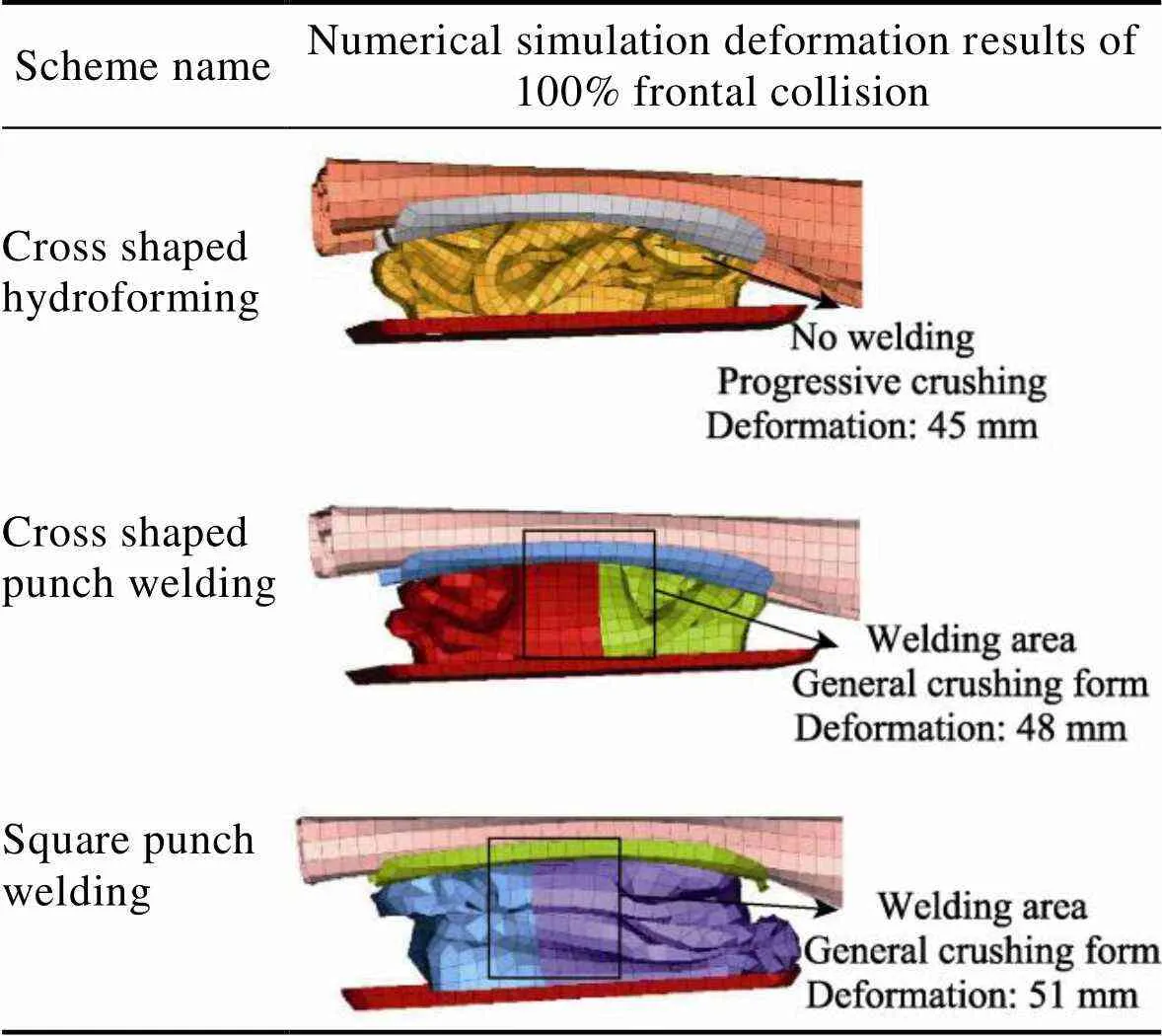

3种吸能盒方案在正面100%碰撞和正面40%偏置碰撞中,吸能盒变形结果见下表5和表6。

表5 正面100%碰撞数值仿真变形结果

Tab.5 Numerical simulation deformation results of 100% frontal collision

表6 正面40%偏置碰撞数值仿真变形结果

Tab.6 Numerical simulation deformation results of frontal 40% biased collision

比吸能指的是能量吸收与吸能结构质量的比值,其值越大越好[24-26],3种吸能盒方案的比吸能和压溃形态对比见表7,由表7可知,十字型内高压成形吸能盒比吸能最优,相比方形冲焊吸能盒,十字型内高压成形吸能盒在正面100%碰撞和正面40%偏置碰撞中比吸能分别增加20.5%和41.0%,但质量却降低了6.4%;另外十字型内高压成形吸能盒逐级压溃,其压溃形态较优。

表7 3种吸能盒方案的比吸能和压溃形态对比

Tab.7 Comparison of specific energy absorption and collapse forms of three energy crashbox schemes

对于方形冲焊和十字型冲焊吸能盒,其在焊接匹配时需设置焊接搭边,由于焊接搭边的双倍料厚、焊接热影区的作用,会在焊接搭边部位产生过硬区域,造成冲焊结构吸能盒在碰撞时不能较充分地变形,所以减弱了碰撞吸收能量,增大了碰撞力峰值,且压溃形态不规则、变形一致性差,对碰撞平稳性也有一定的影响。综上所述,经对比分析3种吸能盒结构,相比方形冲焊和十字型冲焊吸能盒,十字型内高压成形吸能盒方案能量吸收最多、碰撞力峰值最小、比吸能最大及压溃形态较优。

4 结论

为实现吸能盒的高碰撞吸能性和低成本化设计,本文以传统的方形冲焊吸能盒为研究对象,将其优化为十字型冲焊和十字型内高压成形结构,利用成形数值仿真技术对十字型内高压成形吸能盒进行了成形性研究,利用碰撞数值仿真技术对3种吸能盒结构进行了碰撞性能研究,结果表明相比方形冲焊吸能盒,十字型内高压成形吸能盒可实现轻量化、低成本和高碰撞吸能性,同时还兼具优良的可制造性的特点,主要结果如下:

1)为提高碰撞吸能性,将传统方形冲焊结构吸能盒(其通常设置4条主吸能传力路径),优化为十字型冲焊和十字型内高压成形结构吸能盒,其具备12条主吸能传力路径,十字型内高压成形吸能盒同时能实现减重6.4%。

2)利用成形数值仿真技术对十字型内高压成形吸能盒进行了成形性研究,结果显示十字型内高压成形吸能盒通过一模十二件生产,具备优良的可制造性和经济性;其成形内压仅需80 MPa就能实现良好的尺寸精度要求,相比方形冲焊吸能盒,十字型内高压成形吸能盒可实现降成本5.7%。

3)利用碰撞数字化仿真技术对3种吸能盒进行100%碰撞和正面40%偏置碰撞性能研究,结果显示相比方形冲焊吸能盒,十字型内高压成形吸能盒吸收能量分别增加12.8%和32.0%,碰撞力峰值分别降低8.4%和39.2%,比吸能分别增加20.5%和41.0%,且压溃形态较优。

[1] 杨鄂川, 黄路, 庞通, 等. 铝制多胞吸能盒多目标优化设计[J]. 机械强度, 2021, 43(4): 834-840.

YANG E C, HUANG L, PANG T, et al. multi-Objective Optimal Design of Aluminum Cell[J]. Journal of Mechanical Strength, 2021, 43(4): 834-840.

[2] 徐涛, 刘念, 高伟钊, 等. 轧制渐变厚度的汽车吸能盒结构参数优化[J]. 振动与冲击, 2018, 37(10): 269-274. XU T, LIU N, GAO W Z, et al. Parameters Optimization of a Vehicle Crash Box Based on the Tailor Rolled Blank Technology[J]. Journal of Vibration and Shock, 2018, 37(10): 269-274.

[3] 陈仙风, 徐小华, 苏海波. 液压成形汽车吸能盒研制关键技术[J]. 塑性工程学报, 2014, 21(2): 46-50.

CHEN X F, XU X H, SU H B. Key Technologies of Hydroforming Automobile Crash Box[J]. Journal of Plasticity Engineering, 2014, 21(2): 46-50.

[4] 张志飞, 金玮, 徐中明, 等. 面向行人下肢保护的蜂窝铝吸能结构优化[J]. 汽车工程, 2019, 41(8): 927-933, 952.

ZHANG Z F, JIN W, XU Z M, et al. Optimization of Aluminum Honeycomb Energy-Absorbing Structure for Pedestrian Leg Protection[J]. Automotive Engineering, 2019, 41(8): 927-933, 952.

[5] 张勇, 曾意, 徐翔, 等. 环形梯度多胞结构的多工况耐撞性研究[J]. 中国机械工程, 2018, 29(4): 485-492, 498.

ZHANG Y, ZENG Y, XU X, et al. Research on Annular Gradient Multi-Cell Structure Crashworthiness under Multi-Impacting Cases[J]. China Mechanical Engineering, 2018, 29(4): 485-492, 498.

[6] 陈宇, 纪宝钢, 钟金发, 等. 基于FEM的铝制吸能盒结构优化设计[J]. 工具技术, 2015, 49(1): 44-47.

CHEN Y, JI B G, ZHONG J F, et al. Structure Optimization Design of Aluminum Alloy Crush Box Based on FEM[J]. Tool Engineering, 2015, 49(1): 44-47.

[7] WANG C Y, ZOU S C, ZHAO W Z. Multi-Objective Optimization of a Novel Crash Box with a Three-Dimensional Negative Poisson’s Ratio Inner Core[J]. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 2019, 233(2): 263-275.

[8] ZHANG X, ZHANG H. Energy Absorption of Multi-Cell Stub Columns under Axial Compression[J]. Thin-Walled Structures, 2013, 68: 156-163.

[9] XU F, ZHANG X, ZHANG H. A Review on Functionall Graded Structures and Materials for Energy Absorption [J]. Engineering Structures, 2018, 171(15): 309-325.

[10] JIGA G, STAMIN Ş, DINU G, et al. Material and Shape Crash-Box Influence on the Evaluation of the Impact Energy Absorption Capacity during a Vehicle Collision[J]. Ciência & Tecnologia Dos Materiais, 2016, 28(1): 67-72.

[11] RAHI A. Controlling Energy Absorption Capacity of Combined Bitubular Tubes under Axial Loading[J]. Thin-Walled Structures, 2018, 123: 222-231.

[12] 张鹏, 齐德兴, 夏勇, 等. 板状立方点阵超结构填充汽车吸能盒的抗冲击吸能特性[J]. 汽车安全与节能学报, 2020, 11(3): 287-295.

ZHANG P, QI D X, XIA Y, et al. Impact Energy-Absorption Performances of an Automobile Energy-Absorbing-Box with Plate Cubic-Lattice Core Filled[J]. Journal of Automotive Safety and Energy, 2020, 11(3): 287-295.

[13] 虞科炯, 徐峰祥, 华林. 正弦曲边负泊松比蜂窝结构面内冲击性能研究[J]. 振动与冲击, 2021, 40(13): 51-59.

YU K J, XU F X, HUA L. In Plane Impact Performance of Honeycomb Structure with Sinusoidal Curved Edge and Negative Poisson’s Ratio[J]. Journal of Vibration and Shock, 2021, 40(13): 51-59.

[14] 夏益新, 王娜, 陈新平, 等. 热冲压和液压成形技术在宝钢汽车轻量化服务中的应用及发展趋势[J]. 精密成形工程, 2017, 9(6): 104-110.

XIA Y X, WANG N, CHEN X P, et al. Application and Development Trend of Lightweight Technology for Vehicle with Hot Stamping and Hydroforming in Baosteel[J]. Journal of Netshape Forming Engineering, 2017, 9(6): 104-110.

[15] 孙成智, 曹广军, 王光耀. 为提高低速碰撞性能的轿车保险杠吸能盒结构优化[J]. 汽车工程, 2010, 32(12): 1093-1096, 1101.

SUN C Z, CAO G J, WANG G Y. Structural Optimization of Car Bumper Crash Box for Improving Low-Speed Crash Performance[J]. Automotive Engineering, 2010, 32(12): 1093-1096, 1101.

[16] 谭丽辉, 徐涛, 张炜, 等. 带有圆弧形凸槽金属薄壁圆管抗撞性优化设计[J]. 振动与冲击, 2013, 32(21): 80-84.

TAN L H, XU T, ZHANG W, et al. Crashworthiness Optimization Design for a Metal Thin-Walled Tube with Convex Grooves[J]. Journal of Vibration and Shock, 2013, 32(21): 80-84.

[17] 李亦文, 徐涛, 徐天爽, 等. 车身低速碰撞吸能结构的优化设计[J]. 北京理工大学学报, 2010, 30(10): 1175-1179.

LI Y W, XU T, XU T S, et al. Optimal Design of Energy-Absorbing Structure of Autobody under Low-Speed Crash[J]. Transactions of Beijing Institute of Technology, 2010, 30(10): 1175-1179.

[18] 兰凤崇, 曾繁波, 周云郊, 等. 闭孔泡沫铝力学特性及其在汽车碰撞吸能中的应用研究进展[J]. 机械工程学报, 2014, 50(22): 97-112.

LAN F C, ZENG F B, ZHOU Y J, et al. Progress on Research of Mechanical Properties of Closed-Cell Aluminum Foams and Its Applications in Automobile Crashworthiness[J]. Journal of Mechanical Engineering, 2014, 50(22): 97-112.

[19] 黄睿, 刘志芳, 路国运, 等. 轴向压缩下泡沫铝填充薄壁圆管吸能特性研究[J]. 太原理工大学学报, 2016, 47(1): 101-107.

HUANG R, LIU Z F, LU G Y, et al. Study on Energy Absorption Properties of Thin-Walled Circular Tubes Filled with Aluminum Foam under Axial Compression[J]. Journal of Taiyuan University of Technology, 2016, 47(1): 101-107.

[20] 黄利, 李佳, 刘波, 等. 铝合金保险杠失效分析及吸能盒结构优化设计[C]// 2019中国汽车工程学会年会论文集(2). 上海, 2019: 27-30.

HUANG L, LI J, LIU B, et al. Failure Analysis of Aluminum Alloy Bumper and Optimization Design of Energy Absorbing Box Structure[C]// Proceedings of the 2019 Annual Conference of the Chinese Society of Automotive Engineers (2) Shanghai, 2019: 27-30.

[21] 万鑫铭, 徐小飞, 徐中明, 等. 汽车用铝合金吸能盒结构优化设计[J]. 汽车工程学报, 2013, 3(1): 15-21.

WAN X M, XU X F, XU Z M, et al. Structure Optimization Design of Aluminum Alloy Energy-Absorbing Box for Automotives[J]. Chinese Journal of Automotive Engineering, 2013, 3(1): 15-21.

[22] 赵福全, 刘宗巍, 郝瀚, 等. 汽车产业变革的特征、趋势与机遇[J]. 汽车安全与节能学报, 2018, 9(3): 233-249.

ZHAO F Q, LIU Z W, HAO H, et al. Characteristics, Trends and Opportunities in Changing Automotive Industry[J]. Journal of Automotive Safety and Energy, 2018, 9(3): 233-249.

[23] 门立忠. 新能源汽车轻量化概述[J]. 汽车工程师, 2019(6): 15-17, 50.

MEN L Z. Overview of Lightweight Technology for New Energy Vehicles[J]. Auto Engineer, 2019(6): 15-17, 50.

[24] 朱学武, 王士彬, 张健. 内高压碰撞吸能盒的耐撞性能开发[J]. 汽车技术, 2018(7): 43-47.

ZHU X W, WANG S B, ZHANG J. Development of the Crashworthiness of Internal High Pressure Formed Crashbox[J]. Automobile Technology, 2018(7): 43-47.

[25] 徐鸣涛, 王丽娟, 陈宗渝, 等. 基于管件液压成形工艺的汽车吸能盒改进设计及成形分析[J]. 机械强度, 2017, 39(4): 864-869.

XU M T, WANG L J, CHEN Z Y, et al. Automobile crash box improvement and forming analysis for tube hydroforming[J]. Journal of Mechanical Strength, 2017, 39(4): 864-869.

[26] 杨星, 于野, 张伟, 等. 基于三维多胞结构的汽车吸能盒优化设计[J]. 大连理工大学学报, 2017, 57(4): 331-336.

YANG X, YU Y, ZHANG W, et al. Optimization Design of Automobile Crash Box Based on 3D Cellular Structure[J]. Journal of Dalian University of Technology, 2017, 57(4): 331-336.

Optimization Design of Cross Shaped Hydroforming Energy Crashboxes Based on Numerical Simulation

LI Huan1, LI Bozhou1,MAO Chengming1,LIU Ning2*,LIU Zhibo1

(1. FAW Car Co., Ltd., Changchun 130012, China; 2. Academy for Electromechanical, Changchun Polytechnic, Changchun 130022, China)

The work aims to achieve high collision energy absorption and low-cost design of energy crashboxes. Traditional square punch welded energy crashboxes were optimized into cross shaped punch welded and cross shaped hydroforming structures. The formability of the cross shaped hydroforming energy crashboxes was studied according to the forming numerical simulation technology, and the collision performance of three types of energy crashbox structures was studied according to the collision numerical simulation technology. To improve collision energy absorption, traditional square punch welded energy crashboxes usually of 4 main energy absorption and transmission paths were optimized to have 12 main energy absorption and transmission paths for cross shaped punch welded and cross shaped hydroforming structure energy crashboxes. The cross shaped hydroforming energy crashbox could achieve a weight reduction of 6.4% at the same time. The formability of the cross shaped hydroforming energy crashbox was studied according to the forming numerical simulation technology. The results showed that the twelve piece production of the cross shaped hydroforming energy crashbox with the first mock examination had excellent manufacturability and economy; Compared with square punching and welding energy crashboxes, cross shaped hydroforming energy crashboxes could achieve a cost reduction of 5.7%. Using the collision digital simulation technology, the performance of three types of energy crashboxes were studied for 100% collision and 40% offset frontal collision. The results showed that compared with square impact welding energy crashboxes, the energy absorption of cross shaped hydroforming energy crashboxes increased by 12.8% and 32.0%, respectively, and the peak collision force decreased by 8.4% and 39.2%, respectively. The specific energy absorption increased by 20.5% and 41.0%, respectively. In conclusion, compared with square punch welded energy crashboxes, cross shaped hydroforming energy crashboxes can achieve lightweight, low-cost, and high collision energy absorption, while also possessing excellent manufacturability.

energy crashbox; cross shaped; hydroforming; numerical simulation; collision performance

10.3969/j.issn.1674-6457.2024.01.021

U462.3

A

1674-6457(2024)01-0181-11

2023-09-14

2023-09-14

2024年度吉林省教育厅科学研究项目(JJKH20241782KJ);2023年度吉林省职业教育与成人教育教学改革项目(2023ZCY294);2023年吉林省高教科研重点自筹课题(JGJX2023C165);2022年度吉林省高教科研项目(JGJX2022B62)

Scientific Research Project of the Education Department of 2024 Jilin Province(JJKH20241782KJ);Vocational Education and Adult Education Teaching Reform Project of 2023 Jilin Province(2023ZCY294);Higher Education Research Key Self funded Project of 2023 Jilin Province(JGJX2023C165);Higher Education Research Project of 2022 Jilin Province(JGJX2022B62)

李欢, 李柏週, 毛成明, 等. 基于数值仿真的十字型内高压成形吸能盒优化设计[J]. 精密成形工程, 2024, 16(1): 181-191.

LI Huan, LI Bozhou, MAO Chengming, et al. Optimization Design of Cross Shaped Hydroforming Energy Crashboxes Based on Numerical Simulation[J]. Journal of Netshape Forming Engineering, 2024, 16(1): 181-191.

(Corresponding author)