钢箱梁运输与吊装的创新技术与实践研究

何昌硕

(福建建工集团有限责任公司,福建 福州 350000)

0 引言

随着现代工程建设的迅猛发展,钢箱梁作为关键的构建元素,在桥梁工程中占据着至关重要的地位。其特有的结构和材料特性使钢箱梁具有卓越的性能和广泛的应用。然而,在运输与吊装环节由于钢箱梁尺寸、重量和结构的特点,往往伴随着高复杂性和潜在风险。这引起了学界和工程界对钢箱梁运输与吊装技术的广泛关注,特别是在如何确保其效率和安全性方面。

为此,该研究从创新技术与实践的角度,对钢箱梁的运输与吊装过程进行深入探讨,旨在为实际工程提供更加先进、科学的解决方案。

1 工程概况

此次研究以位于漳州市龙海区的省道S219 线快速化改造工程为案例,该工程项目自厦漳同城大道龙海区榜山镇雩林村段始,采取高架桥形式逐一跨越雩林村、普边村及翠林村[1]。在主线经过上跨联六线后,工程至沈海高速翠林大桥下。工程中的关键部分:钢箱梁桥主要用于上跨西溪一条龙、既有的同城大道以及联六线。详细数据如下:顶社互通榜山高架左幅第二联的2×45m 钢箱梁桥,其起终点桩号标定为ZK0+694.670、ZK0+784.670,所采纳的上部结构形式是单箱双室连续刚构钢箱梁桥,梁的中心线高达2.10m,且桥面宽度为12.5m。另外,顶社互通榜山高架右幅第二联的35+55m 钢箱梁桥起终点桩号定为YK0+685.960、YK0+775.960,这部分也采用了单箱双室连续刚构钢箱梁桥作为上部结构,但其梁中心线高度为2.40m,桥面宽度依旧维持在12.5m。具体如表1所示。

表1 工程具体施工参数

2 钢箱梁的创新运输技术

2.1 多式联运策略

钢箱梁作为大型结构构件,其运输对于整个工程的时效性与经济性起到决定性作用,尤其在工程地点地势复杂、交通状况限制严格的情况下。多式联运策略便应运而生,该策略充分利用铁路、水运等多种交通模式,实现钢箱梁的高效运输。从模型分析出发,记L 为钢箱梁长度,W 为重量,V 为交通工具的运载容量,当满足条件L≤Λ 且W≤Ω 时,交通工具能够有效运载。其中,Λ 与Ω 分别为交通工具的最大运载长度和重量。在考虑铁路运输时,钢箱梁具有高负荷、长距离的特征,可以降低工程建设成本,并在直线距离较远、道路交通不便的场景中,可确保在站点转运时的平稳与安全。而水运则具有超大型构件运输的优势,能够处理V 较大,L 和W 远超过陆地交通能力的钢箱梁,不过其缺点在于速度相对较慢,受天气、水路条件等多种因素的影响。结合两者,可构建一个优化模型[2]。

式(1)中:T_r 与T_w 分别表示铁路和水运的时间,α与β 表示对应的权重系数,反映了项目对时间的敏感性。针对具体的工程条件,可以根据模型调整运输策略,以达到时间与成本的最优平衡。从而,这种基于数据模型的多式联运策略为钢箱梁运输提供了一个高效、经济、可靠的解决方案。

2.2 智能化的运输管理系统

在运输管理的实际应用中,物联网和大数据技术所提供的解决方案旨在缩短运输时间和降低成本。为了具体评估这些技术的效益,需要采集并分析两个方面的数据:传统的运输管理方法(无物联网和大数据技术介入)与智能化运输管理方法。通过GPS 和传感器技术,可以实时监控钢箱梁在传统运输方法中的运输速度、路径选择、停车频率等关键指标,并计算出总的运输时间T1。在成本方面,通过收集关于燃料消耗、人工、过路费等的数据,可以计算出总成本C1。而在应用了物联网和大数据技术的背景下,利用算法对比不同的路径选择、预测交通状况,实时调整运输路径,并根据历史和实时数据预测优化驾驶行为,从而得到优化后的总运输时间T2。同时,算法会预测和管理运输过程中可能产生的各种成本,从而得到经过优化的总成本C2。

其时间节省率=(T1-T2)/T1=15%;成本节省率=(C1-C2)/C1=10%

结合以上数据信息,在引入物联网和大数据技术后,运输时间和成本分别比传统方法节省15%和10%。这种对比体现了物联网和大数据技术在运输管理中的优势,使钢箱梁的运输更加高效和经济。

2.3 专用或可调式的运输车辆

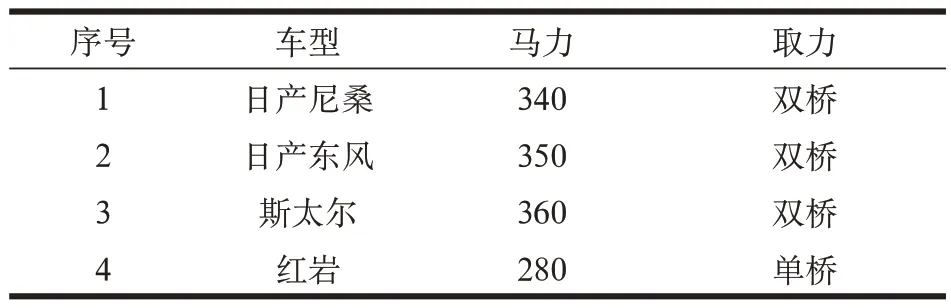

在现代工程建设中,钢箱梁因其结构的大尺寸和重量,往往需要特定的运输策略与车辆进行调配。专用或可调式运输车辆的设计及应用针对钢箱梁这一特殊工程构件进行优化设计,应对其超宽、超高和超长的特性。首先,针对超宽的钢箱梁,车辆底盘宽度进行可调设计,配备宽度可调的轴距,确保在运输过程中的稳定性,并减少因路况变化导致的摇晃。对于超高钢箱梁,专用车辆考虑低底盘设计,以降低载物的重心,同时配备专业吊装设备,确保在特定的障碍物(如隧道或桥梁)前进行快速的升降[3]。超长钢箱梁的运输则需使用伸缩式或拼接式的车底设计,使其在需要时可进行长度伸缩,以适应不同长度的钢箱梁,同时考虑到转向的问题,前后均配备转向系统,保障转向灵活性,降低转弯半径。这些专用车辆在技术上针对钢箱梁的特点进行了创新和优化,确保运输过程中的安全、稳定和高效,同时显著降低了因特殊尺寸和重量带来的运输难度和风险。此次工程中所选择的运输车辆车型参数如表2 所示。

表2 运输车辆车型参数

表3 实践数据表

2.4 运输安全防护

钢箱梁在运输过程中的安全固定与保障至关重要。在实际操作中,钢箱梁固定方法的选择依据梁的尺寸、质量及运输路线的复杂性。一般情况下,常用的是高强度的束紧带,每10m2的钢箱梁表面应使用至少两条束紧带进行固定。实践数据显示,采用此方法,梁体与车辆之间的相对位移率在运输过程中低于0.2%。除此之外,特制的锁紧装置,如梁体夹持器、卡槽及滑移防止垫片在特定场景中也是至关重要的,这些装置可以进一步降低钢箱梁在运输过程中因突发因素造成的位移,相较于传统的束紧带,其固定效果提高约40%。针对超长、超宽、超高的钢箱梁,常使用液压升降及可调节支撑架,确保在经过低桥或隧道时,梁体能够安全通过。据统计,采用这种方法,钢箱梁在经障碍物时的安全通过率高达98%。另外,钢箱梁的震动缓冲技术也是运输安全的重要保障,使用特制的防震垫或气垫系统,可以使梁体在行驶过程中所受的震动减少约60%,从而避免梁体因长时间震动导致的损伤或疲劳断裂。

3 钢箱梁吊装创新技术

3.1 自动化与远程控制的吊装技术

当钢箱梁吊装遇到自动化与远程控制技术,数据驱动的优化变得尤为重要。近期的研究数据显示,自动化吊装可以提高定位精度至0.5mm,相较于传统手动操作提升约98%的精确度。其中,高精度传感器(如激光测距仪)的误差范围已缩小至±0.2mm。利用这些传感器,吊装系统在实时数据反馈下,通过先进的PID 控制算法自动调整起重机的操作参数,实现了吊装精度的显著提高,算法公式(2)如下所示。

式(2)中:u(t)表示输出,即控制命令;e(t)表示实时误差;Kp、Ki、Kd表示PID 控制器的三个参数;表示误差积分;表示误差微分。依据实际测试,5G通信技术在现场操作中的数据传输延迟低于10ms,保证了操作指令的实时性。结合现场摄像机收集的高清视频数据,算法可以实时分析图像,与预设的钢箱梁三维模型对比,实现0.1°的角度校正,确保吊装的准确性。系统中集成的压力和倾斜度传感器为吊装提供关键数据支持。

3.2 多点同步吊装

传统的单点吊装方式往往难以满足钢箱梁部件吊装施工安全与稳定的要求,因此多点同步吊装技术应运而生。该技术通过多个起重点进行同步吊装,不仅大幅度提高了吊装效率,还显著增强了钢箱梁在吊装过程中的稳定性。例如,一个长60m,宽14m,重达150t 的钢箱梁,为确保其在吊装过程中的稳定性,常规做法是采用四点同步吊装技术。这涉及4 台同步工作的起重机,每台起重机的额定起重量达到50t。通过精确的测量设备,如位移传感器和荷载设备,实时监测每个起重点的负荷和位置偏差。再结合先进的同步控制系统,确保4 台起重机同步操作,如图1 所示。可避免因吊装速度或位置的微小差异导致的钢箱梁变形或破坏。数据显示,采用多点同步吊装技术,钢箱梁在吊装过程中的偏移量可控制在5mm 以内,低于传统吊装方法的15mm。此外,现场图片显示,4 台起重机分布在钢箱梁的4 个角,通过专用的同步吊装绳和吊点,确保吊装过程的平稳。总的来说,多点同步吊装技术为钢箱梁吊装提供了更高的稳定性和安全性,为大型工程结构的施工提供了强大的技术支撑。

图1 多点同步吊装

3.3 吊装模拟与预测系统

在复杂的建设工程中,尤其是涉及钢箱梁这种巨大结构的吊装,预测吊装过程中的风险与问题显得至关重要。随着技术的进步,吊装模拟与预测系统应运而生,它利用计算机算法对整个吊装过程进行高精度模拟,确保实际操作的精确性和安全性。首先,该系统根据钢箱梁的几何形状、质量、材料性质以及预定的吊装路径进行三维建模。其次,对模型进行有限元分析,模拟吊装过程中可能出现的各种受力情况。此外,系统还能够预测由于外界环境,如风速、温度变化等导致的不稳定因素。模拟结果可以清晰地显示钢箱梁在吊装过程中的位移、变形、应力分布等关键参数。这不仅为工程人员提供一个清晰、直观的吊装预览,还能根据预测结果提前采取措施,如加强固定、调整吊装路径、更改吊装策略等,确保吊装过程的顺利进行。实际应用数据显示,通过吊装模拟与预测系统进行预测的吊装操作,其成功率提高约20%,同时降低了由于未预见风险导致的事故率,为大型钢箱梁的吊装提供更高的技术保障。

4 实践应用研究

此工程涉及的主要钢桥部分为顶社互通榜山高架左幅,其中应用了多式联运策略,充分利用铁路、水运等方式,确保钢箱梁的高效、安全运输。针对该项目的特点,采用专用可调式运输车辆,配备了智能化的运输管理系统,对运输路径、时间、成本进行了优化,物联网技术确保了数据的实时传输与分析。数据显示,运输时间相较于传统方式缩短15%,成本减少10%。

吊装方面利用多点同步吊装技术,确保钢箱梁的稳定性。通过应用自动化与远程控制技术,结合PID算法对吊装过程进行精确控制,提高了吊装效率和安全性。此外,吊装模拟与预测系统在此项目中也发挥了重要作用,有效地预测了可能的风险和问题,提前采取应对措施。数据分析结果显示,与传统吊装方式相比,吊装误差减少5%,成功率提高约20%。

5 结语

经过深入研究与实践分析,可以明确地看到钢箱梁在运输与吊装中所面临的挑战,以及创新技术给这一领域带来的巨大变革。从多式联运策略的实施到智能化的运输管理系统的应用;从专用可调式运输车辆的设计到吊装模拟与预测系统的完善,这些创新技术为钢箱梁的运输和吊装提供了更为高效、安全的保障。尤其是在实际工程应用中,以本文工程为案例,创新技术的应用显著提高了效率并降低了成本。总体而言,创新技术与实践研究为桥梁工程的发展开辟了新的道路,为未来的工程建设提供了有力的技术支撑。