一种电力设备器材专用防腐阻燃漆的制备方法

刘兴中,戴明明,李 强,王 康,孙 琦,汪志勇*

(1.国网安徽省电力有限公司亳州供电公司,安徽 亳州 236000; 2.中国科学技术大学先进技术研究院,安徽 合肥 230094)

0 引 言

变电站钢结构建筑工作环境的温度较高,并且有线路短路等情况和发生火灾的风险[1]。在发生火灾时,钢结构的承重部件因为受热会发生形变,承重件软化塌陷后会造成人员伤害和财产损失。为此需要在钢结构建筑的梁和柱上涂刷防火涂料,为钢结构部件提供有效的阻燃隔热防护[2]。钢构件的安全保护主要分为防腐保护和防火保护,在涂刷防火涂料之前,需要对钢构件进行防腐处理,一般的防腐处理需要将钢构件打磨除锈除油除灰,然后喷涂防锈漆[3]。防锈漆施工完成后,需要将表面打磨除灰,再进行防火涂料的喷涂施工[4]。市售的防锈漆大多数防腐性能较差,并且不具备阻燃、防火、隔热效果。另一方面,市售的防火涂料阻燃性一般,基本没有隔热效果。发生火灾时涂层受热后,热量会迅速传导至基材,导致钢构件形变。此外,普通防火涂料的耐水、附着力、耐候等性能也比较差,使用时间超过3 个月会发生粉化、鼓包、开裂、脱落等情况。在电力工程中,设备的检修工期很短,一般都在几十个小时内完成,市售防腐漆和防火涂料的施工,需要涂刷很多遍才能达到预期厚度(通常1~2 mm),单遍施工厚度通常100~200 nm,施工成本很高,施工周期往往超过检修工期,无法满足变电站钢结构厂房的安全保护要求。目前在已有的报道中,对于防腐阻燃一体化涂料的研究主要还是集中于填料的混合配置,从研发新型阻燃树脂的角度来解决上述问题的研究还未见报道[5-7]。

因此,研发一种电力设备器材专用防腐阻燃漆来替代常规的防腐漆和防火涂料,可一次性涂刷在变电站的钢结构建筑表面,利用合成的ODDP 型磷氮系阻燃树脂成膜后形成的致密高分子层,阻隔作业环境中氧气、水、酸碱等对钢结构基材的腐蚀,从而达到优秀的防腐效果。在该漆膜涂层达到一定的厚度时,形成一种阻燃隔热层,该涂层在发生火灾时,可以发生化学反应来吸收一部分热量,同时自身会形成致密的碳化层来阻隔热量的传导,从而延缓钢构件的形变,有利于提高消防救援的效率。同时要求施工单遍涂刷厚度达到1 mm 左右,快速完成施工。这种一体化的高效电力设备器材专用防腐阻燃漆,具有很好的经济效益和社会效益。

1 制备实验

1.1 主要原料

三氯氧磷、N,N- 二甲基磷氨基二氯化物(西亚试剂);乙醇胺、1- 氯-4- 乙烯基苯、4- 叔丁基-2-二苯基膦基苯酚、叔丁醇钠、二甲亚砜及其他碱或溶剂(国药化学);各类树脂、助剂、填料等(万华化学、上海深竹化工);其它原料网上自购。

1.2 ODDP 单体制备

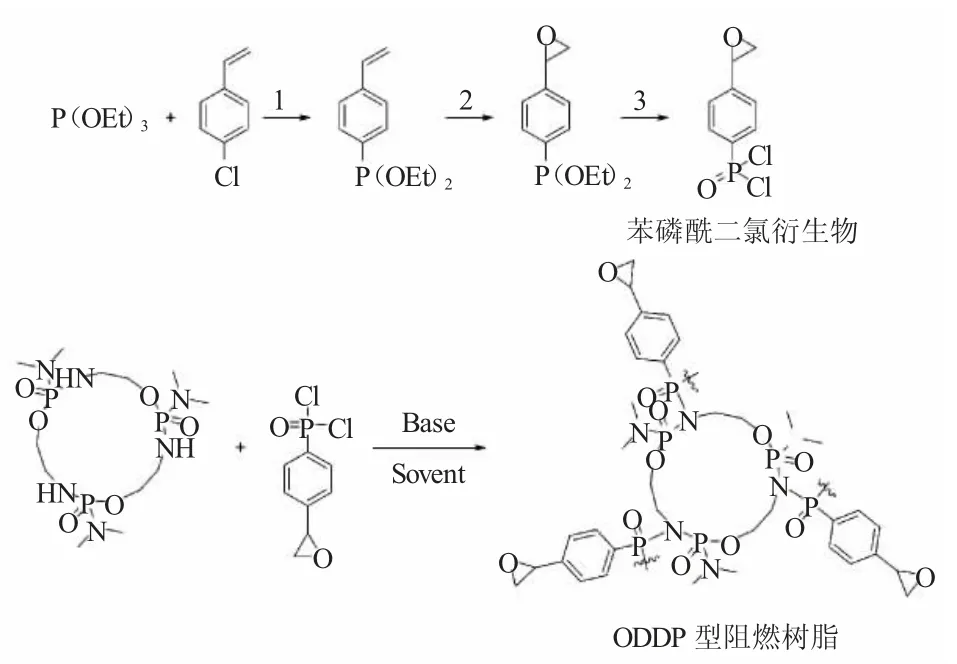

图1 ODDP 单体合成路线Fig. 1 The preparation of ODDP monomer

1.3 ODDP 型阻燃树脂制备

图2 ODDP 型阻燃树脂合成路线Fig. 2 The synthesis route of ODDP flame-retardant resin

1.4 实验方法

1.4.1 ODDP 单体的合成步骤

在N2保护下,将三氯氧磷、二甲胺基二氯化磷、溶剂和碱加入反应器中,搅拌反应一段时间后抽滤除去沉淀物得到滤液;再将一定量的乙醇胺、溶剂和碱加入上述滤液中,N2保护下继续反应,最后用石油醚洗涤,抽滤除去不溶物,滤液蒸馏后得到ODDP 单体[8]。

1.4.2 苯磷酰二氯衍生物合成步骤

步骤1:1- 氯-4- 乙烯基苯(1.0 mol),亚磷酸三乙酯(1.5 mol),4- 叔丁基-2- 二苯基膦基苯酚(0.1 mol),叔丁醇钠(2.1 mol),无水二甲基亚砜(40 mol)置于装有搅拌棒的密封反应器中,反应器抽真空并用氮气回填3 次。在室温下在光反应器中(光波长427 nm)搅拌反应22 h。混合物用盐水淬灭,用乙酸乙酯萃取。有机层合并,备用于下一步反应。

步骤2:在步骤1 所得的产物中加入氯化铵(4 mol),置于密封反应器中,抽真空充氧气,70℃下反应8 h,产物用于下一步反应。

步骤3:将步骤2 所制得的产物置于反应器中,加入二氯亚砜(2.2 mol),N’N- 甲基甲酰胺(10 mol),130 ℃回流反应10 h,反应结束后得到目标产物用于树脂制备。

1.4.3 ODDP 型阻燃树脂制备步骤

在500 mL 圆底烧瓶中,加入0.2 mol ODDP 单体以及50 mL 溶剂(四氢呋喃),搅拌均匀;把混合液温度降至0 ℃,再缓慢滴加入0.3 mol 苯膦酰二氯衍生物,并添加0.6 mol 碱(三乙胺),添加完毕后,反应液回流反应10 h。反应结束后,冷却至室温,然后用1 mol/L 稀盐酸调节反应液到pH =5~7。将反应混合物用氯仿萃取,合并有机相,无水硫酸钠干燥。过滤旋去部分溶剂,得到黏稠的透明液体,即为ODDP 型高分子磷- 氮膨胀型阻燃树脂。

1.5 防腐阻燃漆制备

表1 防腐阻燃漆配方Table 1 The formulation of anticorrosion and flame-retardant coating

具体制备步骤:

(1)在25 ℃下,调漆罐中加入ODDP 型阻燃树脂和溶剂,启动搅拌,搅拌的速度为1 000 rpm,直到液面中心出现旋涡。

(2)将分散剂和防沉降剂缓慢加入到步骤(1)的调漆罐中;再加入阻燃剂、成炭剂和发泡剂,之后在2 000 rpm 的搅拌速度下分散20 min 使物料充分混合;然后加入颜填料,在2 000 rpm 的搅拌速度下分散20 min;最后在2 000 rpm 的搅拌速度下高速搅拌分散60 min。

(3)按照实际所需比例添加固化剂,充分搅拌固化后过滤网进行刷涂或者无气喷涂施工。基材需彻底打磨除灰除锈,保持表面清洁干燥。

在制备出防腐阻燃漆之后,我们对于已经固化成型的防腐阻燃漆做了红外测试,如图3 所示,3 308 cm-1为游离胺类固化剂-N-H- 伸缩振动吸收峰,2 940~2 884 cm-1为-CH2-CH2- 的伸缩振动吸收峰,1 407 cm-1、1 243 cm-1为-P=O- 的特征吸收峰,1 010 cm-1为-P-N- 的特征吸收峰。从红外谱图分析,符合对应的树脂分子结构。

图3 涂料红外谱图Fig. 3 The IR spectrum of coating

2 测试实验

根据1.3 中的制备步骤,分别调整以上各组分中的成分及配比,以效果较好的测试实验组作为对比。测试实验组按相关标准制件并进行测试,D-PT1为市售防火涂料,D-PT2 为市售防腐漆,D-PT3 为空白对照组(不加阻燃剂、成炭剂、发泡剂,其他组分与PT1 相同),测试结果如表3 所示。

3 结果与讨论

以上测试组实验,选取ODDP 型磷氮系阻燃树脂为成膜物质,其结构特点为:高分子结构,含有P、N 元素,分子链的末端还含有活性较高的环氧基,可以利用环氧树脂常用的胺类、聚酰胺类、聚醚胺类等固化剂将其固化。这种结构的树脂具备以下的功能:(1)树脂可以分散在多种溶剂中,固化条件简单,成膜性好;(2)树脂可以和多种环氧固化剂进行反应,满足不同条件下的使用需求;(3)固化后附着力较好,因此对基材有较强的遮蔽性,防腐性能突出;(4)由于树脂分子本身带有较多的P/N 基团,所以具有一定的阻燃性能,加上复配的阻燃剂,可以达到很好的阻燃隔热效果。

表2 中,首先我们对阻燃剂、成炭剂、发泡剂进行了筛选,主要考察涂层的氧指数,结果反馈在表3中。可以看到,由于树脂本身具有一定的阻燃性能,添加复配型阻燃剂可以很好地提升整体的阻燃性,而且该系列树脂对于阻燃剂、成炭剂、发泡剂等兼容性很好,常用的几种阻燃物料都可以添加进去并得到较好的结果。

表2 测试实验组Table 2 The control experimental groups

表3 测试项目及结果Table 3 The control experimental results

接下来我们对于配制涂料普遍使用的分散剂、消泡剂、润湿剂、防沉降剂、流平剂等进行了优化。在不加这些助剂时,涂料本身会出现诸如沉降、流挂、气泡多、固化不彻底等现象,说明助剂的添加是必要的。表2 中助剂型号有所不同,主要是为了与具体的固体物料进行配套使用。该树脂对于助剂保持了很好的兼容性。

最后,我们筛选了颜填料、溶剂、固化剂。颜填料的种类很多,无法明确对比,我们最终在所有测试组中均选取了常用的钛白粉作为颜填料。采用单一以及混合的固化剂或溶剂,该系列防腐阻燃漆均能够固化成膜,而且也表现出了优异的阻燃及防腐性能(氧指数不低于29,耐燃时间不低于120 min,附着力1 级,耐中性盐雾不低于4 600 h)。

图4 为防腐阻燃漆样板,是经过4600 h 耐中性盐雾测试后的图片。从图中可以看出,涂层基本完好,没有鼓包、开裂、脱落等明显的损坏。

图4 表3 中PT2 的涂层样板Fig. 4 The steel plate coated with PT2 in table 3

4 结 论

本研究制备出的电力设备器材专用防腐阻燃漆,具有施工简单、附着力好、干燥时间较短的优点,同时其防腐性能和阻燃性能比市售产品好。在电力设备器材中应用,可以有效降低腐蚀及火灾风险,具有很好的社会效益和经济效益。