一种超低温用中温固化环氧树脂基体的研究与性能表征*

周红霞,王 冠**,付 刚,吴鑫锐,高堂铃,吴健伟

(1.黑龙江省科学院石油化学研究院,黑龙 江哈尔滨 150040; 2.上海复合材料科技有限公司,上海 201100)

0 引 言

现今航空航天轻量化构件常采用树脂基/碳纤维复合材料,如壳体、太阳能基板和支撑架等[1]。未来先进航天器执行深空任务时运行的环境更加苛刻,这就要求其某些特殊部位的轻量化复合材料构件需经受超低温约-200 ℃到高温150 ℃的耐久性考核。环氧树脂具有较高的内聚强度、模量和良好的工艺性常被用作航空航天级复合材料的基体树脂,但是环氧树脂的醚键结构有利于低温性能却降低了树脂基体的耐温性,一般中温固化环氧树脂的Tg<150 ℃,并且增韧后的树脂在-196 ℃下强度韧性失效[2-3]。基于技术迭代的畅通性考虑,先进航天器某些复合材料构件中应尽可能采用环氧树脂。现有的市售环氧树脂基体性能并不能完全满足先进航天器的复合材料构件的设计要求,因此需要进一步改性使用。

现阶段增韧改性方法通常是在环氧树脂固化网络中引入液体橡胶或热塑性工程塑料,利用固化微分相技术可大幅度地提高环氧树脂的韧性,其中室温断裂韧性可提高2~3 倍[4]。但是,通过上述方法改性得到的固化物经室温至超低温(-150 ℃以下)冷热循环过程时,在两相界面产生内应力,最后过多内应力积累超过树脂本身的强度,导致树脂基体的破坏,从而达不到低温增韧效果[5]。一般环氧树脂中温固化均采用双氰胺/咪唑的经典配合,但是其固化物导致树脂网络交联点的结构脆性增大,不完全适用于低温环氧树脂体系。目前,国内外对于环氧树脂低温增韧改性方法和机理的研究尚属于起步阶段,相关文献鲜有报道。北航黄鹏程等人[6]采用了高玻璃化温度的特种聚醚腈酮树脂(PPENK)和高纯环氧树脂与DDS 固化,得到的固化物在-196 ℃冲击强度约为11.7 kJ/cm2,获得了较好的冲击韧性,但是该体系是高温固化成型测试数据,中温固化的可行结果和耐高温性能均未提及。

聚酚氧树脂(PKHH)是一种超高相对分子质量(5~40 万)的环氧树脂,主链结构中含有的大量醚键和侧链含有的羟基重复单元赋予了树脂较好的机械强度和低温韧性,其与极性树脂基体有较好的相容性。本课题组前期工作[7-8],采用聚酚氧改性氰酸酯树脂,改性后的基体树脂获得了较好的低温韧性,其-150 ℃冲击强度为15.3 kJ/m2,但是其改性环氧树脂低温研究的工作尚未开展,并且实现中温固化的机理尚未清晰。因此,本文采用POSS 改性PKHH 树脂改性低黏度高纯环氧树脂(EP),采用自制的促进剂M与双氰胺协同固化体系,制备了极端环境用中温固化环氧树脂基体并研究了其混合物的固化行为。由于实验室条件所限,我们采用液氮温度(-196 ℃)近似模拟材料在超低温-200 ℃的环境,并分析了其低温增韧机理和低温力学强度的影响因素,考察了改性后氰酸酯树脂的耐热性和经高低温冷热循环(-196~150 ℃)后的耐久性等性能。

1 实验部分

1.1 原料

环氧树脂Der354,工业级,陶氏化学公司;聚酚氧(PKHH),工业品;POSS 体,美国;双氰胺,日本富士化工,间甲基苯基异氰酸酯(MTI),无色液体,北京百灵威试剂公司。

1.2 试样制备

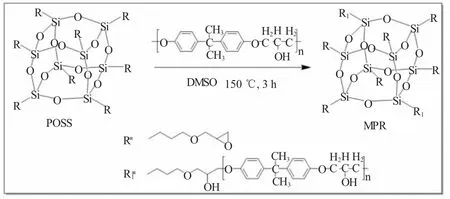

(1)改性聚酚氧(MPKHH)的制备:分别取0.5份POSS 和过量的PKHH 树脂溶解于碱化二甲基亚砜中,待溶解均匀后,通入氮气,在150 ℃下维持反应3~5 h,降温后处理得到白色固体。反应示意图见图1。

图1 改性MPKHH 合成示意图Fig. 1 The schematic diagram of preparing modified MPKHH

(2)自制促进剂M 的制备:将处理过的一定量的Oap-POSS(八对氨基苯基-POSS)和l,2- 二氯乙烷,混合放置在装配好的反应容器内,干燥通氮气保护,升温至60~70 ℃,体系呈透明液体时,滴加一定量的间甲基苯基异氰酸酯,维持反应5~10 h,反应完毕降到室温后处理,干燥得到略棕黄色半固体,封存待用。

(3)分别按照一定比例将改性MPKHH 加入到130 ℃的EP 中,高速搅拌至均匀,待MPKHH 全部溶解成透明状液体时,降温至60 ℃,加入固化剂和促进剂M,真空脱泡,按照130 ℃×4 h 程序化升温,冷却至室温得到3 个不同配比的固化物MEPK5、MEPK10、MEPK15,MEPK0为纯环氧354 树脂。

1.3 分析与测试

示差扫描量热分析:采用示差扫描量热仪(DSC)以一定的升温速率连续升温,扫描温度为40~350 ℃,10 ℃/min。

红外光谱分析:布鲁克VECTOR-22 傅立叶红外光谱仪(FTIR),采用涂片法,范围4 000~500 cm-1。

力学性能测试:采用INSTRON-4467 力学试验机和冲击试验机测试试样的拉伸性能、弯曲性能和冲击韧性。试样制备和测试按GB/T2567-2008 相关方法执行。

扫描电镜测试:对待测样品断面进行喷金处理后,通过日立高新扫描电子显微镜SU3500 观察断裂形貌。

热失重分析:采用精工6300 型热失重分析仪,空气氛围,升温速率为10 ℃/min,扫描区间为室温到800 ℃。

低温性能测试:制备处理好的试样放置在低温保温套件中维持10 min 后,按照GB/T2567-2008 的相关规定测定树脂浇铸体试样在-196 ℃下的拉伸强度、弯曲强度和冲击强度。

冷热循环测试:试样放置于50 ℃干燥箱中预处理30 min,将试样放入装有液氮的保温容器中维持10 min,取出放入150 ℃恒温箱保温10 min,试样尺寸:直径35 mm,厚度5 mm。

2 结果与讨论

2.1 改性MPKHH 树脂的表征

由图2 可知,改性前后的聚酚氧树脂均在3 337 cm-1处出现羟基吸收峰,在3 000~2 834 cm-1处出现甲基亚甲基特征吸收峰,在1 600 cm-1处出现苯环骨架特征吸收峰。相较于聚酚氧树脂(PKHH)来说,POSS 改性之后的聚酚氧树脂(MPKHH)在910 cm-1有明显的环氧基特征峰,表明POSS 与聚酚氧发生加成反应,形成的物质为目标产物。

图2 PKHH 与MPKHH 的FTIR 谱图Fig. 2 The FTIR spectra of PKHH and MPKHH

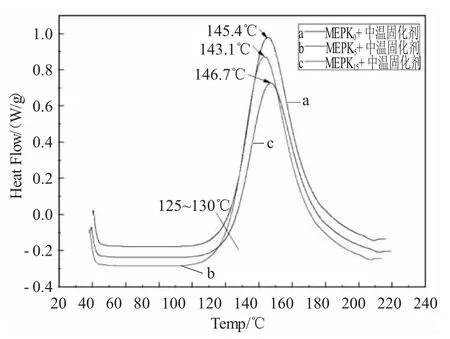

由图3 可知,制备的MEPK 树脂基体可实现中温固化,3 种树脂的反应起始温度在125~130 ℃之间,并且3 种曲线的形状和最高反应温度相近,可见MPKHH 含量不影响环氧树脂固化反应路径。

图3 几种改性环氧树脂基体的DSC 曲线Fig. 3 The DSC curves of several modified epoxy resin matrices

2.2 MEPK 环氧树脂基体的增韧机理

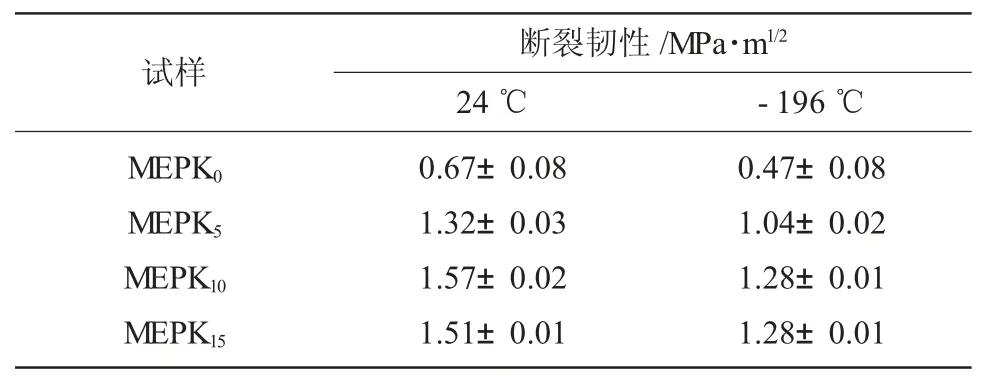

利用SEM 观察了MPKHH 改性环氧354 混合物固化后的断面微观形貌,并推断了其增韧机理。图4(a),(b)为24 ℃下MEPK0和MEPK15断面微观形貌,图4(c),(d)为-196 ℃下MEPK0和MEPK15冲击断面微观形貌图。由图4 看出,24 ℃下随着MPKHH 的增加,断面粗糙度增加,形成的波纹弯曲和密度增加,呈现分叉和裂纹终止。从上述分析可知MPKHH 的加入能明显提高树脂固化网络抵抗外载荷的能力。进一步观察发现,改性基体的断面并未发生相分离,这说明MPKHH 与基体有较好的相容性,与通用热塑性树脂(如聚砜、聚酰亚胺等)粒子分散增韧机理不同[9],主要是因为MPKHH 的多羟基结构与环氧树脂极性相近,导致其与环氧树脂的相容性较好,固化后MPKHH 与树脂网络有很好的键合或缠绕形成互穿实现基体增韧[10]。由图4(c),(d)可知,环境温度降至-196 ℃时,未加入MPKHH 的MEPK0试样断面相比较于室温条件下出现了轻微的河流状裂纹,这可能是因为在超低温场作用下,链段克服分子间势能导致堆积更加紧密,展现出一定的韧性断裂特征。随着MPKHH 的增加,试样的破坏面粗糙度增加呈现波纹弯曲和裂纹分叉现象,说明超低温下MPKHH 的多醚键结构未被冻结仍具有活动能力,同样可以增加固化网络抗冲击能力和韧性。表1 为不同树脂基体在动态冲击载荷下的冲击强度数据,表2 为不同改性树脂基体在静态载荷下的断裂韧性数据。结合表1,表2 数据,得出5%的添加量MPKHH 能有效增韧环氧树脂,并且含有15%MPKHH 的环氧树脂在常温环境中的增韧效果与含有5%MPKHH 的环氧树脂改性物相差不多,但是在-196 ℃条件下,其抗动态冲击载荷的能力最佳。

表1 MPKHH 改性环氧树脂不同温度下的冲击韧性数据表Table 1 The impact strength of MPKHH modified epoxy resins at 24℃and at -196℃

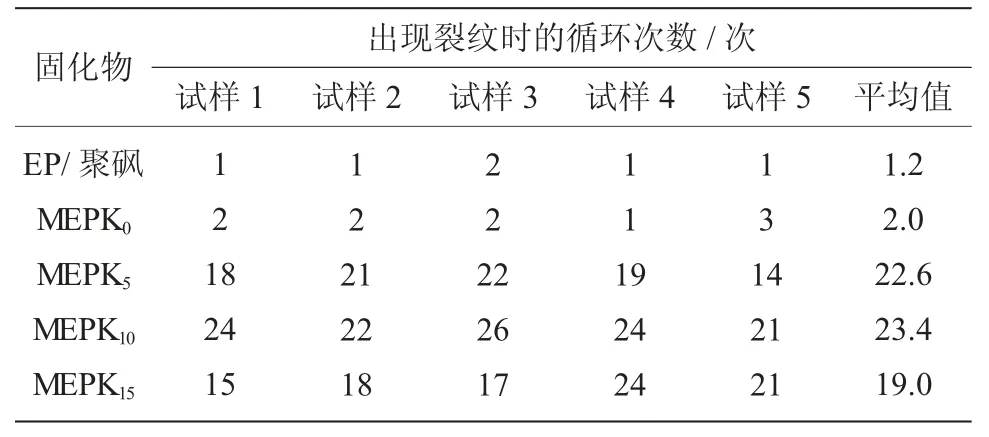

表2 不同树脂固化物经多次冷、热循环后表面首次出现裂纹次数Table 2 The number of times of cracks appearing at first time of different samples after several times of hot-cold cycles(-196~150℃)

表2 MPKHH 改性环氧树脂断裂韧性数据表Table 2 The fracture toughness values of MPKHH modified epoxy resins

图4 MEPK0 和MEPK15 不同温度下冲击断面微观形貌图(a):24 ℃,MEPK0 冲击断面;(b):24 ℃,MEPK15 冲击断面;(c): -196 ℃,MEPK0 试样冲击破坏断面;(d):-196 ℃,MEPK15 试样冲击破坏断面Fig. 4 The micro-morphologies of impact fracture surface of MEPK0 and MEPK15 at different temperature.(a):24℃, MEPK0 sample; (b):24℃, MEPK15 sample; (c): -196℃,MEPK0 sample; (d):-196℃, MEPK15 sample

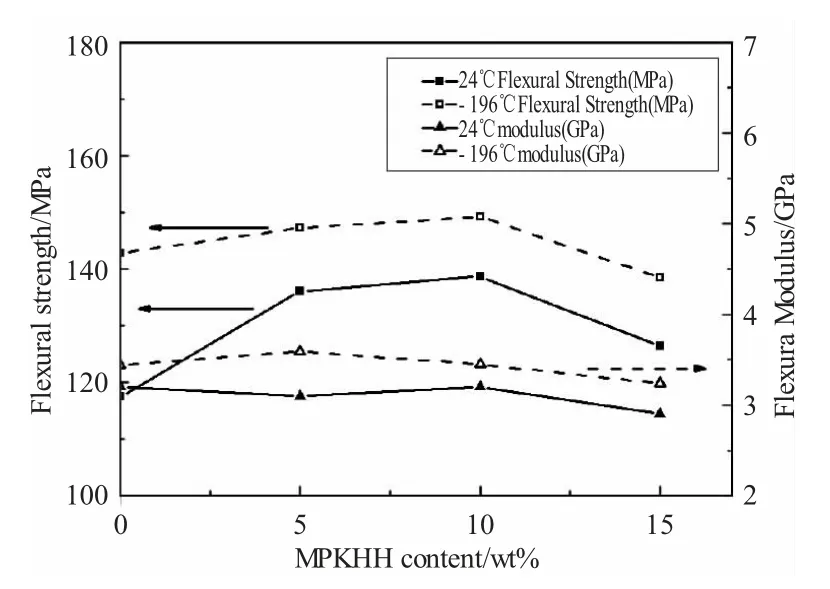

2.3 MEPK 环氧树脂基体的力学性能

制备MEPK 树脂基体的浇注体测试试样,通过考察其常温、-196 ℃条件下的拉伸性能和弯曲性能,研究了影响MEPK 树脂力学性能的关键因素。图5(a),(b)分别为在室温和-196 ℃下MPKHH 改性MEPK 环氧树脂的力学性能变化曲线。由图可知,在室温条件下,MPKHH 的加入导致MEPK 树脂基体的拉伸强度和弯曲强度均呈现先增高后略微下降的趋势,而它们的模量变化很小,维持在3.5 GPa 左右。可得出适量的MPKHH 能有效改善环氧树脂固化物的缺陷提高力学强度,拉伸强度最大提高20%,弯曲强度提高约10%。在超低温条件下,随着MPKHH 的增加,拉伸强度变化呈现出逐步增加趋势,而且强度、模量总体数值高于室温的测试结果,这可能是由于超低温进一步冻结分子链段,固化网络自由体积减少,导致树脂体系的模量增加,而MPKHH 在低温下有很好的增强增韧作用。综合考虑,10%(wt)的MPKHH 改性得到的MEPK 树脂的综合力学性能较好。

图5 MPKHH 改性环氧树脂不同温度下的力学性能变化曲线. (a): 拉伸强度和模量; (b): 弯曲强度和模量Fig. 5 The curves of mechanical properties of MPKHH modified epoxy resin at different temperature(a)Tensile strength and modulus; (b) Flexural strength and modulus

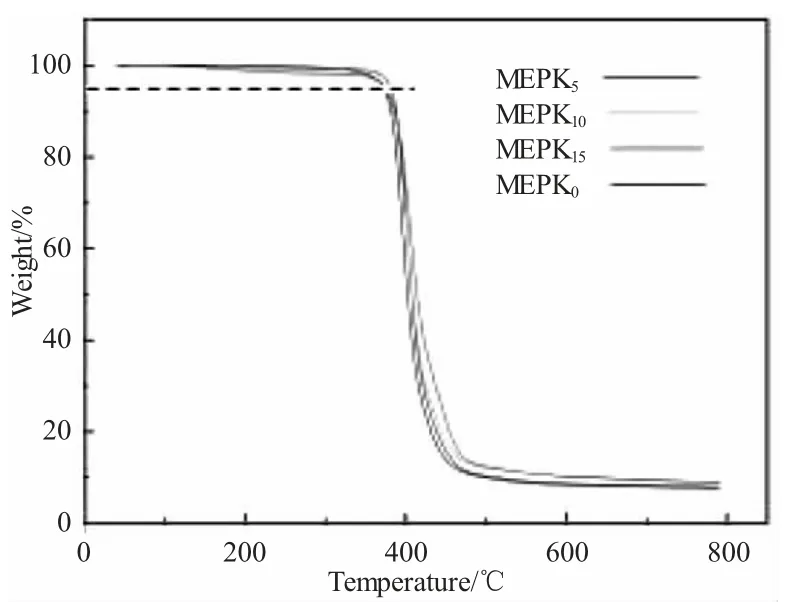

2.4 MEPK 环氧基体的热稳定性能

采用TGA 法和DMA 法研究MPKHH 改性环氧树脂基体的热稳定性。图6 为不同MPKHH 含量树脂基体的TGA 曲线。由图6 看出,MPKHH 改性环氧树脂混合物的热失重曲线形状相似,说明MPKHH 的加入并未改变环氧树脂基体的固化反应路径,并且MPKHH 含量的提高对混合物的热稳定性影响不大。图7 为不同MPKHH 含量树脂基体的DMA 曲线。由图7 看出,MPKHH 的加入对改性环氧树脂基体的玻璃化温度影响很小,改性后的MEPK 树脂基体的Tg均远大于150 ℃,MPKHH 改性环氧树脂得到的MEPK 基体,可以在150 ℃工况下长期适用。

图6 不同MPKHH 含量环氧树脂基体(MEPK)的TGA 曲线Fig. 6 The TGA curves of MEPK blends with different contents of MPKHH

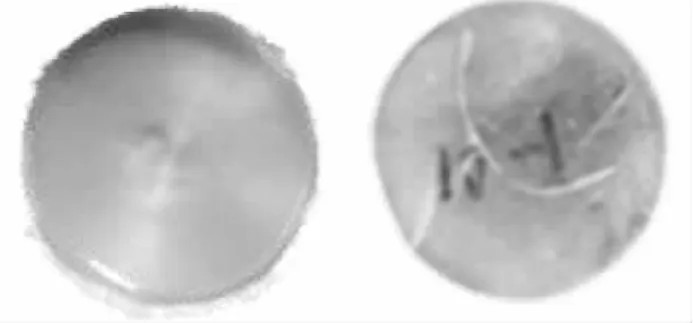

2.5 MEPK 环氧树脂基体的超低温耐久性

实际超低温环境应用是材料需经受低温- 高温循环的苛刻历程,因此,通过考察基体树脂耐冷-热交变特性,分析不同MEPK 树脂基体的超低温耐久性的可靠性。表2 为不同树脂固化物经多次冷-热循环后试样表面首次出现裂纹的数据表。图8 为MEPK10试样经过30 次冷热循环前后的形貌对比图。由表2 看出,随着MPKHH 加入,MEPK 树脂基体出现首裂纹的冷热循环次数提高约10 倍,相比于采用传统的聚砜增韧环氧后得到的固化物的耐冷热交变性能有明显提升。但是过多15%(wt)MPKHH 的加入,会导致改性MEPK 树脂基体的循环稳定性稍微下降,推测原因可能是过多的MPKHH降低了树脂固化网络的可移动或变形的链段(或更小单元)的增多,其在一定的循环次数内累计产生的损耗和内应力积累过多,导致网络较快地达到了载荷极限而出现失效状况[10-11]。由图8 进一步看出,MEPK10试样低温破坏裂纹呈现弯曲、分叉、条数增多等现象,说明加入10%(wt)的MPKHH 可有效改善环氧树脂的冷热循环稳定性。

图8 MEPK10 试样冷热循环30 次前后的形貌对比图(a):循环前试样;(b):循环后开裂试样Fig. 8 The images of MEPK10 before and after 30 times of hot-cold cycles (a): before the cycles; (b): after the cycles

综合动力学、力学强度和超低温耐久性等性能考虑,10%(wt) 的MPKHH 改性环氧树脂得到的MEPK10综合性能较好。

3 结 论

本文采用了自制的增韧剂MPKHH 改性EP 树脂,并通过混合加入自制促进剂M的方式制备了兼具有良好热稳定性能、低温力学性能和优异的耐冷、热循环稳定性的中温固化改性环氧树脂基体MEPK。与传统的相分离增韧环氧树脂不同,MPKHH 通过互穿网络的方式改善了固化物的力学强度;MPKHH 能有效地提高环氧树脂的低温韧性,其中10%(wt)MPKHH 的加入可使MEPK 树脂的-196 ℃冲击强度提高约40%,并且对网络的模量和耐热性影响较小,冷、热循环首次出现裂纹的次数提高约10 倍。MEPK 树脂的研制完善了中温固化环氧树脂在超低温环境应用的产品种类,其可用于未来航空航天深空飞行器复合材料构件的制备。