探索3D 打印技术与三维建模软件课程交叉融合式教学

■罗澄清

(太原城市职业技术学院,山西 太原 030027)

在这个日新月异的年代,不知不觉间,我们已经经历了“工业1.0”—“工业4.0”的发展历程,甚至2018 年由丹麦优傲机器人又提出即将到来的“工业5.0”;2013年4 月德国正式发布了的《工业4.0 战略实施建议书》,在建议书中首次提到了“工业4.0”的概念,至此后“工业4.0”的概念传遍全球。“工业4.0”被称作是“第四次工业革命”。这一轮工业革命是以智能制造为核心的,而其九大技术支柱包括有工业物联网、云计算、工业大数据、工业机器人、3D 打印、知识工作自动化、工业网络安全、虚拟现实、人工智能。在2015 年8 月,总理李克强在国务院先进制造与3D 打印专题讲座上指出:“3D 打印是制造业有代表性的颠覆性技术,实现了制造从等材、减材到增材的重大转变,改变了传统制造的理念和模式,具有重大价值。”3D 打印作为制造业一种热门新型技术,为现代制造业的发展以及传统制造业升级转型提供了巨大契机,成为制造业发展的一个方向。国家工信部等十二部门印发的《增材制造产业发展行动计划(2017—2020 年)》的通知中也明确提出“3D 打印+创新教育”实施学校增材制造技术普及工程,要鼓励增材制造技术在教育领域的推广。在中小学.职业院校等开展增材制造科普教育,开展增材制造设计、技能大赛等活动[1]。国务院发布的《中国制造2025》明确提出“推动3D 打印等智能制造领域取得新突破,全面提升制造业的水平和能力”[2]。作为装备制造大类的专业,在相关专业教学中让学生了解学习3D 打印技术还是非常有必要的。

一、3D 打印技术概述

3D 打印的材料范围很广,从热熔型材料如高分子材料PLA、ABS 塑料、铸蜡等到石膏粉末、陶瓷粉末等非金属材料,当然还有钢铁、铝合金、钛合金、高温合金等金属粉末材料、生物材料甚至是生命材料生物细胞,据相关报道有科学家在研究3D 打印土壤用于种植植物,并取得了突破性进展;3D 打印成型的尺寸从也从微纳米元器件到10 米以上大型航空结构件, 应用范围非常广,也将是制造业发展的一个新方向。

(一)3D 打印技术

我们传统的打印机指是利用打印机把由电脑设计的平面作品采用激光或喷墨的方式呈现出来,其实3D打印机和传统的打印机工作原理是基本相似的,只不过是实施打印材料的不一样,传统的打印机所使用的打印材料是墨粉与纸张,而3D 打印机的材料是比较广的,既可以是高分子材料塑料、陶瓷粉末等非金属,还可以是钢、铁、高温合金、铝合金等各式金属材料,以及光敏树脂、高分子粉末等复合材料[3]、生物材料甚至是生命材料。利用切片技术将实体模型处理好后加载在打印机上,通过打印机程序控制把“打印材料”依据文件位置堆叠起来,将电脑上构建的模型通过3D 打印转变成实际物体。简单地来说,3D 打印机是一种将构建的三维实体模型“打印”出来的一种先进的制造设备,我们可以通过3D 打印技术打印机器人、打印机械设备零件,打印建筑物实体,打印身体器官,打印服装,打印食物等等,几乎涵盖了我们的衣食住行每个行业。我们称其为“打印机”,主要原因是其分层加工的过程与我们传统的喷墨打印机原理非常相似。

3D 打印的概念最初是起源于美国,最早可以追溯到19 世纪80 年代,当时科技人员在研究照相雕塑及地貌成形方面,总觉得在维度方面的表达不完善,于是研究人员开始衍生出用3D 打印技术表达地形的思想。到20 世纪80 年代中期,美国得克萨斯州大学奥斯汀分校的卡尔Deckard 博士于1989 年提出了选择性激光烧结(SLS)[4]工艺并获得专利,在发现商机后美国的DTM 公司于1992 年推出了SLS 工艺的商业化生产设备。到1995 年,美国麻省理工学院正式提出了“三维打印”一词,当时麻省理工学院的毕业生Jim Bredt 和Tim Anderson 修改了传统喷墨打印机方案,把传统打印把墨水挤压在纸张上的方案改为将约束溶剂变为挤压到粉末状的解决方案。这也就是3D 打印的雏形。20 世纪90 年代初,美国学者查克赫尔提出了光固化3D 成型技术,此技术也被称为立体光刻技术,三年后,第一台商业领域的同类3D 打印机面世[5],随着3D 打印技术的日趋成熟发展,3D 的打印的发展方向也向延伸向各个行业领域,在2012 年,奥地利学者研制出了高精度3D 打印机,成功打印出了精度等级0.3 mm 的赛车模型,3D 打印设备的精度得到质的提升;同在2012 年,苏格兰的学者完成了第一例利用3D 打印技术打印的人造肝脏组织[6]。2019 年,由3D 打印的人体骨骼组织、心脏器官等人体组织器官也面世并逐步发展到临床实践[7]。

(二)我国3D 打印技术的发展

我国对3D 打印技术的研究工作始于20 世纪90 年代。最先由清华大学、西安交通大学等多所大学和科研机构率先开始研究3D 打印技术。

1995 年我国成功研制出第一台激光快速成型机;到2000 年我国已经初步实现了3D 打印设备的产业化;2005 年我国实现了三种激光快速成型钛合金结构件在两种飞机上的装机应用,而此也使我国成为了世界上第二个掌握飞机钛合金结构件激光快速成型装机应用技术的国家。2007 年国内第一台商用化大型金属3D 打印设备研制成功。2017 年首台高通量集成化生物3D 打印机在浙江杭州发布。

现今3D 打印已经应用到了我国航空航天开发和小批量制造、汽车快速开发及轻量化、精准医疗、文化创意等多个行业领域。我国已将3D 打印成功应用于飞机起落架这类高负荷承力件;中国首枚火星探测器“天问一号”的运载火箭发动机上,许多零件就是由3D 打印制造而成的。而且作为一种短流程的新型制造技术,3D 打印技术在抗击新冠肺炎疫情战中也发挥了非常积极的作用,像由3D 打印生产的医疗方舱、护目镜、呼吸阀等。

经过近40 年发展,3D 打印技术也已经由最初的原型制造逐渐向直接制造、批量化制造方向的发展;从形状控制的模型模具制造,发展到形性兼具结构功能一体的组件制造;打印范围扩展到从微纳米尺度的功能元器件到数十米大小的民用建筑物打印,3D 打印的发展突飞猛进;3D 打印作为一项变革性技术,成为我们先进制造中的一项有力的工具,也成为了智能制造不可分割的重要组成部分。

二、三维建模软件课程教学特点

(一)三维软件SolidWorks 概述

目前机械设计领域常用CAD 建模软件较多,在高校教学应用中的三维软件有UG、Pro/E、CATIA、Solid-Works 等;这些软件各有所长,建模软件SolidWorks 是美国SolidWorks 公司开发的一款基于Windows 系统的三维CAD 产品,数字化设计的造型软件,它采用参数化建模技术,能实现各种复杂实体模型的构建。由于其技术创新、功能强大和简单易学等技术创新点,是初学者入门学习容易掌握上手的一款三维CAD 软件[9]。

SolidWorks 软件是一个以设计功能为主的CAD/CAM/CAE 的大型软件,在国际上应用非常广泛,软件还具有开放系统,在填加插件后。还可实现机械产品的三维建模、组装配合及校验、运动分析仿真、有限元分析、数控加工工艺的制定等,功能非常强大。学生在学校掌握了该软件,有助于以后从事机械设计及制造行业,我校机电专业学生在第二学年第二学期开设本课程,目的是让学生通过该软件的学习掌握基础的三维建模的基本技能。

(二)现有的SolidWorks 课程教学

SolidWorks 课程是一门实践性非常强的课程,课程注重的是培养学生的动手能力。所以对于课程的教学我们采用了项目式、任务式驱动的教学法,授课中具体的教学流程是:按照软件的操作命令由简到易,构建一定的包含部分操作命令的项目,依据项目规划一定数量的任务;每次讲授时先由老师提出任务,再由老师讲解用到的功能指令,教师按照任务实例进行操作演示;在演示的过程中学生有问题疑惑可以随时提问及时解决;演示完成后,让学生按照老师的演示将任务实例练习完成。按照这个教学流程大部分学生能完成任务,模仿老师作出实例,但这种模式的教学,虽然目的明确但学生主动性还是比较差,尤其在后期如果碰到需要独立完成的造型模型时,学生会有一些难以下手的问题。另外任务过难的时候,学生还会有畏难情绪,产生逃避心理,影响学习积极性,任务简单的时候,学生又会有轻视情绪,完成任务时无法获得想要得成就感。

(三)学生应用SolidWorks 特点

在本课程的教学中发现:大部分学生在开始学习本课程时非常有信心,很感兴趣,但是随着学习的深入,命令繁琐难度提高加之缺乏课后练习拓展,导致应用实践能力低下。由于学生主要只在课堂上进行学习及练习,课后基本不再练习应用,而对于SolidWorks 这种实践操作类课程如果不练习就很容易遗忘生疏,而一旦生疏学生就会有挫败感从而影响学习积极性。

三、3D 打印与SolidWorks 课程交叉融合式教学

3D 打印作为新型制造方式,可以将数字化设计的模型快速制成为实物,得以验证设计方案的可行性,这种模式非常有助于实现创新设计[8]。在高职院校机械制造类课程中,利用3D 打印技术能够提高工程训练项目的真实性、教育性和创新性。所以作者探索将3D 打印技术与三维建模软件课程结合起来开展课程交叉融合式教学。

在SolidWorks 课程教学中,讲究“学做一体”,本课程是安排在了学生学习了机械制图和ATUOCAD 等课程后具备了一定的识图绘图能力,变换教学方法,在课程中利用3D打印技术辅助SolidWorks 教学,真正地实现所见即所得,由教师为主体的灌输式教学,转换为学生为主体,让学生主动地去做,充分调动学习的积极性。

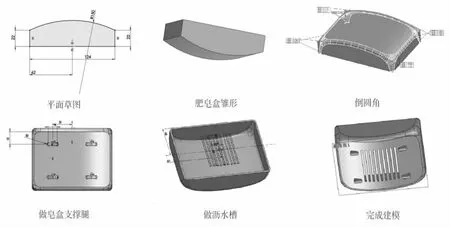

例如在实体造型中拉伸、圆角等命令的应用,选择肥皂盒为例的建模,先给学生展示了3D 打印好的肥皂盒成品,引起学生的兴趣,引导学生怎么去建对应的模型,将要用到那些指令,导出造型并最后完成辅助Solid-Works 教学,最后可以将自己完成的模型打印出来。

肥皂盒制造过程:打开SolidWorks 软件;

第一步选择新建单一的零件模型;

第二步选择合适的基准面进入草图绘制绘制如图1 的平面草图;

图1 肥皂盒造型建模过程

第三步对草图1 进行拉伸,合理设置相应参数,做出肥皂盒雏形;

第四步对实体的棱边倒圆角;

第五步对实体进行抽壳得到一个薄壁容器;

第六步建基准面做支撑腿;

第七步做沥水槽形状准备拉伸切除;

第八步拉伸切除做沥水槽;

第九步可以在盒体上自由发挥做一些个性化的装饰,最终完成肥皂盒的三维建模。

最后建好肥皂盒模型后,给学生介绍3D 打印技术,并就目前任务中的知识点进行教学,然后让学生自己动手操作机器打印建好的模型。具体步骤:导出为stl 格式文件;利用Cura 切片软件设置对应的参数进行处理,导出处理文件;最后套试运行3D 打印机,打印完成制作出设计的模型产品。

在整个应用过程中学生可以快速的掌握SolidWorks软件中拉伸、圆角、设置基准面、拉伸切除等相关命令的操作应用。由于带有任务性,学生急于见到自己亲手设计制作的成品,所以相当积极踊跃。

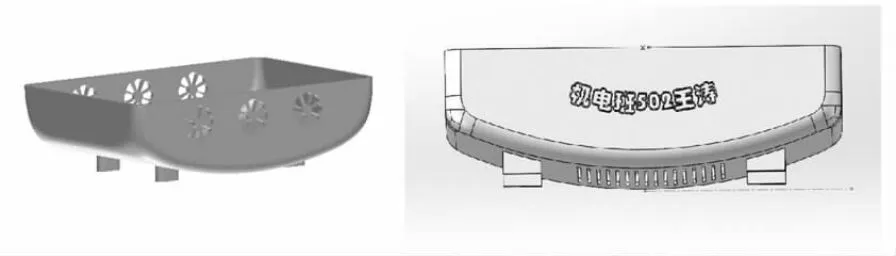

当然由于在软件实际操作中学生的思路和接受能力的差别,完成任务的时间也不尽相同,所以可以在布置任务时给个范围,基本任务完成后,能力强的学生可以发挥想象进行扩展创作,这样可以激发学生的创新能力,例如上述肥皂盒制造,学生可以进行后期创新,例如,在侧面加上自己的班级姓名,或者加一些装饰的花纹线条,在打印出成品后不是千篇一律,而是独一无二的个人创作。事实证明学生的创新能力还是很值得期待的,实际反馈效果良好,如图2 所示为学生自己改良后的肥皂盒模型。

图2 改良后的肥皂盒模型

四、结语

专业课程教学应该紧跟行业的发展动态,应该积极改变传统的教学思路和教学方法,本次课程改革探索通过将3D 打印与三维实体建模结合的课程交叉融合式教学,实施后发现此模式教学大大提高学生学习的积极性、主动性,激发学生的创造创新能力,同时也让学生在课程学习中,发现、挖掘自己的兴趣和潜能,培养了学生自主学习、团队合作的素养。在产品设计建模后利用3D打印将学生的设计模型直接变为实际物品,通过实物验证,发现问题再改进,再设计创新,此环节可以重复,也就模拟了实际中机械设计创新的整个流程,既高效的完成课程内容的掌握,又培养了学生的创新创意能力。

此次采用课程融合与学用合一的组合的教学模式为学生提供多元素的学习实践环境,通过课堂改革让学生可以将所学知识运用到实践应用中,增强了学生解决生产生活中实际问题的能力,助力学生成为复合型、应用型的高素质技能型人才。