螺栓预紧力损失对压缩机机壳密闭性的影响

邵学博,杨树华,肖忠会,孟继纲,张 弛

(沈鼓集团股份有限公司,沈阳 110869)

0 引言

在大型压缩机装备制造中,螺栓连接是法兰间较为常见的连接形式之一,承压螺栓还提供预紧功能,保障压缩机外壳的密闭性需求。随着技术的不断发展,螺栓的安装形式也越发多样化。近年来,液压拉伸螺栓、超级螺栓等新型安装螺栓越发频繁的应用于大型压缩机的法兰连接中。区别于普通的力矩扳手把合的螺栓,液压拉伸螺栓因其能够提供更高的预紧力、更少的人为干预以及快速高效的安装过程,近年来更为设计人员所青睐。正是因为液压拉伸螺栓使用的产品案例越来越多,且随着螺栓需要承载的载荷逐渐升高,在现场产品的压力试验验证环节,发现了一系列的机壳泄漏问题,在排查结构、工艺以及仿真的各个环节后,工程人员对于螺栓的真实预紧能力提出了一定的怀疑。尤其是当液压拉伸螺栓取代普通螺栓的过程中,其预紧力的预估方法成为了新的工程研究方向。最终通过调研、案例剖析后开展螺栓试验定性研究,并将成果应用于产品试压分析,提升了机壳仿真精度,并在近年来20余台产品中得到了验证。限定条件下的液压螺栓残余预紧力的预估,能够为同类液压安装螺栓的应用和仿真分析过程提供技术参考。

1 调研与案例剖析

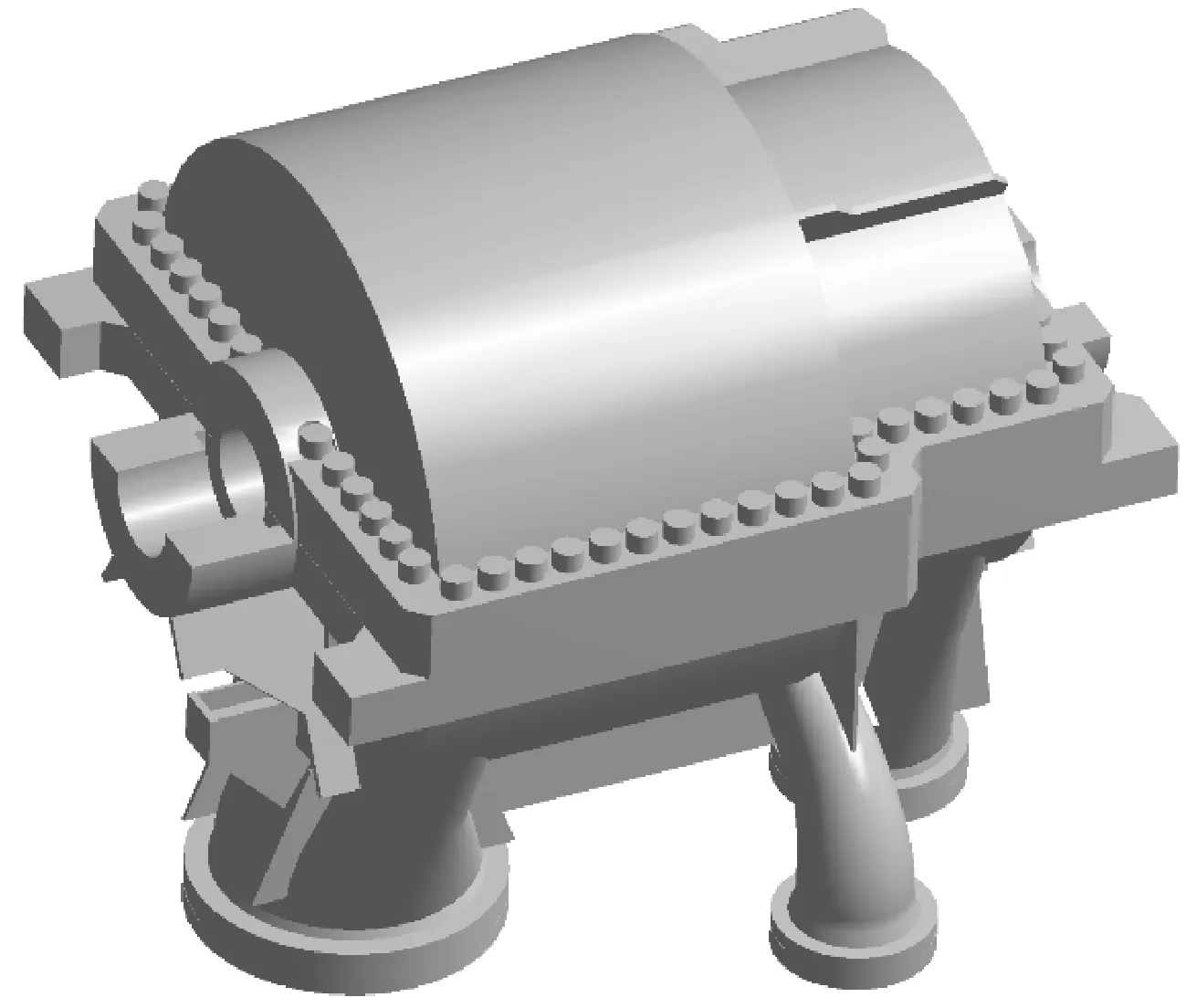

一般而言,水平剖分式压缩机机壳中分面法兰需要螺栓连接把合,外形如图1所示,而采用力矩扳手把合的方式已经无法满足大规格螺栓的设计预紧力安装要求。一般而言,M42-M110规格的螺栓采用液压拉伸的安装方式更为便捷和适用。随着大型压缩机的设计发展,机壳的压力承载要求在升高,出厂前的压力密闭性试验成为一项机壳关键技术难点。随着仿真技术与现场试验技术的不断融合,发现小批量产品发生的泄漏事件与仿真分析结果存在较大偏差。在排除了加工、工艺、设计因素影响后,确定了此类产品存在共性问题,即采用了液压拉伸螺栓,初步猜测主要问题源自拉伸螺栓的实际预紧性能的偏差。

图1 水平剖分式压缩机机壳外形Fig.1 Shape of horizontal split compressor casing

在对国内学者关于螺栓的成果调研中发现,众多学者关注的主要为螺栓的安全性、试验仿真方法以及松弛问题[1-13],也有部分学者对于螺栓安装初期的预紧力损失做了理论性探讨[14]以及试验研究[15],但影响因素复杂,仅能通过一个较大损失比例来粗略预估。德国VDI-2230标准[16]中规定了M39以下的螺栓设计方法,提出了分散系数,但该系数更多的是考虑安装过程中的人为干预,这与机械设计手册中的提法类似,相当于从经验上选取了一个保守的预紧力损失比。然而拉伸器厂商甚至认为拉伸螺栓的实际预紧力在损失恶劣时高达50%,且此时仅考虑了安装前后状态,还未考虑螺栓的应力松弛等问题。如果采用50%的指标进行压缩机设计,此时压缩机的实际承压能力将大大受限,无法开展进一步的产品升级和技术研发。压缩机用液压拉伸螺栓的实际预紧能力成为了迫切需要解决的技术难点。

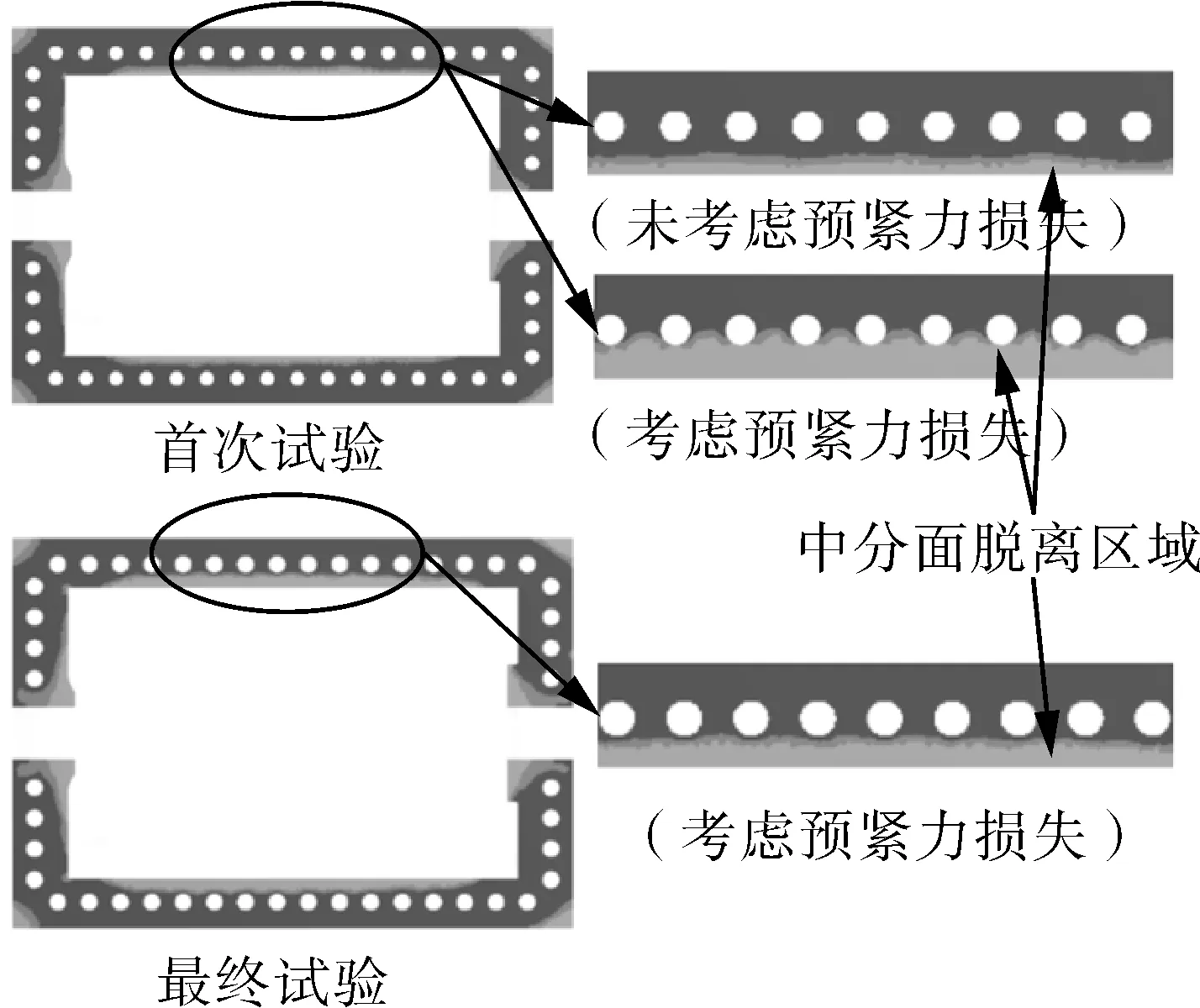

在该问题研究初期,选择了多台典型的机壳试压泄漏解决案例开展仿真复现,试探性地考察压缩机机壳中分面的真实接触状态。根据机壳现场的试压“冒汗”现象为参考泄漏状态,对等的,以仿真分析中浅色区域到达螺栓孔为仿真泄漏状态。其中比较具有代表性的2个案例展示如下。

案例1机壳的试验过程为:现场试验压力打压到5.2 MPa时发生泄漏现象,通过对螺栓规格的提升,提高预紧力,最终6.5 MPa压力下试验合格。

案例1在泄漏发生到解决的过程中,设计、工艺和力学专业技术人员分别通过结构、工装工艺、仿真结果3个方面进行了摸底和排查。比对以往业绩产品和案例1产品的差异性。除了将普通力矩扳手把合螺栓变换为液压拉伸螺栓外,压力、结构尺寸检测、工装工艺、外部环境和水介质均未见异常。最终通过对液压拉伸螺栓的工作机理进行深入的研究,初步判定螺栓实际预紧性能为异常因素。

通过对机壳的3种试验工况开展仿真分析,并提取机壳中分面法兰的接触状态,进行定性分析。3种仿真工况分别为:(1)5.2 MPa试验压力,预紧力不考虑损失比例影响;(2)5.2 MPa试验压力,预紧力考虑损失比例30%影响;(3)6.5 MPa试验压力,螺栓规格提升并考虑预紧力损失比例30%的影响。

分析结果如图2所示。

图2 案例1的中分面接触状态Fig.2 Contact status of horizontal split in case 1

根据仿真分析结果可知,工况1为不考虑螺栓的预紧力损失时,机壳中分面脱离区域(浅色)未达到螺栓孔,不会发生泄漏,这与实际现场并不相符。工况2为试探性的将螺栓的预紧力损失调整为30%时,机壳中分面脱离区域(浅色)达到螺栓孔,发生泄漏,这与实际现场是符合的。工况3为考虑螺栓30%的预紧力损失条件下,模拟的最终试验通过状态,机壳中分面脱离区域(浅色)未达到螺栓孔,不会发生泄漏,这与实际现场情况相符。

案例2机壳的试验过程为:现场试验压力打压到试验压力时发生泄漏现象,通过对螺栓预紧力的一次提升,最终试验合格。

案例2与案例1类似,前期开展了各专业的泄漏异常因素排查,除了采用了液压拉伸螺栓外,压力、结构尺寸检测、工装工艺、外部环境和水介质均未见异常,最终也判定螺栓实际预紧性能为异常因素。

通过对机壳的3种试验工况开展仿真分析,并提取机壳中分面法兰的接触状态,进行定性分析。3种仿真工况分别为:(1)试验压力,预紧力不考虑损失比例影响;(2)试验压力,预紧力考虑损失比例30%影响;(3)试验压力,螺栓加大预紧力并考虑预紧力损失比例30%的影响。

分析结果如图3所示。根据仿真分析结果可知,对于工况1和工况2,无论是否考虑螺栓的预紧力损失,机壳中分面脱离区域(浅色)均达到螺栓孔,发生泄漏,这与实际现场相符。工况3为考虑螺栓30%的预紧力损失条件下,模拟的最终试验通过状态,机壳中分面脱离区域(浅色)恰好未达到螺栓孔,不会发生泄漏,这与实际现场情况相符。

图3 案例2的中分面接触状态Fig.3 Contact status of horizontal split in case 2

该2台机组均通过初步预设螺栓的预紧力损失,仿真分析结果很好地贴合了现场试验结果。而在其余机组的分析案例中,也得到了良好的体现。由此说明:(1)预紧力损失比例对仿真分析结果影响较为明显,机壳的仿真分析必须加以考虑;(2)预紧力损失比例未达50%之高,损失机理和特定条件下的实际预紧性能需要进一步的研究。

在对液压拉伸螺栓的预紧力损失机理调研过程中发现,参考文献[9]中指出,拉伸螺栓的预紧力损失主要因素包括:夹持件的变形、液压卸载后的螺母螺纹以及螺栓螺纹变形因素,并开展了理论推导和仿真计算比对,最终文献[9]中的案例采用仿真得到的损失比为31%。而实际还存在3个比较关键的指标,分别为螺栓的长度与直径比(以下简称长径比)、螺纹的配合间隙以及拧紧操作时的螺母预紧力矩,后两个指标无法采用理论进行推导。螺栓的长度与直径比表征螺杆的刚性,从理论上讲,同等操作条件下,更为细长的螺杆损失比更小,因从应变的角度,同等的回弹变形,总长所代表的分母项越大,应变损失比例也就越小,从经验上看,损失比例与长径比不是单一的线性关系。而拧紧操作时的螺母预紧力矩会一定程度上降低预紧力损失,综上考虑,可以通过试验开展经验性的判断和有限元的仿真修正。为了实现工程应用,针对限定安装条件下的液压拉伸螺栓开展试验和仿真分析,确定了螺栓损失曲线,为后续的机壳试验仿真提供更为精准的载荷输入条件。

2 螺栓试验与仿真分析

试验本着简单、快速的设计原则,选取单根液压拉伸螺栓,采用拉伸-应变测试方法,根据液压拉伸工具的加载、螺母旋紧、液压卸载为一个周期的试验过程,使用静态应变测试仪针对螺栓螺柱面进行应变测试工作。为尽量贴近实际产品,试验前针对螺纹参数进行控制,采用6级加工精度,操作人员在把合螺母时,控制螺母旋合角度,当旋紧后进行一次校对,螺母再次旋紧角度应低于5°,螺栓规格为M42,螺距3 mm,长径比为3。

试验原理和流程如图4所示,以液压泵的加压和卸压过程为一次试验过程,采用3个压力等级(15,30,45 MPa)作为测试压力,卸载为0 MPa时的测试应变作为液压螺栓实际残余的应变。使用静态应变测试仪针对螺栓螺柱面进行应变测试工作,螺杆测试截面周向均布4个测点。

图4 螺栓拉伸试验原理Fig.4 Schematic diagram of bolt tensile test

经测试,得到的相关应变数据以及数据处理结果见表1。螺杆同一测试截面均布4个测点,理论上4个测点数值应完全一致。而实际拉伸试验时,存在材料和载荷的不均匀性,单一测点无法反应该截面的实际承载情况,故针对4个测点实测应变值做数值平均,得到其平均应变。

表1 液压螺栓拉伸试验结果Tab.1 Hydraulic bolt tensile test result

损失比例αk定义为:

αk=1-ε0/εload

式中,ε0为螺母把紧后液压卸载后的实测应变;εload为液压加载后的实测应变。

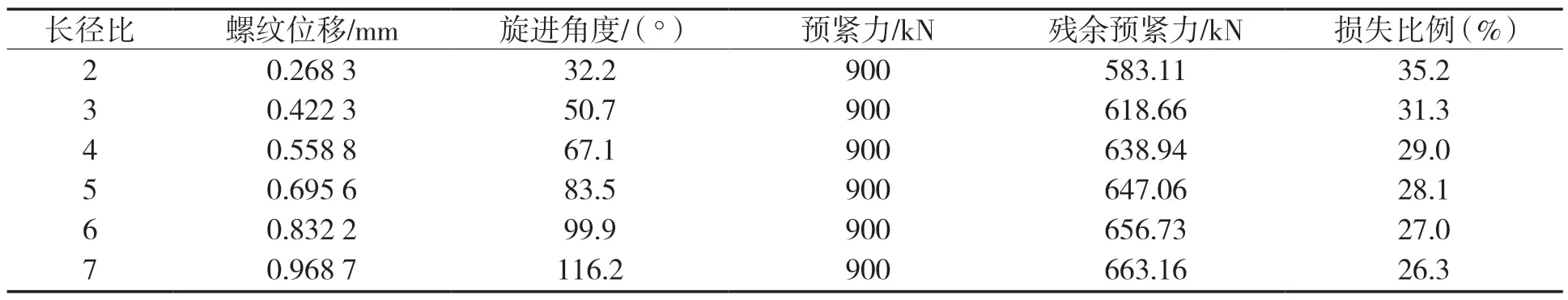

同步开展有限元仿真工作,采用生死单元技术模拟螺母在螺栓液压加载时的旋紧状态。根据螺栓的首环螺纹变形值初步确定旋进角度,以试验规格尺寸的螺栓开展分析,并根据同等损失比例条件下的角度数值进行修正,将拧紧力因素、加工精度以旋进角度的方式加以考虑。并以此为基础开展多种长径比的螺栓预紧力损失比例的仿真计算,得到如表2所示的数据结果。

表2 M42液压螺栓仿真分析结果Tab.2 M42 hydraulic bolt FEA result

由试验和仿真分析结果可以看出,在螺纹精度6级以及限定的安装形式下,长径比在2~7之间的M42液压拉伸螺栓预紧力的损失比例在26%~35%之间。后续试用该结果纳入仿真分析开展螺栓实际预紧力的修正,并进行了一系列的现场产品跟踪。

3 预紧力损失比例的应用情况

对于液压拉伸螺栓,考虑极端的操作和加工间隙不规范等问题,采用35%的损失比例,可以用于螺栓的预紧力残余的保守预估。为了提升拉伸螺栓的预紧力性能,从力学仿真分析和工程经验上讲,首先螺纹的加工精度应尽量在6级以上,操作时,在拉伸器压力达到预定压力后,控制螺母旋合角度,旋紧后进行一次校对,螺母再次旋紧角度应低于5°,此时根据拉伸螺栓的加持长度和最小直径的比例,按照文中表2的比例关系选取预紧力损失比例,用于有限元仿真,可以更为精准地预测压缩机机壳的法兰密闭性情况。

随着产品设计的精细化发展,高压力、薄壁机壳的出现频次增加,保守的指标严重制约了产品设计。经由螺栓预紧力残余的试验和仿真研究数据成果,近3年在20余台采用液压拉伸螺栓的压缩机机壳进行了试验验证,尤其是针对压缩机机壳设计阶段的密闭性优化研究方面,仿真分析结果产生良好的指导方向,同时还针对处于滑移状态的临界情况进行了现场比对,确定了本文所采用的损失比例是适用于工程应用的。将该损失比例纳入仿真分析流程,成功将机壳试验的通过率从60%提升到了95%以上。也是基于此项分析技术,大型乙烯压缩机产品、大型丙烷脱氢制丙烯压缩机产品、大型空分压缩机、大型LNG压缩机产品的机壳设计水平得到了进一步的提升。

4 结论

(1)液压拉伸螺栓连接形式下,螺栓预紧力损失对机壳仿真分析结果影响较大,预紧力损失比例未达50%之高;

(2)通过2个典型案例定性地确定该类法兰连接形式存在预紧力损失,且损失比例大约在30%左右;

(3)对固定安装方法和规格下的螺栓开展了快速的螺栓试验分析研究,经试验测试和仿真的协同,得到了长径比在2~7之间的M42液压拉伸螺栓预紧力损失比例变化关系;

(4)考虑预紧力损失因素后,机壳的一次试验通过率从60%提升到95%以上,研究结果应用于近年来的压缩机机壳仿真分析与结构优化指导工作,取得了良好的应用成效。