某电厂循环冷却排污水达标排放方案设计与比较

倪 斌,薛庆堂,李洪峰,韩 松,聂新辉,诸 慧

(1.国能南京电力试验研究有限公司,江苏南京 210023;2.国家能源集团科学技术研究院有限公司,江苏南京 210023)

火电行业是工业用水大户,加强火电行业的节水与废水治理工作对推进生态文明建设具有重要意义〔1-2〕。对于我国境内大量存在的湿冷火电机组而言,循环冷却系统排污水在全厂废水中又占有很大比例〔3〕,循环冷却系统排污水的治理与回用成为燃煤电厂废水治理的重中之重。

某燃煤电厂地处华北平原腹地,靠近黄河,同时面临着水资源严重匮乏和水环境保护形势严峻的难题。特别是自2021 年《黄河流域生态保护和高质量发展规划纲要》发布以来,电厂周边、沿黄流域生态环境保护力度进一步加大。根据电厂排污许可证的要求,循环冷却系统排污水设有一般排放口,可以外排,其余各类污废水需处理后厂内回用。但目前电厂循环排污水含盐量和硫酸根等指标存在超过地方排放标准的问题,无法实现达标排放,亟需加以治理以消除环境污染风险。

针对该电厂的循环冷却系统排污水治理难题,在循环排污水深度处理后全部厂内回用的反渗透方案〔4〕之外提出了采用纳滤技术降低循环冷却系统排污水中含盐量和硫酸根浓度以满足地方环保标准实现达标排放的方案,并对2 种方案进行了技术经济性比选。在方案比选中充分考量了2 种方案对电厂脱硫废水零排放的影响及相应的经济问题,由此得出的结果是经纳滤处理后达标排放的方案更具优势。这一思路也将为其他燃煤电厂在循环冷却系统排污水治理中解决类似问题提供借鉴和参考。

1 电厂基本情况

某燃煤电厂总装机容量2×300 MW+2×330 MW,全部为湿冷发电机组。电厂设计使用黄河水用作全厂锅炉补给水系统、循环水系统以及各类工业水、生活水用户的水源。该电厂循环冷却水系统目前采用硫酸+缓蚀阻垢剂的水质控制工艺,凝汽器管材为316L。黄河水主要水质指标如表1 所示,不同浓缩倍率下的循环水水质情况如表2 所示。根据相关设计规范〔5〕及电厂技术要求,在保证循环水的缓蚀阻垢效果的同时为尽可能减少循环冷却系统排污水量,降低水耗,设计将循环水浓缩倍率控制在5.5左右。

表1 电厂取用黄河水主要水质指标Table 1 Data on the main water quality of the Yellow River water used in power plant

表2 不同浓缩倍率下的循环水水质分析Table 2 Analysis for the quality of circulating water under different concentration ratios

根据电厂现行排污许可证制度的规定,其循环冷却水系统设有一般对外排放口,循环冷却系统排污水可以外排至污水管网,最终经某污水处理厂处理后用于生态补水。但根据电厂所在流域内水污染综合排放标准的规定:企业对外排水中硫酸根<600 mg/L,使用地表水时的全盐质量浓度<1 600 mg/L,全部使用中水时的全盐质量浓度<2 000 mg/L。电厂尚无循环冷却系统排污水达标处理系统,为实现排污水达标外排,只能大幅降低浓缩倍率至2.5 以下,相应排污水量大幅增加,经实测在夏季全厂机组满负荷工况下的最大排污水量不少于1 300 m3/h,循环水系统补水量约3 400 m3/h,全厂单位发电取水量不低于2.70 m3/(MW·h),超过国家相关取水标准〔6〕,水资源消耗巨大。

因此,该电厂面临着降低循环水浓缩倍率以实现排污水达标排放和提高浓缩倍率以节约用水、降低水耗的两难困境,有必要实施技术改造。本研究综合分析电厂实际情况,提出了采用纳滤技术改善循环冷却系统排污水水质以满足达标排放标准的方案,并与传统的反渗透方案进行了比较。

2 方案一:采用纳滤技术处理后实现达标排放

针对目前循环排污水在设计浓缩倍率为5.5左右,循环冷却系统排污水由于全盐量和硫酸根超标无法达标排放的问题,方案一提出采用纳滤技术对循环冷却系统排污水进行分盐处理,将水中的高价离子特别是硫酸根截留在浓水侧,降低产水中硫酸根和全盐浓度,

最终纳滤淡水可达标外排,纳滤浓水回用作脱硫工艺水。整个系统的工艺流程如图1 所示。

图1 循环冷却系统排污水处理系统工艺流程(方案一)Fig.1 Process flow of circulating cooling system blow-down water treatment system(Scheme 1)

循环冷却系统排污水收集至废水调节池后,首先进入沉淀澄清池,通过NaOH-Na2CO3的双碱法加药去除水中大部分的硬度〔3,7〕,结合絮凝剂的加入去除水中的悬浮物,再经过变空隙滤池+超滤的两级过滤预处理后,最后通过纳滤进行浓缩,回收率为75%左右,根据计算产出的低盐淡水的含盐质量浓度为1 200 mg/L 左右,硫酸根为150 mg/L 左右,低于地方环保标准要求,可以达标排放,少量的高盐浓水回用作脱硫系统工艺补水。根据方案一改造后的全厂水平衡简图(水量单位为m3/h)如图2 所示。

图2 改造后的全厂水平衡简图(方案一)Fig.2 Simplified diagram of the water balance in the whole plant after renovation(Scheme 1)

3 方案二:采用反渗透技术处理后实现旁路除盐

方案二设计采用传统的反渗透技术,建设一个循环水旁路除盐系统。整个系统的工艺流程如图3所示。

图3 循环冷却系统排污水处理系统工艺流程(方案二)Fig. 3 Process flow of circulating cooling system blow-down water treatment system(Scheme 2)

循环冷却系统排污水收集至废水调节池后,首先进入沉淀澄清池,同样是通过NaOH-Na2CO3的双碱法加药去除水中大部分的硬度,结合絮凝剂的加入去除水中的悬浮物,再经过变空隙滤池+超滤的两级过滤预处理后,最后通过反渗透进行浓缩(回收率75%左右),回收大量优质淡水作为锅炉补给水系统进水和循环水补水,少量的高盐浓水回用作脱硫系统工艺补水。根据方案二改造后的全厂水平衡简图(水量单位为m3/h)如图4 所示。

图4 改造后的全厂水平衡简图(方案二)Fig.4 Simplified diagram of the water balance in the whole plant after renovation(Scheme 2)

4 2 种方案对脱硫废水零排放治理的影响

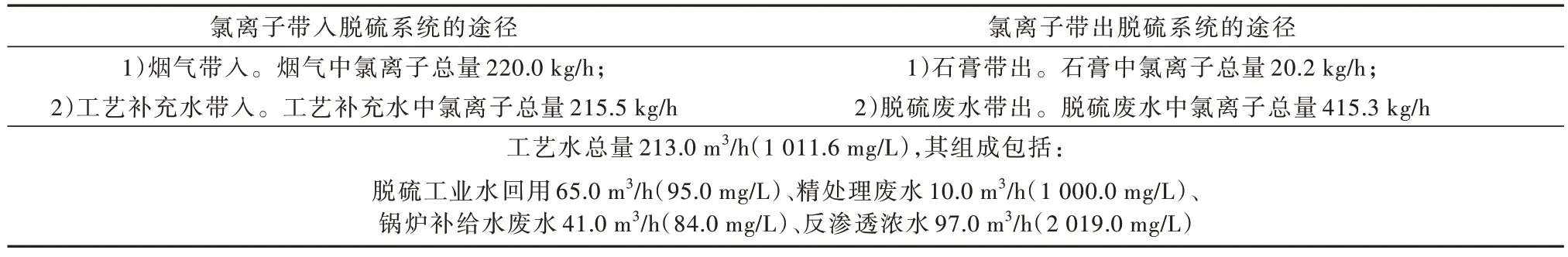

以上2 种方案都设计将膜浓缩的浓水回用作脱硫工艺水,这也是目前湿冷燃煤机组循环冷却系统排污水治理方面的普遍做法。在湿法石灰石FGD 系统中,脱硫浆液中Cl-浓度过高时将影响浆液传质能力,降低SO2脱除效率,还会增加对吸收塔的腐蚀破坏,一般Cl-质量浓度低于10~15 g/L 时无明显影响〔8〕。因此,脱硫专业一般设计Cl-质量浓度不超过20 000 mg/L〔9〕,过高浓度的浆液以脱硫废水的形式排出吸收塔,同时部分Cl-随石膏携带出系统,以维持整个脱硫系统浆液中Cl-浓度的平衡。

由表3、表4 可知,方案一通过纳滤工艺实现了循环冷却系统排污水中大部分氯离子的达标外排,改造后的脱硫工艺补水的平均氯离子浓度较低,脱硫废水水量可控制在最大(15 m3/h)。方案二由于反渗透的高脱盐率,循环冷却系统排污水中大部分氯离子集中至浓水侧,在其他条件相同的情况导致脱硫工艺补水的平均氯离子浓度显著上升,脱硫废水水量增加,最大可达23 m3/h。

表3 循环冷却系统排污水治理对脱硫废水水量的影响(方案一)Table 3 Impact of circulating cooling system blow-down water treatment on the quantity of desulfurization wastewater(Scheme 1)

表4 循环冷却系统排污水治理对脱硫废水水量的影响(方案二)Table 4 Impact of circulating cooling system blow-down water treatment on the quantity of desulfurization wastewater(Scheme 2)

因此,2 种循环冷却系统排污水治理方案对脱硫废水水量的影响差异显著,需要采用不同的技术路线实现脱硫废水零排放。基于目前主流的脱硫废水零排放技术〔10-12〕,建议方案一采用“高温烟气旁路喷雾蒸发干燥”技术,按4×4 m3/h 处理能力在4 台机组炉后分别建设一座干燥塔,利用空预器前高温烟气直接蒸干末端废水。高温烟气与废水直接接触发生热量交换,废水以水蒸气的形式进入烟气中,废水固化后杂盐及飞灰通过干燥塔底部以及尾部除尘设备捕集,经仓泵输送至灰仓,烟气经过干燥降温后,返回至空预器后主烟道。

方案二脱硫废水水量较大,若直接采用高温烟气蒸干脱硫废水的工艺将致使每台锅炉抽取空预器前高温烟气量过大(超过5%),会对锅炉热效率和稳定燃烧产生明显的不利影响。考虑先对脱硫废水进行浓缩减量,本工程从提高运行稳定性和控制运维成本考虑,选择“低温烟气余热闪蒸浓缩”技术,建设1 套24 m3/h 多效闪蒸浓缩装置,通过FGD 塔前烟道中增设烟道换热器获取低温烟气余热作为蒸发热源。根据脱硫废水水质情况,设计浓缩倍率为3 倍左右,浓缩后的末端废水再通过4×2 m3/h 的干燥塔做彻底固化处理。

5 2 种循环冷却系统排污水治理方案的比选

本研究首先着重从经济性角度对两方案进行了比选。鉴于两方案对脱硫废水治理的影响差异显著,相关的经济性比较应该统筹考虑相应的脱硫废水治理的经济成本。从表5 可看到在综合考虑了脱硫废水零排放的投资与运行成本后,方案一(采用纳滤工艺)在建设总投资、整体运行费用方面与方案二(采用反渗透工艺)相比差距不明显,甚至略低。从技术路线可靠性的角度进一步分析,方案二对应的脱硫废水零排放工艺路线更加复杂,运行可靠性降低,运行维护难度加大。纳滤方案在脱硫废水零排放方面则可采用更简洁、可靠、经济的工艺路线,技术可行性上也更有优势。

表5 2 种循环冷却系统排污水治理方案的经济性比较Table 5 Economic comparison of two schemes for circulating cooling system blow-down water treatment

6 总结

针对某燃煤电厂的循环冷却系统排污水治理难题,在传统的采用反渗透技术进行循环水旁路除盐方案之外,提出了采用纳滤技术降低循环冷却系统排污水中全盐和硫酸根含量以满足地方环保标准实现达标排放的方案。通过技术经济性分析发现:达标排放方案在经济性上略有优势,同时对脱硫废水水量的影响较小,可以采用更简单、可靠、经济的技术路线实现脱硫废水零排放,技术可行性更强。

目前,国内很多地区对燃煤电厂外排循环排污水的水质特别是全盐或部分离子含量做出规定,超标排放将面临严重的环保问责风险。本研究提出的达标排放方案将为相关电厂循环冷却系统排污水治理提供一种新的思路。同时,在方案比选中,应综合考虑各方案对厂内其他水系统特别是末端脱硫废水零排放的影响,开展全面的技术经济分析,从中优选最适合电厂实际情况的方案。