全量化工艺处理垃圾填埋场后期及封场渗滤液实例

陈 俊

(武汉森泰环保股份有限公司,湖北武汉 430000)

近年来,随着我国城市化程度的加快和居民生活消费水平的提高,我国城市生活垃圾的产生量增长迅速〔1〕。生活垃圾处理的方式大致可分为3 种:垃圾卫生填埋、垃圾焚烧发电、垃圾堆肥处理〔2〕。目前,国内大部分城市开始发展垃圾焚烧发电技术,建设垃圾焚烧发电厂,以响应国家政策——垃圾减量化、无害化、资源化,部分填埋场不再填埋新产生的垃圾。但由于我国过去几十年垃圾处理一直是以垃圾卫生填埋方式为主,随着时间的推移,这些垃圾填埋场已经运行到填埋场寿命的终点,需要进行封场处理。在此过程中,垃圾渗滤液的终端处理问题一直难以彻底解决。按照垃圾填埋场渗滤液的常规处理方式,垃圾填埋场前期、中期产生的垃圾渗滤液,主要通过预处理+生化处理+膜工艺进行处理〔3-4〕,膜浓缩液进行回灌库区的处理方式,随着填埋场运行年限的增长,回灌浓缩液量越来越多,在填埋场后期及封场阶段,库区渗滤液及浓缩液具有以下特点〔5-8〕:1)成分复杂,有机污染物含量高,且难降解有机物越来越多;2)色度和硬度高,呈棕黑色;3)总氮和氨氮浓度高,含有重金属离子;4)盐分累积富集、无机盐含量高;5)有毒性,降低微生物的活性,系统可生化性越来越低。采用生化工艺处理降解有机物的效率越来越低,很多后期及临近封场阶段的填埋场现存渗滤液处理工艺采用生化+膜法垃圾渗滤液处理装置生化效率低至20%~30%,膜回收率也越来越低,难以通过单一的膜处理实现渗滤液零排放,彻底解决膜浓缩液问题,无法采用常规处理方式处理该阶段渗滤液及浓缩液〔9〕。面对种种困境,探索一种可有效降解垃圾填埋场后期及封场渗滤液中有机物,彻底解决渗滤液浓缩液的组合工艺方法势在必行。

本研究从实际工程案例出发,以山东某即将封场的生活垃圾填埋场的垃圾渗滤液为处理对象,有针对性地介绍了“软化预处理+高压碟管式反渗透(DTRO)+特种分离膜+低温负压蒸发技术+三相固化技术”全量化组合工艺,以及该工艺在该生活垃圾填埋场渗滤液处理工程的具体应用,并根据现场运行数据,分析组合处理工艺的效果,为国内后期及封场垃圾填埋场的渗滤液全量化处理提供可靠的技术参考。

1 工程概况

山东省某生活垃圾填埋场即将封场,无原生垃圾进场,填埋场浓缩液处理采用回灌填埋场的方式。目前,填埋场库区内已积存近十万m3渗滤液及浓缩液,现场已建设1 套渗滤液处理装置,主体工艺为A/O 生物脱氮+外置式MBR+纳滤NF+卷式反渗透RO,于2007 年正式运营,运行至现阶段该套装置由于渗滤液盐分过高、生化性低等原因几乎瘫痪,且无法处理越来越浓的浓缩液。填埋场封场前,亟需对库区积存的渗滤液及浓缩液进行有效处理。

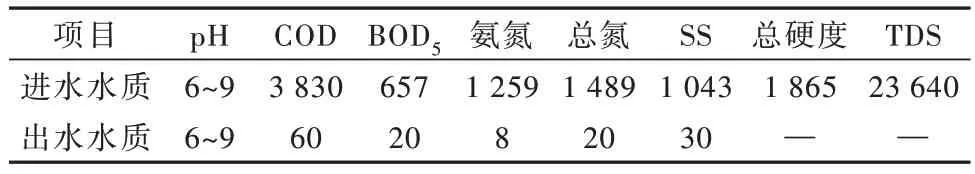

对库区及调节池内渗滤液及浓缩液进行多点取样,监测分析取均值。经过渗滤液站处理后出水水质达到《生活垃圾填埋场污染控制标准》(GB 16889—2008)表3 规定的限值要求,渗滤液处理站的设计进、出水水质如表1 所示。

表1 渗滤液处理站的设计进、出水水质Table 1 Design quality of influent and effluent in leachate treatment station

2 工艺设计

2.1 工艺路线

考虑到本垃圾填埋场处于运行后期,即将封场阶段,库区及调节池内回灌的浓缩液量占比过大。此时渗滤液特点为:难降解污染物浓度不断上升,原水B/C(生化需氧量与化学需氧量之比)、C/N(生化需氧量与总氮之比)失调,渗滤液盐分不断累积,处理难度增加,渗滤液可生化性能极低,难以再通过生化系统进行有效处理。针对此类膜浓缩液,工程上多采用DTRO 系统进行减量化处理,再采用多效或机械式蒸汽再压缩(MVR)蒸发器、浸没式燃烧蒸发(SCE)进行直接蒸发处置等,但均存在运行上的难点〔10-15〕。如高压膜系统虽然能对浓水进行减量化,但得到的浓缩液更难处理。传统蒸发法处理膜浓缩液可以实现全量处理,但浓水水质较差,蒸发器运行易发生结垢、污堵等情况,影响设备正常运行,最重要的是无法实现渗滤液浓缩液全量化处理,蒸发系统仍然会产生部分的浓缩母液。

综上所述,在综合项目运行经济性及稳定性的前提下,本工程提供了一种适合垃圾填埋场后期及封场阶段渗滤液的全量化处理工艺:“调节池+预处理进水箱+软化及预处理+DTRO 膜+特种分离膜+低温负压蒸发技术+三相固化技术”。

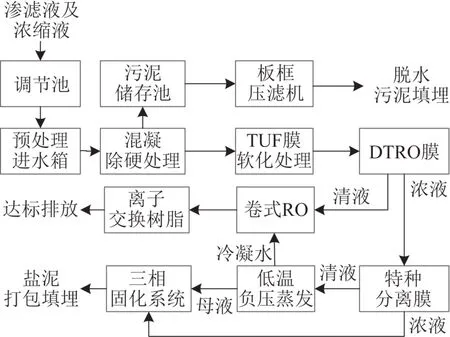

2.2 工艺流程

库区渗滤液及往年回灌库区的浓缩液经过导排管流至调节池进行储存,调节池内渗滤液通过提升泵输送进入软化预处理系统,首先通过袋式过滤器和砂滤罐结合的形式,对渗滤液及浓缩液内杂质及悬浮物进行截留处理。然后进入混凝絮凝沉淀系统,通过投加石灰、碳酸钠去除进水中的钙镁等离子,出水经过外置式超滤循环浓缩,不断地截留出水中的碳酸钙及悬浮物,以降低出水中硬度,清水进入超滤产水箱。混凝沉淀系统污泥排入污泥浓缩池,再通过板框压滤机进行压滤,压滤后的滤液重新回到DTRO 浓液箱再次处理。

经过软化预处理后的渗滤液及浓缩液进入DTRO 系统进一步浓缩处理,处理后的清液进入卷式RO 系统进行脱盐处理,卷式RO 清液最后通过离子交换系统保障氨氮等指标的达标排放,DTRO 浓液排入浓液箱。

DTRO 浓液箱中浓液通过水泵输送进入特种分离膜,利用特种分离膜分离有机物的特性,将废水中高浓度有机物进行分离浓缩。出水分为清液和浓液两路,清液进入低温负压蒸发系统浓缩脱盐,浓液排入特种膜浓缩液水池进行储存。低温负压蒸发浓缩后的冷凝水进入卷式RO 进水箱与DTRO 清液混合,然后进入RO 系统脱盐处理。

由特种分离膜分离出的浓缩液和低温负压蒸发浓缩后的浓缩液混合后由螺杆泵输送进入三相固化系统,对其进行处理,达到对浓缩液污染的快速修复控制。“三相混合固化技术”将浓液、吸附剂、稳定剂、固化剂、固化增强剂和微量其他外加剂等物料按照一定比例进行混合,通过物理、化学作用,将母液中的各种有机物、盐分、重金属等有害物质束缚、固化、稳定。最终形成盐泥,与物化污泥一起打包、填埋处理,形成全量化处理的目的。

图1 工艺流程Fig.1 Process flow chart

3 主要工艺单元及设计参数

3.1 软化及预处理

软化及预处理系统的主要目的是为了去除浓缩液及渗滤液中的钙镁等硬度,降低后续膜系统及低温负压蒸发系统的结垢倾向,延长软化系统使用寿命。

软化及预处理采用“混凝沉淀+外置式超滤过滤”组合方式,渗滤液先进入混凝沉淀系统,通过投加碳酸钠、石灰、PAC、PAM 发生除硬混凝反应,反应后的泥水混合物通过水泵输送至外置式超滤过滤,浓液回到混凝沉淀系统,清液进入下一单元继续处理。

软化及预处理的主要设计参数:设计进水量Q=360 m3/d,安全系数设计为1.15;混凝反应停留时间为1.0 h,循环槽停留时间为2.5 h。外置式超滤进水泵流量为软化系统流量的5 倍,回流的4 倍,产水的1 倍,通过采用大流量快速冲击超滤膜表面进行产水,一方面可以形成大的过滤通量,另一方面可以降低膜表面的污堵情况;超滤膜单支膜面积为27.2 m2,通量为80~100 L/(m2·h),操作方式为错流过滤;设计操作压力为0.3 MPa/3 支;膜组件数量为8 支,每2~4 周化学清洗1 次。

3.2 DTRO 膜系统

DTRO 膜系统的目的是在现有渗滤液及浓缩液的基础上,对进水再次浓缩脱盐处理,降低后续单元浓缩处理的规模。

DTRO 膜系统包括原水箱、滤芯进水泵、DTRO膜组件、柱塞泵、滤芯式过滤器、清水箱、浓缩液水箱、加药系统及清洗系统。其中加药系统包括硫酸加药装置1 套,阻垢剂加药装置1 套,消泡剂加药装置1 套,氢氧化钠加药装置1 套;清洗系统包括清洗箱、清洗泵。

DTRO 膜系统来水包括三方面:预处理后出水、蒸发冷凝水及卷式RO 浓水。设计进水量Q=530 m3/d,运行压力为9.0 MPa,清水回收率为67%,每天运行时间为20 h。DTRO 膜组件单支膜面积为9.4 m2,膜通量为9~10 L/(m2·h),膜组件数量为200 支,化学清洗周期为2 周。

3.3 特种分离膜系统

特种分离膜系统的目的是利用特种分离膜分离相对分子质量为800~1 200 及以上有机物的特性,用于对DTRO 膜系统的浓缩液进行有机物分离,将有机物从浓缩液中分离出,以减轻后续蒸发系统的污堵情况。

特种分离膜(DTNF)是一种特殊的深度纳滤膜,采用特殊工艺制成的孔径比普通纳滤稍大,可用于分离浓缩液中大分子质量的有机物,一般可用于食品行业、制浆行业的提纯,亦可用于对渗滤液浓缩后的废液中大分子有机物的分离,以降低后续蒸发系统的污堵情况,降低蒸发系统的清洗频次,从而间接增大系统处理量,同时可以增加设备使用寿命。

特种分离膜系统包括进水泵、特种分离膜组件、高压泵、过滤器、分离膜浓缩液罐、清水中转水箱、加药系统及清洗系统。其中加药系统包括阻垢剂加药装置1 套,还原剂加药装置1 套;清洗系统包括清洗箱、清洗泵。

特种分离膜系统设计进水量Q=175 m3/d,运行压力为1.2~1.6 MPa,清水回收率为95%,每天运行时间为20 h。DTRO 膜组件单支膜面积为34 m2,膜通量为10~16 L/(m2·h),膜组件数量为20 支,化学清洗周期为2~3 周。

3.4 卷式RO 系统

卷式RO 系统的目的是利用卷式RO 膜具有截留有机物、盐分能力强的特点,用于对DTRO 膜系统的清液进一步脱盐、截留有机物。

卷式RO 系统包括进水泵、RO 膜组件、高压泵、过滤器、RO 浓水箱、清水箱、加药系统及清洗系统。其中加药系统包括阻垢剂加药装置1 套,还原剂加药装置1 套;清洗系统包括清洗箱、清洗泵。

卷式RO 系统设计进水量Q=360 m3/d,运行压力为1.2~1.6 MPa,清水回收率为87%,每天运行时间为20 h。RO 膜组件单支膜面积为37 m2,膜通量为15~20 L/(m2·h),膜组件数量为30 支,化学清洗周期为4~6 周。

3.5 离子交换树脂

离子交换树脂的目的是采用氨氮树脂吸附剂对最终排放清水中超标氨氮进行吸附,以保障最终排放清水中的氨氮达标。

除氨氮树脂含有磺酸基(—SO3H)为酸性基团,可与水中含有的NH4+发生离子交换而除去氨氮。当树脂吸附饱和之后,使用5%的HCl 溶液进行再生;此时,再生液中的H+与树脂官能基团上吸附的NH4+进行离子交换,使树脂恢复交换容量。

离子交换树脂系统包括离子交换罐、除氨氮树脂、进水泵、过滤器、再生系统。

离子交换树脂系统设计进水量Q=360 m3/d,运行压力为0.1~0.2 MPa,再生周期为5~7 d。

3.6 低温负压蒸发系统

低温负压蒸发系统,又称为“低温负压强制循环蒸发技术”,目的是对特种分离膜系统的清液进行蒸发脱盐处理,以最大限度地提高整个系统的清液回收率,从而大大减少最后固化的浓液量,降低系统处理的成本。

负压蒸发法是利用水在负压条件下沸点降低的特点解决了在高温下浓缩液中氯离子的腐蚀以及高温下大量有机物进入冷凝水中的问题,提高了蒸发效率及冷凝水水质。pH 对负压蒸发的影响较大,因为pH 会影响溶液中有机酸与氨的挥发性能,调节pH 能防止氨氮的逸出〔16〕。关键〔17〕研究了负压真空蒸发工艺处理RO 膜截留浓缩液的分离情况,完成了有机污染物与水分的分离,为实际应用提供了参考。李夔宁等〔18〕的实验结果表明,负压蒸发法有利于COD 的去除,降低pH 对氨氮的去除有明显的效果。

低温负压强制循环蒸发技术是在传统MVR 蒸发工艺的基础上升级改良的新一代蒸发技术。通过增加真空稳压系统,实现负压、低温蒸发,避免了高温蒸发导致的无机盐泥结垢和有机物变性结垢问题,仅需电能作为动力。整个系统包括两级强制循环换热器、两级强制循环分离器、冷凝水预热器、物流预热器、冷凝器、冷凝水罐、膨胀罐、进料罐、调酸罐、母液罐、两级压缩机、密闭式隔膜压滤机、电蒸汽发生器、冷却塔系统、进料泵、两级循环泵、冷凝水泵、母液泵、真空泵、冷却循环水泵、盐酸泵、空压机、盐酸加药装置。

特种分离膜清液由水泵送到调酸罐,调酸后进入进料罐,由原料泵加压后进入一级板式换热器及二级预热器加热到约64 ℃,再进入一级强制蒸发器内,一级强制蒸发器管内的原料与管外加热蒸汽换热使原料温度升高,进入一效分离器后闪蒸,分离器把水蒸气中的液滴从蒸汽中分离除去形成二次蒸汽。一级物料靠泵送入二级强制蒸发器壳体内,二级强制蒸发器管内的原料与壳层蒸汽换热使原料温度升高,进入二效分离器后闪蒸,分离器把水蒸气中的液滴从蒸汽中分离除去形成二次蒸汽,一、二级二次蒸汽进入压缩机,压缩机前配置膨胀罐,防止料液进入压缩机,水蒸气被压缩后温度和压力升高,较高温度的水蒸气进入一、二级强制蒸发器换热管外面,与管内原料换热,水蒸气放出潜热被冷凝为冷凝水。冷凝水在一、二级换热器的换热管底部汇集后进入冷凝水罐。一级强制蒸发器内的原料被浓缩后,被泵入二级强制蒸发器,然后入压滤机分离,母液泵回系统蒸发。

不凝汽冷却器、调节阀、汽水分离器、真空泵组成稳压系统,保证蒸发器在设计负压环境中工作,保证蒸发温度稳定在低温蒸发要求范围内。

低温负压蒸发系统设计进水量Q=160 m3/d,冷凝液回收率为82%,最终排出的母液为15%,结晶盐为3%,每天运行时间为20 h,硫酸投加量为250 kg/d,蒸发系统化学清洗周期为1~2 周。

3.7 污泥脱水系统

污泥脱水系统,用于处理软化及预处理的混凝沉淀排放的物化污泥,采用1 台自动隔膜板框压滤机对污泥进行压滤脱水,每天产生污泥量为950 kg。

自动隔膜板框压滤机工作原理:隔膜压滤机与普通厢式压滤机的主要不同之处就是在滤板与滤布之间加装了一层弹性膜隔膜板。运行过程中,当入料结束,可将高压流体介质注入滤板与隔膜之间,这时整张隔膜就会鼓起压迫滤饼,从而实现滤饼的进一步脱水,就是压榨过滤。

污泥脱水系统主要包括污泥储存池、污泥进料泵、自动隔膜板框压滤机、污泥存储间及污泥脱水控制系统。

污泥脱水系统设计处理量:设计1 台过滤面积为100 m2的自动隔膜板框压滤机,每日压泥3 次,每次压泥时间为4~5 h;每次压绝干污泥量为0.45 t,满足系统排泥量。

3.8 三相固化系统

三相固化系统,又称为“固定/稳定化技术”,固化/稳定化技术处理废液是利用一定的化学添加剂(固化剂)使其失稳脱水最终成为不可逆的常态固体〔19〕。目前固化/稳定化技术已成为废弃物的重要处置手段〔20〕,同时在放射性废液、含重金属废液等危险废液的处置中有较多的研究和应用〔21-22〕。S. Y. HUNCE 等〔23〕采用该法进行了垃圾渗滤液反渗透浓缩液的处理研究,结果显示,水泥与不同集料的组合均取得了良好的处理效果,浸出液中TOC、氨氮、重金属均得到有效去除,浸出液水质达到欧盟相关排放标准。

三相固化系统,收集特种分离膜浓液及低温负压蒸发系统的母液,混合后进入三相固化系统,通过投加吸附剂、稳定剂、固化剂、固化增强剂和微量其他外加剂等物料,对浓液和母液进行固化,固化后进行打包填埋。

三相固化系统主要包括搅拌设备主体、粉料储存料仓3 座、粉料输送机3 台、吸附剂秤、灰料秤、母液秤、液体外加剂装置、供气系统、控制系统。其运行原理为:采用母液秤对特种分离膜浓液及低温负压蒸发系统的母液进行称量,吸附剂秤及灰料秤分别对各吸附剂、灰料(可以采用水泥、石灰、灰土等干料)进行称量;按照中试确定的各干料投加比例,另外再辅以固化增强剂和微量其他外加剂等物料,统一混合于搅拌主体设备内。通过物理、化学作用,将浓缩液中的各种有机物、盐分、重金属等有害物质束缚、固化、稳定。通过中试实验确定:初步固化后的物料呈固流态状,采用双层HDPE 膜吨袋装料,再通过叉车运输至晾晒场,20 ℃环境温度下晾晒6~8 h,10 ℃环境温度下晾晒16~24 h 后可硬化打包。打包后运输至填埋场进行填埋。

三相固化系统设计处理量Q=35 m3/d,每天运行时间为4 h,最终形成的固化料为55 t 左右,每天固化完之后对固化系统进行清洗。

4 结果与讨论

4.1 进水水质情况

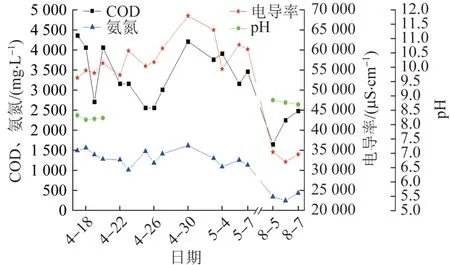

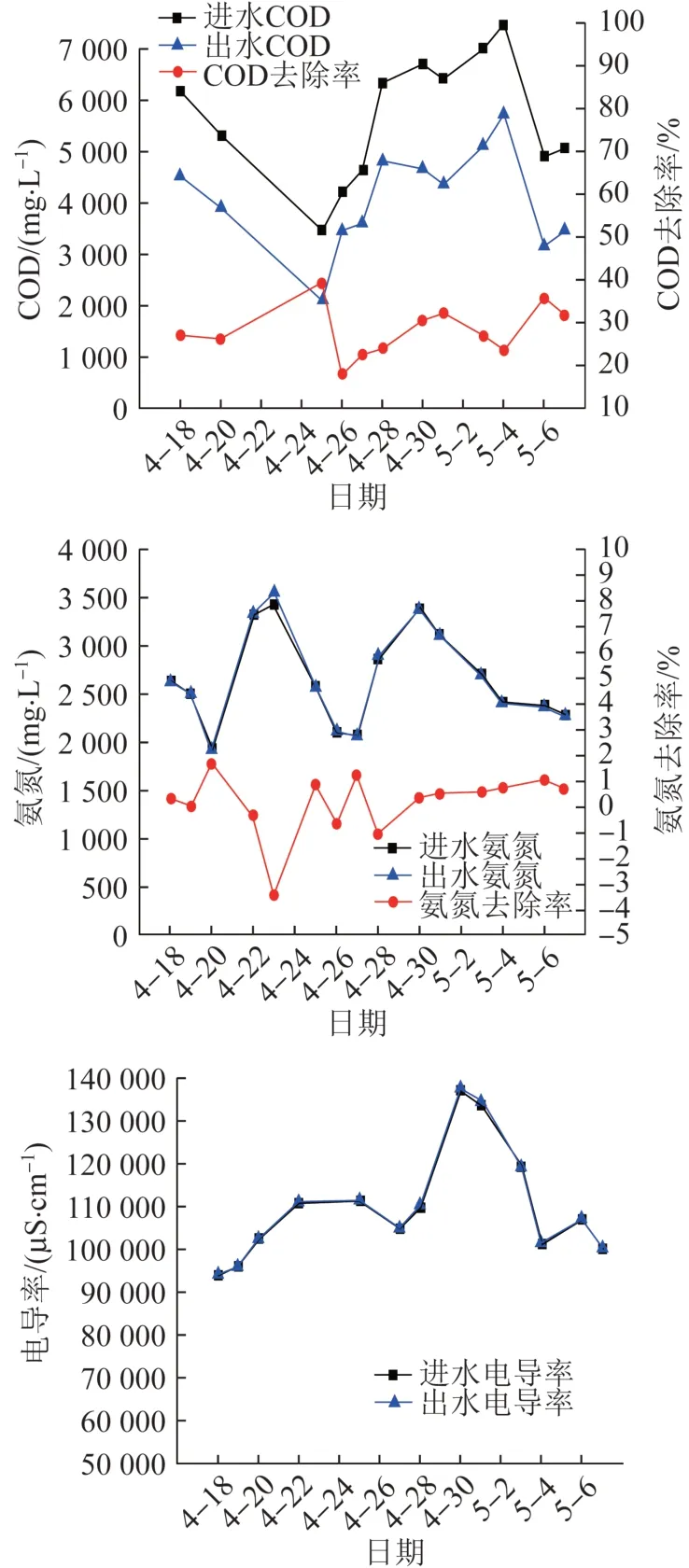

该项目自2019 年正式运行,至今近3 a,现截取3 个月内现场化验数据,得出系统进水水质变化波动,结果如图2 所示。

图2 系统进水水质情况Fig.2 System inlet water quality

由图2可知,系统进水水质波动较大,主要是受下雨影响,下雨天对系统有稀释作用。在运行初期,系统COD 在2 500~4 500 mg/L 之间波动,氨氮在1 000~1 700 mg/L之间波动,电导率在50 000~70 000 μS/cm之间波动(前期电导率逐渐升高,与蒸发、固化没有运行有一定的相关性)。后期受雨季影响,进水COD为2 000 mg/L 左右,氨氮为500 mg/L 左右,电导率为35 000 μS/cm 左右。

4.2 软化及预处理系统运行情况

运行初期采用投加液碱进行软化除硬,运行过程发现超滤膜通量下降较快,运行1 d 就需要进行清洗,分析其原因主要是投加液碱产生的悬浮物细小,沉淀效果差,膜堵塞严重,后期通过中试实验确定采用氧化钙和碳酸钠进行除硬。投加大量的氧化钙和碳酸钠后悬浮物颗粒变大,沉淀效果显著,膜清洗频率延长,但药剂投加量较大。系统运行数据如图3所示。

图3 超滤运行情况Fig.3 Ultrafiltration operation

由图3 可知,预处理除硬系统进水水质波动大,污染物去除率也波动较大,大部分时间对COD 没有去除效果,电导率也变化不大,大部分时间氨氮去除率为20%,其主要原因是除硬系统将pH 调节至9.4以上,溶液中的氨氮部分溢出。预处理除硬系统主要是为了去除钙镁离子,运行初期采用投加液碱除硬,超滤膜通量衰减较快,系统需1 d 清洗1 次,后期采用投加石灰和碳酸钠除硬,系统沉淀效果较好,但药剂投加量加大,沉淀的化学污泥量大,污泥脱水系统衔接不上,对污泥脱水系统进行扩容。超滤系统采用高速错流的方式,大流量的超滤浓缩液回到产水区,浓缩液中的颗粒物不但累积还降低了膜通量。

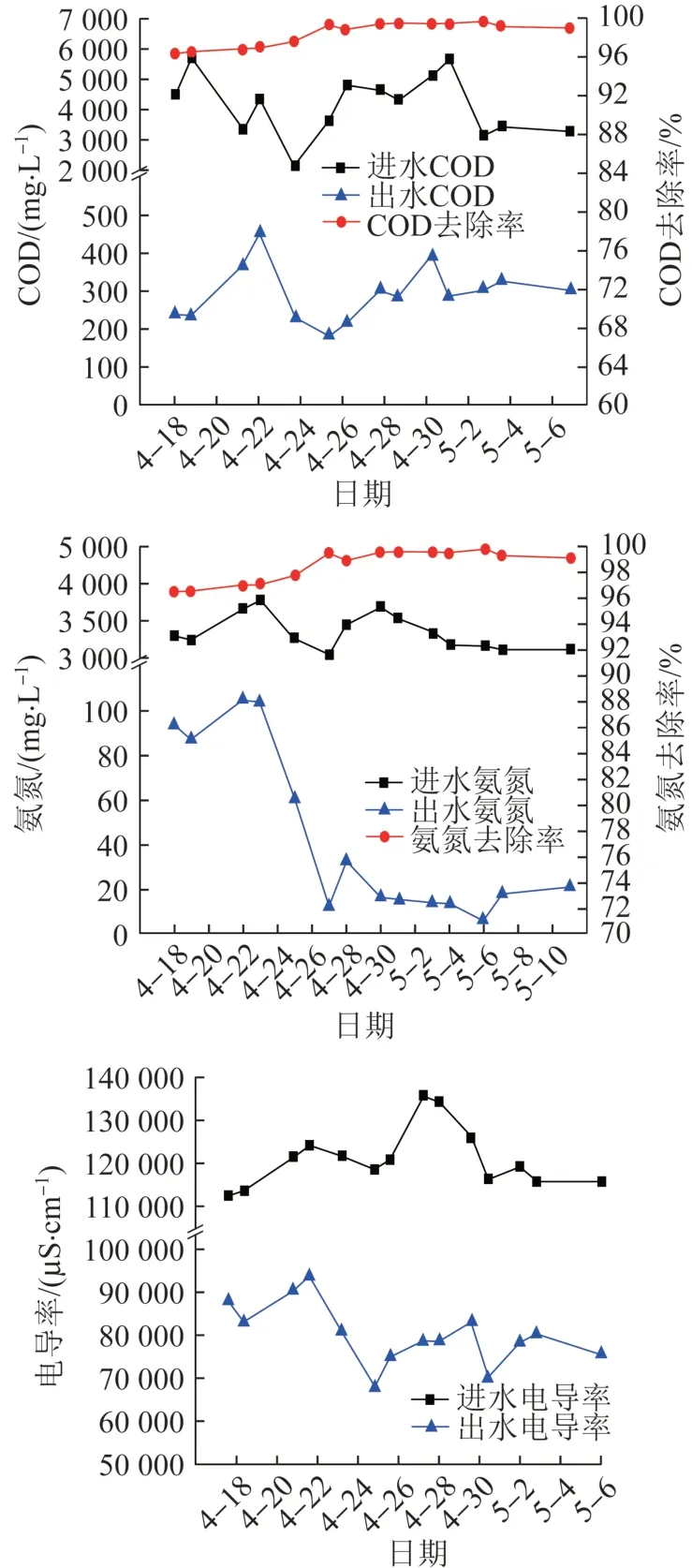

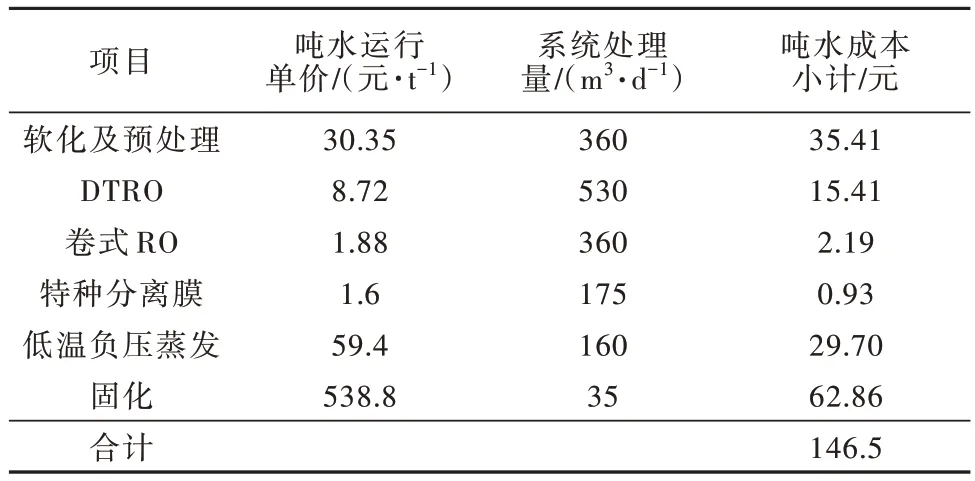

4.3 DTRO 膜系统运行情况

目前DTRO 进水来源主要有3个方面,超滤产水、蒸发产水、RO 浓液。当蒸发系统不开机,没有水来稀释超滤产水,DTRO 产水率只有46%。如果超滤膜不出水,只有蒸发来水,DTRO 产水率可达80%。如果2个换热器同时开机,HPRO 产水率为62%~69%。系统水质如图4所示。

图4 DTRO 进出水质Fig.4 DTRO in and out water quality

由图4可知,DTRO 系统虽然进水水质波动较大,但出水水质较稳定,COD 保持在25 mg/L 以下,氨氮保持在20 mg/L以下,电导率保持在700 μS/cm 以下。

4.4 卷式RO 膜系统运行情况

目前,卷式RO 系统运行压力为1.4 MPa,产水率为89%。由于DTRO 产水水质较好,主要是氨氮不达标,经卷式RO 处理后,出水COD 保持在10 mg/L以下,氨氮保持在8 mg/L 以下,电导率保持在200 μS/cm 以下。

4.5 特种分离膜系统运行情况

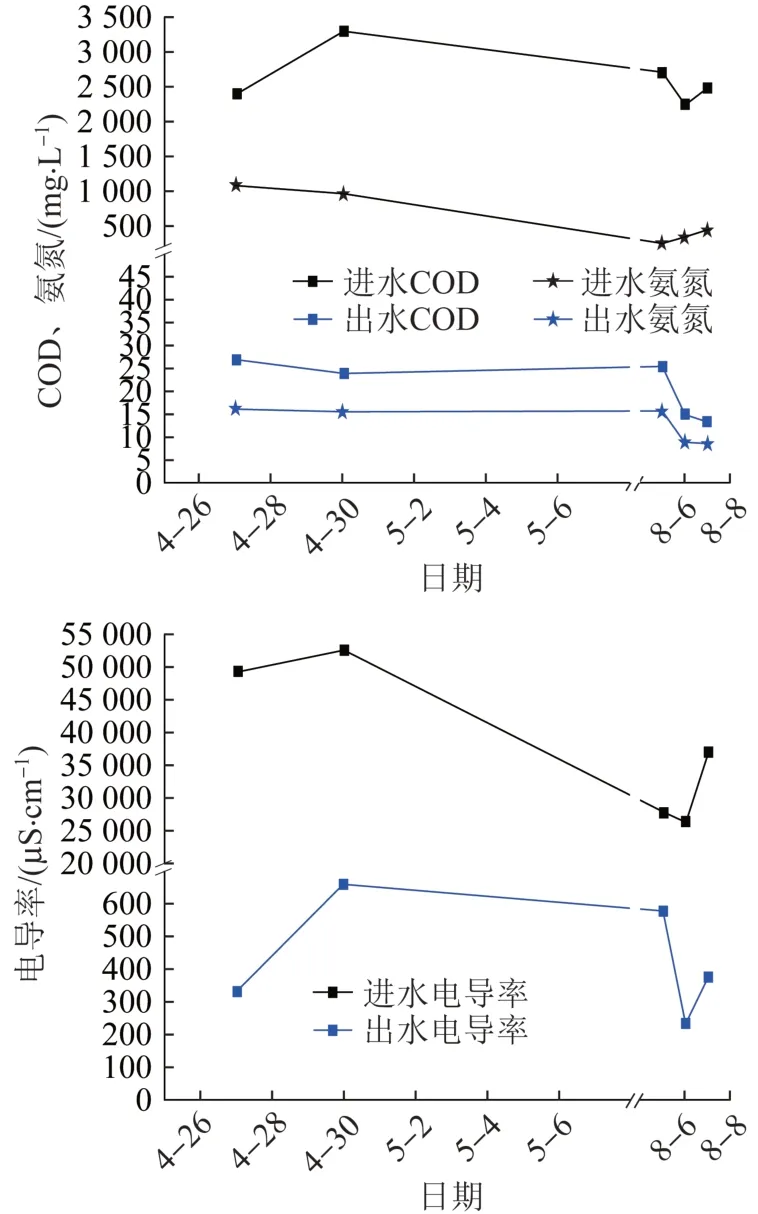

DTRO 系统产生的浓缩液进入特种分离膜系统将二价离子和大分子有机物分离后进入蒸发系统,降低蒸发系统结垢和起泡问题。目前,特种分离膜产水率为90%~95%,特种分离膜进出水水质如图5所示。

图5 特种分离膜进出水水质情况Fig.5 The water quality of the influent and effluent of the special separation membrane

由图5可知,特种分离膜系统对COD 的去除率可保持在30%左右,对氨氮几乎没有去除效果,电导率也变化不大。

4.6 低温负压蒸发系统运行情况

膜浓缩液经特种分离膜预处理后进入蒸发系统进一步分离提纯,蒸发系统运行方式为酸性条件下,低温,负压运行。运行初期进水pH 为5 左右,管道结垢严重,5 月份之后将进水pH 降至2 左右,结垢现象减缓。目前蒸发系统7~8 d 冲洗1 次,每2 个月需对换热器清洗1 次。蒸发系统出水水质如图6所示。

图6 蒸发系统进出水水质情况Fig.6 The water quality of the inlet and outlet water of the evaporation system

由图6 可知,蒸发系统产水COD 为350 mg/L左右,氨氮和进水pH 有关,当进水pH 为5 时,产水氨氮为100 mg/L 左右,当进水pH 为2 时,产水氨氮为20 mg/L 左右,产水电导率为250 μS/cm。

4.7 污泥脱水系统运行情况

软化除硬系统运行初期采用投加液碱除硬,产生的化学污泥细小,板框压滤机脱水效果差,后期采用投加氢氧化钙和碳酸钠进行除硬,沉淀污泥量较大,可以脱泥,但除硬系统产生的化学污泥量较大。除硬系统设置每3 h 排一次泥,排泥时间为10 min,每日产生的绝干污泥量近1.0 t。

4.8 三相固化处理系统运行情况

蒸发母液和特种分离膜浓液属于高COD、高氨氮、高盐废水,处理难度极大,最终采用三相固化处理系统实现全量化处理。环境温度对固化时间影响较大,在环境温度为20 ℃时,可按照固液比1∶1 运行,固化时间为6~8 h 左右。在环境温度为10 ℃左右的阴冷天气时,按照固液比1∶1 运行,上层会出现水层,固化时间需要16~24 h 左右。

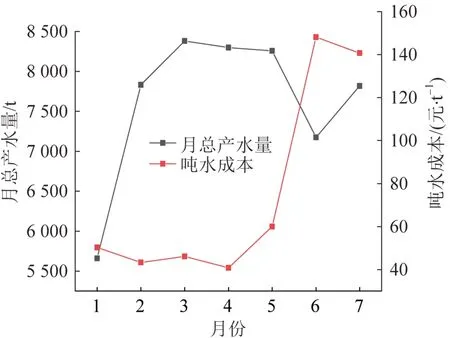

4.9 经济运行指标

系统运行费用情况如图7、表2 所示。

图7 运行实际产水量和运行费用情况Fig.7 The actual water production and operating costs of the operation

表2 系统运行费用情况Table 2 A summary of the operating costs of the system

由图7、表2可知,前3个月蒸发系统和固化系统尚未开启,吨水成本较低,5月份蒸发系统正常运行吨水成本增加,6月之后三相固化系统正常运行,吨水成本接近全量化处理成本,吨水成本为140元/t左右(不包含人工费、折旧费)。

5 结论

1)工程实践证明,采用“软化预处理+DTRO+特种分离膜+低温负压蒸发技术+三相固化技术”组合工艺处理国内垃圾填埋场后期及封场渗滤液,系统运行稳定,不产生浓液,彻底解决浓缩液回灌问题,可实现全量化处理的要求。

2)该工艺对垃圾填埋场后期及封场渗滤液进行处理,清水回收率高,最高可达到90%~95%,固化后填埋物少,仅为5%~10%,出水水质COD≤60 mg/L,BOD5≤20 mg/L,氨氮≤8 mg/L,总氮≤20 mg/L,SS≤6 mg/L。

3)液相和固相处理系统优势互补,系统运行稳定,能耗较低,综合吨水处理成本低于150 元/t。