MVR 蒸发结晶技术在光纤制品洗气高盐废水处理中的应用

张雷泽雨,邓先涛,王淑娟

(武汉凯迪水务有限公司,湖北武汉 430074)

MVR 是机械式蒸汽再压缩技术(Mechanical vapor recompression)的简称,是利用蒸发系统自身产生的二次蒸汽及其能量,经蒸汽压缩机压缩做功,提升二次蒸汽的热能,如此循环向蒸发系统供热,从而减少对外界能源需求的一项节能技术〔1〕。从蒸发器中出来的二次蒸汽经过压缩机压缩,温度和压力升高,焓值增加,作为加热蒸汽使用,使物料维持其蒸发温度,而加热蒸汽本身则冷凝为水。

蒸发器通常分为升膜蒸发器、降膜蒸发器和强制循环蒸发器,针对不同物料的物性不同,选择的蒸发器类型也不同。例如沸点较低的溶液以及挥发性有机物的蒸发通常采用升膜蒸发器;水溶液等不易结晶物料的蒸发通常采用降膜蒸发器;高浓度易产生结晶的盐溶液则采用强制循环蒸发器。含盐废水蒸发若使用列管换热器易在管壁内侧结晶造成堵塞,且需要定期清洗,清洗难度较大,清洗周期较短,而选择外置式板式换热器可以有效避免此类问题〔2〕。

本研究以某光纤制品厂洗气含盐废水处理工程为例介绍“外置式板式换热+闪蒸+MVR”技术的实际运行情况,以期为高盐废水处理工程提供参考。

1 工程设计

1.1 工程概况

该光纤制品厂的高含盐废水主要来源于生产过程中所产生的含少量SiO2与HCl 的废气,废气经H2SO4、NaOH 的洗气塔后,会产生含有Na2SiO3、NaCl、Na2SO4的含盐废水,水中离子以Na+、SiO32-、Cl-、SO42-为主,原水水质如表1 所示。

表1 原水水质Table 1 Quality of raw water

该工程以去除TDS、冷凝水回用和废盐回收为目标。工程设计处理水量为72 m3/d,设计出水>65 m3/d,回收率>90%;设计原水TDS 为70 000 mg/L,冷凝水TDS<1 000 mg/L,设计脱盐率>98%,废盐达到《工业盐》(GB/T 5462—2015)回用指标。MVR 系统接纳并处理废水处理单元排出的高含盐水,冷凝水回用作厂内循环水,结晶盐外运。

该光纤制品厂对厂区内安全、环境要求较高,每日产生废水量稳定,要求废水处理系统稳定性好、故障率低、维护方便。传统MVR 通常由预处理、蒸发、结晶等多过程系统组成〔3〕,具有只能在结晶析出点以下浓缩、对悬浮物要求苛刻、内置式换热器难以维护、易结垢、清洗周期短等缺点,无法满足该工程需要。因此,本工程选择了蒸发和结晶在同一系统内,浓缩倍率高、不易结垢、清洗周期长、易于维护、占地面积小和运行稳定的处理技术。

1.2 高含盐废水的沸点升

根据原水水质情况可以得知废水中的TDS 主要为NaCl 与极少量的Na2SO4,因此计算沸点升高仅考虑NaCl 浓度。范特霍夫沸点升高公式:

式中: ΔTb——沸点升,℃;

Kb——水沸点升高常数,0.512;

i——范特霍夫因子,2;

m——质量摩尔浓度,mol/kg;

C——质量浓度,g/L;

M——分子质量,58.5 g/mol;

ρ——100 ℃时水的密度,g/cm3。

不同进液浓度高盐废水的沸点升计算如表2所示。

表2 沸点升计算Table 2 Boiling point calculation

高盐废水经蒸发后溶液沸点将达到109.13 ℃。废水浓缩终点盐质量浓度按3.92×105~4.25×105mg/L计,系统的设计运行温度为113 ℃,设计出盐的压力为20.68 kPa。

1.3 工艺流程说明

高含盐废水MVR 工艺流程如图1 所示。

图1 MVR 工艺流程Fig.1 Flow chart of MVR process

原水在原水箱内储存,通过进料泵在预换热器预升温后进入由蒸发器、循环泵、换热器组成的循环单元。生蒸汽用于启动时系统升温与系统热量补充,原水在循环单元内循环浓缩,当到达一定浓度后通过气动阀门的控制将浓缩液排入稠厚器结晶,再进入离心机脱水。稠厚器产生的母液流入母液箱,由母液泵输送至蒸发器。蒸发器为强制循环蒸发器,利用闪蒸原理,废水进入蒸发器后由于压力降而发生闪蒸,产生二次蒸汽和饱和液,二次蒸汽进入蒸汽压缩机压缩做功后与换热器进行热量回收。

1.4 主要设备参数

1)循环泵1 台,采用的是强制循环离心泵,Q=1 000 m3/h。

2)蒸汽压缩机1 台,蒸汽压缩机采用的是罗茨式蒸汽压缩机,单台流量3.0 t/h。

3)换热器采用的是板式换热器,包含:换热器1 台,设计温度135 ℃,换热面积185.37 m2;预换热器1 台,双通道,设计温度135 ℃,换热面积2.30 m2。

4)蒸发器1 台,直径 2 100 mm,高度6 100 mm,容积20 m3。

5)稠厚器1 台,有效容积6.0 m3。

6)离心机1 台,刮刀离心机,处理量1.5 m3/h。

7)除雾器1 台,折流板除雾器,处理量3.0 t/h。

8)喷雾水泵2 台,喷雾水泵采用耐高温气动隔膜泵,Q为0~2.95 m3/h。

9)各种规格管道,耐压等级PN1.0 MPa,管道材质:废水管2205/316L 材质,蒸汽管2205 材质,压缩空气管304 材质。

1.5 工艺对比分析

本工程与传统MVR 工艺技术对比如表3 所示。

表3 本工程与传统MVR 工艺技术对比Table 3 Comparison between this project and traditional MVR process technology

本工程采用“外置式板式换热+闪蒸+MVR”工艺,闪蒸过程发生在蒸发器内部,结晶盐沉在蒸发器内,不需单独设蒸发罐和结晶罐〔4〕。而板式换热器的传热系数是列管式换热器的3~5 倍,板式换热器不仅传热系数高,还可通过增加板片数量来提高换热面积,且板式换热器流道较大,可利用湍流的自净效应防止形成污垢〔5〕。换热器外置后清洗和更换更方便。

2 运行情况

2.1 系统运行情况

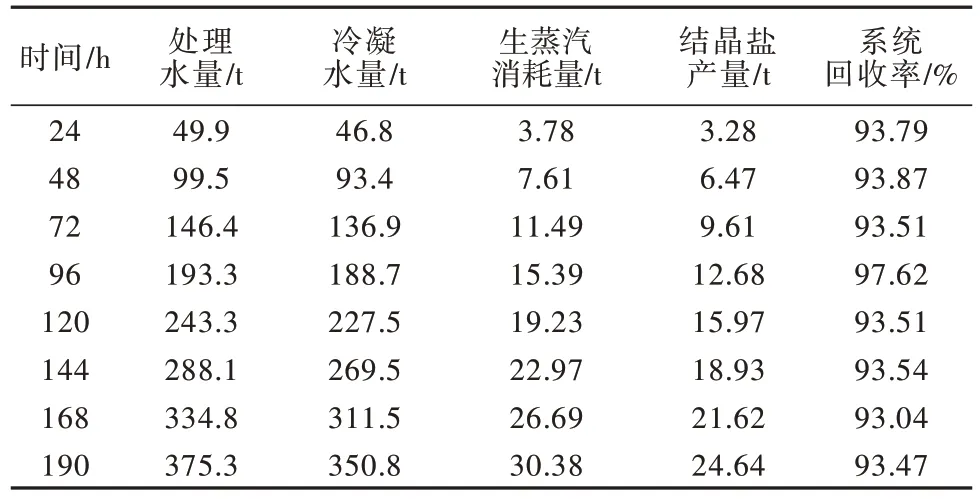

本研究以大修停机前190 h 的运行数据作为分析依据,此前系统已连续运行35 d,根据运行情况,系统清洗周期为45 d。此次总处理原水量为375.3 t,平均每小时处理水量为2 t,共消耗生蒸汽30.38 t,系统脱盐率为99.23%,共产生冷凝水350.8 t,系统回收率为93.47%。具体情况如表4 所示。

表4 运行结果Table 4 Running result

系统蒸汽冷凝水和结晶盐检测结果如表5 所示。

表5 蒸汽冷凝水和结晶盐检测结果Table 5 Results of steam condensate and crystal salt detection

由表5 可知,冷凝水各指标低于《工业用水水质》(GB/T 19923—2005)中表1 敞开式循环冷却水系统补充水指标,并达到厂循环水回用标准。系统高浓度浓缩液经离心脱水共产生精制工业盐(工业湿盐)约为24.64 t,经检测结晶盐的指标达到《工业盐》(GB/T 5462—2015)中表1 精制工业盐(工业湿盐)一级标准。离心脱水后的工业湿盐由吨包装置(2 t)打包后存放于车间内,在厂内不进行提纯处理,定期外运至附近散装工业盐用户,经解包、溶解、再加工后重复利用。

2.2 蒸发器的运行

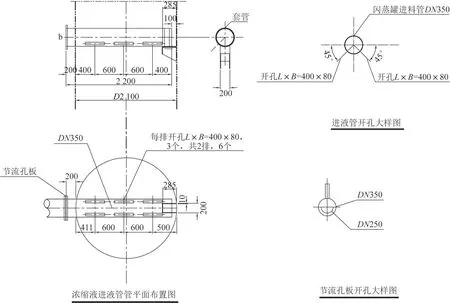

蒸发器为闪蒸强制循环蒸发器,蒸发器内的布水方式采用节流孔板与管道开孔,节流孔板可起到限流稳压的作用,管道开孔保证浓缩液的布水均匀,增大了蒸发器内液体接触面,增强了热量传递效率。设计进液流速为1.5 m/s,节流孔板安装位置与开孔如图2 所示。

图2 节流孔板安装位置与开孔Fig.2 Installation position of orifice plate and pipe opening

运行的同时需防止蒸汽夹带盐进入压缩机。由于同一温度下蒸汽密度随着压力的升高而增大,蒸汽与水的密度差减小,导致水与蒸汽重力分离的效果变差,蒸汽带水能力增强,溶盐能力也随着压力的升高而增强,蒸汽中盐的分配系数也增大,盐的溶解度增大。因此在蒸发器内部设置了旋流板除沫器进行除沫,促进蒸汽中水与汽的分离而达到降低盐浓度的目的,可充分保证气液的分离效果,蒸发器与旋流板除沫器如图3 所示。

图3 蒸发器与旋流板除沫器Fig.3 Evaporator and cyclone defroster

蒸发器上安装带远传功能的温度计、压力表、液位计,数值变化如图4 所示。

图4 蒸发器运行参数曲线Fig.4 Parameter curve of evaporator operation

由图4 可知,蒸发器内液体温度保持在116.7 ℃,蒸发器内设计温度为113 ℃,运行时蒸发器内温度较设计温度〔6〕高出3~4 ℃。蒸发器运行液位控制在1 250 mm,液位低于1 250 mm 时通过进料母管三通阀补充原水,顶部压力为20.68 kPa(表压),饱和蒸汽温度为105 ℃。由蒸发器规格尺寸与液位变化可计算实际蒸发量为2 t/h。

2.3 循环泵的运行

采用300 倍的循环倍率,使浓缩液在换热器与二次蒸汽换热,实现低温升循环紊流换热。循环泵运行参数曲线如图5 所示。

图5 循环泵的运行参数曲线Fig.5 Circulating pump running parameter curve

由图5 可知,循环泵出口温度为116 ℃,压力为0.4 MPa(表压),根据循环泵特性曲线可知浓缩液循环量约为750 m3/h,实际处理原水量为2 m3/h。循环泵转速为1 000 r/min,运行电流为181.8 A,平均运行功率为102.35 kW,额定功率为132 kW,相较额定功率降低22.5%。

2.4 压缩机的运行

蒸汽压缩机是MVR 系统的核心部件,安装时压缩机与电机的同心度必须调整一致,并定期检查,一旦出现喘振、噪音应立即停机检查,设计时考虑30%的压缩机喘振裕度,期间运行稳定〔7〕。系统内不凝性气体〔8〕(如O2、CO2、N2等)的积累会影响换热效果。由于气体的不凝结,稀释了作为加热介质的蒸汽,会直接影响传热效率。因此在压缩机出口管道上加装了排气阀,对MVR 系统内不凝气进行排放。

蒸汽压缩机主要运行参数如图6 所示。

由图6 可知,压缩机设计处理量为3 t/h,实际处理量为2 t/h,压缩机进口温度为105.5 ℃,蒸汽压缩机出口温度为120 ℃,压缩机温升为15 ℃,压缩机的运行电流为230 A,频率为34 Hz。

2.5 换热器的运行

换热器流道形式为三通道,热媒分别为二次蒸汽与生蒸汽,冷媒介质则为浓缩液。换热器进口、出口温度的运行曲线如图7 所示。

图7 换热器进口、出口温度运行曲线Fig.7 Temperature operation curve of inlet and outlet of heat exchanger

由图7 可知,浓缩液的进口平均温度为115.9 ℃,出口平均温度为117.9 ℃,浓缩液循环量为750 m3/h,循环倍率与设计相匹配,平均温升2 ℃,升温所需热约为6 300 kJ/h;热媒介质为经压缩机压缩后的二次蒸汽,二次蒸汽进口平均温度为120.8 ℃,出口平均温度为118.8 ℃,蒸汽量为2 t/h。二次蒸汽所提供的热为4 036 kJ/h,生蒸汽所提供的热为2 560 kJ/h,换热器热效率为95%(管道均做保温)。

3 经济性分析

该工程按3 t/h 蒸发量设计,实际处理量为2 t/h,蒸发系统温升为3 ℃,系统设备总成本为126 万元。设备按10 年折旧计,设备折旧费用为12.6 万元/a。

该工程主要耗电设备为设备电机、循环泵、蒸汽压缩机等,用电量为190 kW·h〔电费0.5元/(kW·h)〕,电费为95 元/h。

该工程设计生蒸汽消耗量为0.24 t/h,实际生蒸汽消耗量为0.16 t/h(蒸汽费180 元/t),蒸汽费为28.8元/h。

该工程每天将产生约3.2 t 一级工业湿盐(氯化钠质量分数为96%),处置费用为管理费和运输费,处置成本约为6.25 元/h。

综上所述,该工程全系统实际运行成本为130.05元/h,每吨废水处理成本为65.03 元,每日运行按20 h计算,每年运行按300 d计算,则运行成本为78.03万元/a,年总成本为90.63 万元,投资和运营成本在国内处于可接受的范围〔9〕。

4 结语

1)采用MVR 蒸发结晶系统对光纤制品厂的高含盐废水进行深度处理及回用,冷凝水水质可以达到《工业用水水质》(GB/T 19923—2005)标准,结晶盐的指标达到《工业盐》(GB/T 5462—2015)一级标准,无其他污染物外排,最终实现废水的近零排放。

2)该蒸发结晶系统日处理水量为48 t,系统温升为3 ℃,产生的冷凝水全部回用,结晶盐也可直接利用,系统的回收率可达93.47%,脱盐率可达99.23%,清洗周期为45 d。

3)该蒸发结晶系统设备运行情况良好,故障率低,系统投资成本为126 万元,吨水运行成本为65.03 元,同时污染物减排量可观,经济、环境效益显著。

4)该蒸发结晶技术不仅能使企业用水效率提高,还能将废水中的盐变成可利用资源。