电絮凝处理脱硫废水及其用于反渗透预处理的研究

童 欣,刘文杰,龙一飞,胡将军

(武汉大学资源与环境科学学院,湖北武汉 430072)

二氧化硫是燃煤电厂排放的大气污染物,石灰石-石膏湿法烟气脱硫因其效率高达95%得到广泛应用〔1〕,但会产生大量脱硫废水,脱硫废水含有高浓度氯离子、硫酸根离子、钙镁离子、悬浮固体和锌、铅、汞、镍等重金属〔2〕,未经适当处理排入天然水体将会危害公众健康,威胁水生生物的生存〔3〕。

反渗透法(reverse osmosis,RO)是一种成熟、经济和高效的高盐废水处理技术,脱硫废水作为一种高盐工业废水,常采用反渗透技术加以处理〔4〕。为了改善反渗透系统进水水质,提高处理效率减少膜污染,需要对废水进行预处理以去除悬浮固体、重金属、硬度等污染物〔5〕。化学沉淀法效率高,是常用的预处理方法,但化学物质的加入增加了溶解组分,大量污泥容易造成二次污染。与化学沉淀法相比,电絮凝(electrocoagulation,EC)是一种经济、清洁和环保的技术,絮凝剂通过金属阳极在原位溶解产生,无需外加药剂,能节省药剂使用成本,污泥产生量少,降低了后续污染〔6〕。

在电絮凝工艺中,铝、铁、锌、铜、钛常用作牺牲阳极,其中铝和铁因处理效率高、成本低、易于获得而被广泛使用〔7〕。M. KOBYA 等〔8〕采用铁和铝的废料阳极,利用电絮凝法去除城市污水处理厂厌氧污泥脱水单元出水中的磷,去除率达到99%。M. MALAKOOTIAN等〔9〕用铁棒电极电絮凝法去除饮用水的硬度,研究不同情况下的去除率,结果表明,最佳条件下钙和总硬度的去除率分别为98.2%和97.4%。Shan ZHAO 等〔10〕通过电絮凝系统去除采出水的硬度、COD 和浊度,减轻了反渗透膜的结垢。

本研究利用电絮凝-反渗透联用工艺处理脱硫废水,通过电絮凝法预处理脱硫废水,优化电絮凝工艺条件,然后用反渗透技术进一步处理出水,研究预处理对反渗透结果的影响,以期为脱硫废水处理提供技术参考,最后通过EDS、XRD、FT-IR 等表征技术研究电絮凝的反应机理。

1 实验方法

1.1 材料、试剂、仪器及装置

材料:铝板、铁板、不锈钢板,尺寸均为100 mm×100 mm×4 mm;聚醚砜膜。

试剂:氯化锌、硝酸铅、氯化钙、六水氯化镁、硫酸钠、盐酸,37%、氢氧化钠、间苯二胺、均苯三甲酰氯、正己烷,以上试剂均购自国药集团,分析纯。

仪器及装置:电源(山东宏泰源环保科技有限公司),平板膜实验设备(山东博纳生物科技有限公司),pH 计(上海仪电科学仪器股份有限公司),原子吸收光谱仪(美国赛默飞世尔科技有限公司)。

1.2 实验流程

1.2.1 反应条件对电絮凝效果的影响

利用电絮凝法处理脱硫废水,脱硫废水为实验室配制的模拟废水,废水中Cl-、Mg2+、Ca2+、Zn2+、Pb2+质量浓度分别为10 000、1 000、600、10、10 mg/L,实验装置示意如图1 所示。

图1 电絮凝实验装置示意Fig.1 EC experimental setup

向反应槽内加入2 L 废水,阳极为铝板和铁板,阴极为不锈钢板,阳极和阴极交替平行放置,相邻极板之间距离为2 cm,用1 mol/L 氢氧化钠溶液和1 mol/L 盐酸调节初始pH,根据实验需求调整工艺参数,在室温下进行电絮凝反应,检测离子浓度并计算去除率,研究工艺条件对电絮凝处理脱硫废水效果的影响。

1.2.2 电絮凝预处理对反渗透的影响

聚酰胺是常用的反渗透膜材料,根据前人的研究,采用经典的界面聚合法制备聚酰胺膜片〔11-12〕,步骤如下:以聚醚砜膜为底膜,间苯二胺和均苯三甲酰氯为聚合单体,在聚醚砜膜上合成一层聚酰胺分离层,制成聚酰胺膜。用制得的聚酰胺膜进行反渗透实验,处理废水原水和经电絮凝处理后的废水,比较反渗透(RO)和电絮凝-反渗透(EC-RO)2 种工艺的膜通量和污染物去除率,研究电絮凝预处理对反渗透的影响。

1.3 表征方法

为了研究电絮凝法处理脱硫废水的机理,取最佳反应条件下产生的絮凝体和阴极沉积物,在105 ℃下烘干、研磨后,对其进行EDS、XRD 和FT-IR表征测试。

2 结果与讨论

2.1 电絮凝反应条件对脱硫废水处理效果的影响

2.1.1 阳极组合

为了探究铁铝混合阳极电絮凝法的特点,在反应时间为90 min、初始pH 为8、电流密度为8 mA/cm2的条件下,使用“2 铁阳极”、“2 铝阳极”和“1 铁阳极+1 铝阳极”3 种阳极组合处理模拟脱硫废水,结果如图2 所示。

图2 电极组合对Zn2+、Pb2+、Mg2+、Ca2+去除率的影响Fig.2 Effect of electrode assembly on removal of Zn2+,Pb2+,Mg2+ and Ca2+

由图2 可知,使用铝板作为阳极时,前30 min Zn2+、Pb2+、Mg2+、Ca2+去除率最高,40~50 min 时达到稳定;使用铁板作为阳极时,Zn2+、Pb2+、Mg2+、Ca2+去除率在开始时最低,反应进行到50~60 min 左右时,Zn2+、Pb2+、Mg2+、Ca2+去除率超过铝板,约70 min 之后趋于稳定;相比之下,使用铁铝组合阳极,污染物去除率开始能迅速提高,60 min 左右时达到稳定。

氢氧化铝比氢氧化亚铁的溶度积小得多,铝絮凝体形成速率大,在一开始就能更有效地去除污染物〔13〕,但反应继续进行会导致氢氧化铝转变成Al(OH)4-,铝絮体松动坍塌〔14〕,Zn2+、Pb2+、Mg2+、Ca2+去除率变化不大甚至降低。氧化铁的吸附量远高于氧化铝〔15〕,因此铁的去除率逐渐提高并超过铝的去除率,实验结束时仍呈现缓慢增加的趋势。使用“1 铁阳极+1 铝阳极”,反应开始时由铝板溶解提供絮凝体,当铝絮凝体的作用趋于稳定时,Fe3+能继续结合OH-形成铁絮凝体,不仅能维持电絮凝的作用,还能避免铝絮凝体坍塌,因此铁铝阳极组合兼具2 种材料的优点且弥补了它们的缺点,即在短时间内实现较大去除率,达到稳定所需时间较短。

2.1.2 反应时间

在初始pH 为8 和电流密度为8 mA/cm2的条件下,使用“1 铁阳极+1 铝阳极”阳极组合,Zn2+、Pb2+、Mg2+和Ca2+去除率随反应时间的变化情况如图3所示。

图3 反应时间对Zn2+、Pb2+、Mg2+和Ca2+去除效果的影响Fig.3 Effect of reaction time on removal of Zn2+,Pb2+,Mg2+,and Ca2+

由图3 可知,随着反应时间的延长,Zn2+、Pb2+、Mg2+和Ca2+去除率不断提高,这是因为絮凝体产量随时间增加,污染离子被絮凝物吸附和包裹〔16〕。然而Zn2+、Pb2+、Mg2+和Ca2+去除率并未持续增加,当反应进行到60 min 左右时,Zn2+、Pb2+、Mg2+和Ca2+去除率开始趋于稳定,之后变化不大甚至略有下降,可能因为反应时间过长,大量不溶物包裹并吸附在絮体上,使絮凝体的吸附能力下降,而且絮状物还可能分解,导致效果变差。此外,金属极板可能发生钝化,表面形成氧化膜,从而抑制极板溶解。因此,持续增加的电絮凝时间并没有带来不断提高的去除率。从降低能耗和提高反应效率的角度来看,最佳电絮凝时间为60 min,此时Zn2+、Pb2+、Mg2+、Ca2+的去除率分别为96.1%、92.8%、73.9%、47.0%。

2.1.3 溶液初始pH

溶液初始pH 是影响电絮凝性能的重要因素〔14〕。在溶液初始pH 为4~9、反应时间为60 min、电流密度为8 mA/cm2的条件下,研究溶液初始pH对电絮凝反应效果的影响,结果如图4 所示。

图4 溶液初始pH 对Zn2+、Pb2+、Mg2+、Ca2+去除率的影响Fig.4 Effect of initial pH on removal of Zn2+,Pb2+,Mg2+ and Ca2+

由图4 可知,铝和铁羟基络合物的形成大大依赖于溶液pH,随着溶液初始pH 的增加,Zn2+、Pb2+、Mg2+和Ca2+去除率呈增加趋势。当溶液初始pH 为4~6 时,溶液中OH-较少,Zn2+、Pb2+、Mg2+和Ca2+去除率虽有增加但普遍较低;在中性和碱性条件下Al3+、Fe2+和Fe3+的水解产物增加,因此当溶液初始pH 为7~8 时,Zn2+、Pb2+、Mg2+和Ca2+去除率显著提高;然而当溶液初始pH 从8 增加到9 时,Zn2+、Pb2+、Mg2+和Ca2+去除率变化不大,甚至下降,过高的pH 导致铝和铁的氢氧化物溶解形成Al(OH)4-和Fe(OH)4-,絮凝物吸附的污染物被释放,导致去除率降低〔17〕。因此,选择最佳溶液初始pH 为8。

2.1.4 电流密度

电流密度是控制电絮凝处理效果的关键因素,影响絮凝体产生量、絮体尺寸、生长速率及气泡产生速率〔18〕。在溶液初始pH 为8 和反应时间为60 min的条件下,考察电流密度为2~10 mA/cm2时对脱硫废水污染物的去除率,结果如图5 所示。

图5 电流密度对Zn2+、Pb2+、Mg2+、Ca2+去除率的影响Fig.5 Effect of current density on removal of Zn2+,Pb2+,Mg2+ and Ca2+

由图5 可知,当电流密度由2 mA/cm2增加到8 mA/cm2时,Zn2+、Pb2+、Mg2+、Ca2+去除率明显提高;当升至10 mA/cm2时,Zn2+、Pb2+、Mg2+、Ca2+去除效率保持相对稳定。电流密度较小时,絮凝体产生量较少,吸附的污染物少;当电流密度增加时,絮凝体增多,气泡密集且上升速率快,从而增大了絮凝体和气泡接触的几率,电絮凝效果明显提升;当电流密度增加到一定程度时,可能导致电极板发生极化和钝化,阻止阳极进一步氧化溶解〔19〕,过高的电流密度还可能会加剧气浮效果,缩短絮体与污染物离子的有效接触时间,絮凝体还未和离子充分接触就被电极表面产生的微气泡带到溶液表面,降低了电絮凝效率〔20〕。因此,过高的电流密度不利于提高净化效率,综合考虑最佳电流密度选择为8 mA/cm2。

2.2 电絮凝预处理对RO 的影响

为了研究电絮凝预处理对RO 处理脱硫废水的影响,比较了RO 系统直接处理废水和EC-RO 联用处理废水的结果。考察RO 运行时膜通量随时间的变化,结果如图6 所示。

图6 RO 和EC-RO 的膜通量变化Fig.6 Membrane flux changes in RO and EC-RO process

由图6 可知,当过滤开始时,RO 的膜通量显著降低,这是因为水中的钙镁离子浓度较高,90 min 时膜通量急剧下降,说明污染物堵塞了膜的孔隙,导致膜透过性降低。相比之下,经预处理的废水在过滤开始时膜通量变化较小,随时间的增加缓慢下降,实验结束时膜通量约为36.4 L/(m2·h),这种结果可能是因为预处理步骤去除了部分粒径较大的二价离子,尤其是会引起结垢的钙镁离子,减少了膜表面的污染物沉积,因此并未产生明显的膜污染。

RO 和EC-RO 的离子去除率如图7 所示。

图7 RO 和EC-RO 的离子去除率Fig.7 Salt rejection of RO and EC-RO process

相关研究表明,钙离子会降低膜表面电荷,从而减少对溶质离子的排斥〔21〕。由图7 可知,电絮凝预处理去除了部分钙离子和其他离子,因此EC-RO 去除率明显高于未经电絮凝预处理的结果,对Zn2+、Pb2+、Mg2+、Ca2+、Cl-去除率分别为99.5%、99.3%、95.3%、91.0%、80.2%。综上所述,电絮凝预处理能有效减少膜污染,提高出水质量。

2.3 絮凝体和阴极沉积物的表征测试

2.3.1 EDS

对最佳条件下产生的絮凝体和阴极沉积物进行EDS 实验,检测其元素组成及原子数分数,结果如表1 所示。

表1 EDS 测试结果Table 1 EDS analysis results of the element content

Al和Fe 的存在是由于铝和铁极板在电絮凝过程中溶解〔22〕,絮凝体中检测到的Zn、Pb、Ca 和Mg表明絮凝物成功地捕获了污染物离子。4种污染离子元素中Mg 原子数分数最高、Ca 最低,这可以解释Ca2+去除效率低的原因。阴极沉积中的Ca 原子数分数(51.55%)远高于絮凝体中的Ca 原子数分数(0.60%),这意味着Ca2+优先沉积在阴极上。絮凝体中的Zn和Pb 原子数分数(1.37%和1.52%)高于阴极沉积物中的Zn和Pb原子数分数(0.87%和0%),尤其是Zn原子数分数,这意味着重金属主要被絮体捕获和吸附。

2.3.2 XRD

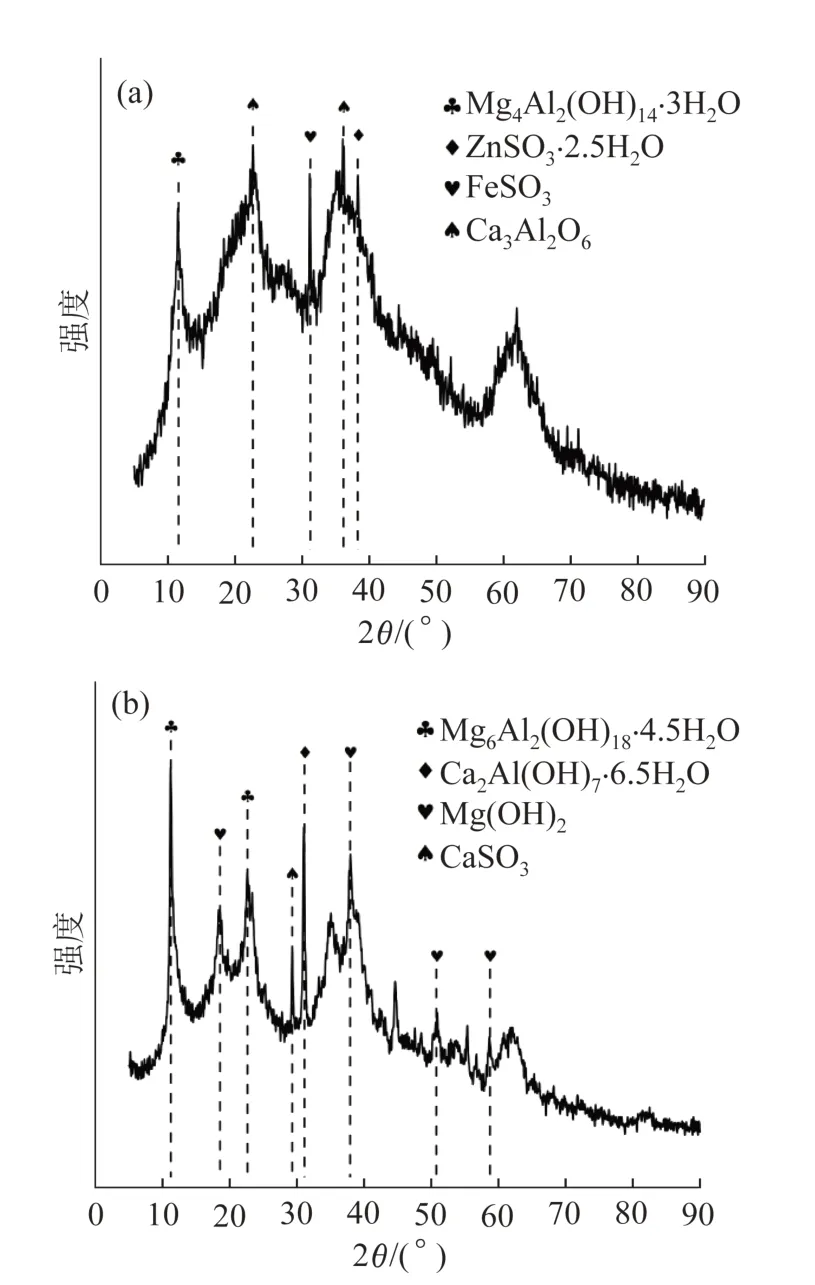

絮凝体和阴极沉积物的XRD 如图8 所示。

图8 絮凝体(a)和阴极沉积物(b)的XRDFig.8 XRD patterns of sludge (a) and deposition on the cathode surface (b)

由图8(a)可知,絮凝体中有Zn2+、Ca2+、Mg2+、Al3+、Fe2+、SO32-,这些离子相互结合形成复杂的絮状物,从废水中被去除。ZnSO3·2.5H2O 和FeSO3的存在证实电絮凝过程中发生了还原反应,SO2-4被还原为SO32-。Ca3Al2O6和Mg4Al2(OH)14·3H2O 的存在意味着Al3+水解形成的多核羟基化合物捕获了Mg2+和Ca2+。XRD 图谱显示出非常宽和浅的衍射峰,布拉格反射强度非常低,表明某些物质是非晶态的〔23〕;由图8(b)可知,阴极沉积物主要由钙、镁和铝的羟基化合物组成,表示阴极发生还原反应生成OH-,部分钙、镁和铝在静电作用下转移到阴极表面,与OH-结合生成羟基化合物。此外,阴极沉积物中存在的CaSO3证实了SO32-与Ca2+反应,有利于去除Ca2+,这能解释为何阴极表面沉积物中Ca 元素浓度较高,说明Ca2+倾向于在极板表面发生沉淀。

2.3.3 FT-IR

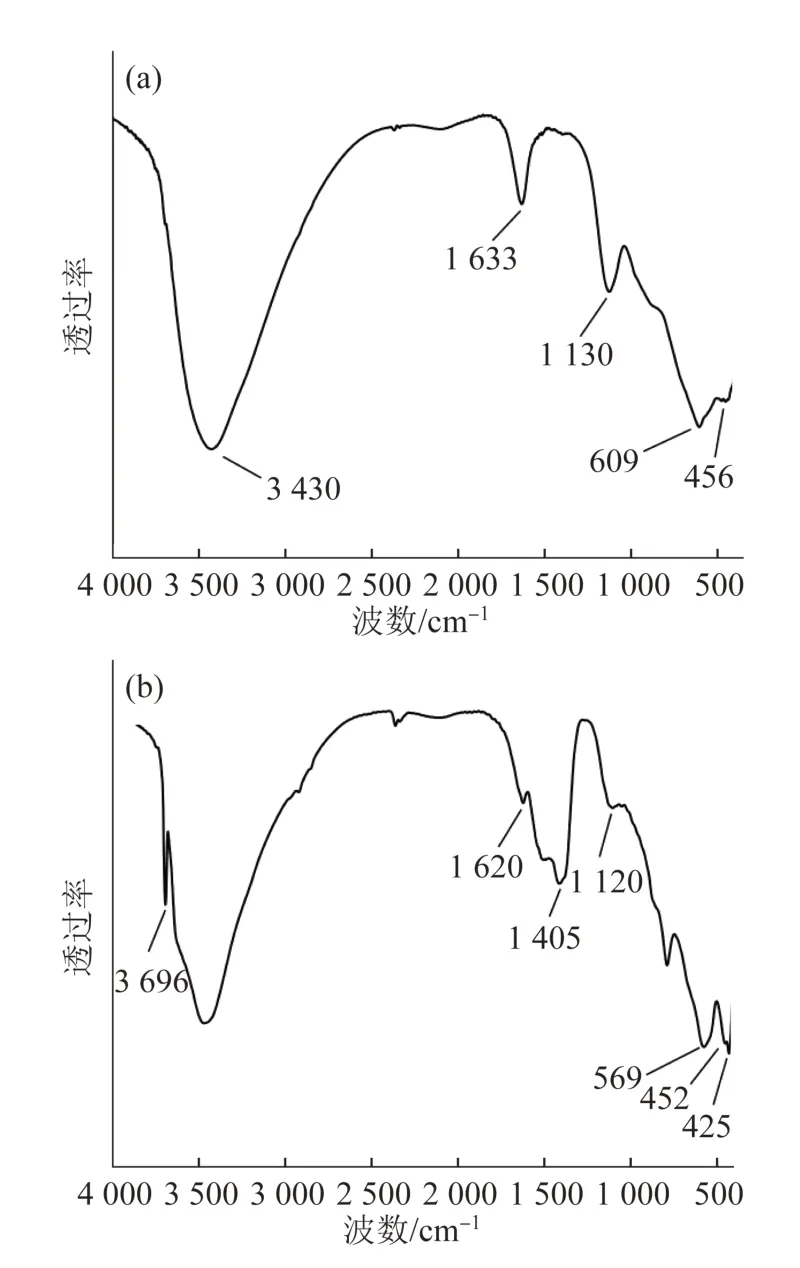

絮凝体和阴极沉积物的FT-IR 如图9 所示。

图9 絮凝体(a)和阴极沉积物(b)的FT-IRFig.9 FT-IR patterns of sludge (a) and deposition on the cathode surface (b)

由图9(a)可知,3 430 cm-1附近出现峰值,代表O—H 拉伸,由于絮凝体干燥后不含水分,因此可以判断存在氢氧化物〔24〕。609 cm-1处的峰值可能是Fe—OH—Fe 的弯曲振动峰,表明在电絮凝过程中产生了氢氧化铁。1 633 cm-1处出现了结合水—OH的弯曲振动吸收峰。位于1 130 cm-1和456 cm-1处的峰可能分别是由于纤铁矿的红外吸收峰和SO42-的不对称角。

由图9(b)可知,在425 cm-1和1 620 cm-1上检测到的峰表明阴极沉积物中存在硫酸盐。在1 405 cm-1处可以发现与铝连接的相关峰,观察到Al—H 中的拉伸〔25〕。452 cm-1和569 cm-1处的峰可能表明阴极沉积物中存在Fe(OH)3。在3 696 cm-1处显示的峰可能是产生的亚硫酸盐〔26〕。这些吸收峰的存在表明,在电絮凝过程中形成了氧化铁、氢氧化铁和其他氢氧化物。然而,有些物质在XRD 测试结果中未被发现,这证实了它们的结晶度很低〔27〕。

2.3.4 电絮凝反应机理

根据以上的表征测试结果,得到电絮凝净化脱硫废水的反应机理,如图10 所示。

图10 电絮凝反应机理示意Fig.10 Schematic of electrocoagulation mechanism

阳极处发生氧化反应,产生金属阳离子和O2气体,阳极反应如下〔28〕:

然后Fe2+被氧化为Fe3+,反应如下:

阴极处发生还原反应,OH-和H2气体从阴极处释放〔29〕,部分无机盐离子被还原,与溶液中的阳离子结合,阴极反应如下:

此外,电絮凝反应进行一段时间后,不锈钢板表面有一层白色物质。根据本章节的研究结果,这些物质主要由Ca2+、Mg2+、Al3+和SO32-形成的无机化合物组成,它们沉积在阴极表面并形成白色氧化层,从而减少这些离子在水溶液中的浓度。

溶液中发生絮凝反应,阳极产生的Al3+、Fe2+、Fe3+和阴极产生的OH-结合形成一系列有利于絮凝沉积的羟基化合物离子,如Al(OH)2+、Al(OH)4-、Al2(OH)24+、Al13(OH)327+、Fe(OH)2+、Fe(OH)2+和Fe2(OH)24+,随后它们转化为氢氧化铁和氢氧化铝,并依赖于溶液的pH 形成絮状物〔30〕。溶液中的离子被絮凝体捕集和吸附,并沉淀在反应槽底部,从而降低废水中污染离子的浓度〔31〕。

3 结论

1)研究电极组合、反应时间、初始pH 和电流密度等工艺参数对电絮凝预处理脱硫废水的影响。结果表明,铁铝阳极兼具2 种材料的优点,Zn2+、Pb2+、Mg2+和Ca2+去除率在反应开始时迅速提高,并在短时间内达到最大。在反应时间为60 min、初始pH=8、电流密度为8 mA/cm2的实验条件下,Zn2+、Pb2+、Mg2+和Ca2+去除率最大,分别为96.1%、92.8%、73.9%和47.0%。

2)在反渗透之前利用电絮凝预处理脱硫废水,膜通量随时间的变化较小,最终稳定在36.4 L/(m2·h),EC-RO 联用工艺对Zn2+、Pb2+、Mg2+、Ca2+、Cl-的总去除率分别为99.5%、99.3%、95.3%、91.0%、80.2%。结果表明,电絮凝预处理能提高反渗透处理脱硫废水的效率,有效减少膜污染。

3)在电絮凝过程中,阳极处发生氧化反应产生金属阳离子和O2,阴极处发生还原反应释放OH-和H2,它们在溶液中结合形成羟基化合物,吸附和捕集Zn2+、Pb2+、Mg2+和Ca2+,最终转化为氢氧化物,同时部分离子在阴极处形成沉积物,从而将Zn2+、Pb2+、Mg2+和Ca2+从废水中去除。