固体热载体热解中传热行为的Fluent模拟和实验

张 鑫, 全淑苗

(北京航天石化技术装备工程有限公司,北京 100176)

热解是生物质热化学转化为液体燃料——生物油的重要方法之一[1-3]。根据加热方式的不同,生物质热解工艺分为间壁换热法和直接接触换热法。相比于间壁换热法,直接接触换热法具有传热快、生物油得率高、反应器易放大的特点[4],特别是以固体为热载体的直接接触换热法,因其具有更高的热容和传热系数而受到许多学者的关注[5]。生物质固体热载体热解(SHC)是指将惰性或活性固体颗粒预热到目标温度后与生物质混合,使生物质受热解聚。一般认为,热解产物的得率和组成不仅取决于生物质的种类,还取决于固体热载体的类型[5-6]。目前研究的固体热载体类型有半焦[7-8]、陶瓷球[9]、锅炉灰[10-11]、石英砂[12-13]等。其中,石英砂因几乎无催化作用而常被用来研究固体热载体热解过程中的传热行为[14-15]。在生物质固体热载体热解体系中存在生物质热解温度(生物质开始热解生成挥发物的温度)和固体热载体温度(挥发物在SHC床层中反应的温度)。由于该体系内传热与传质方向相反,故生物质热解产生的挥发物在迁移过程中会在固体热载体层发生剧烈的二次反应。因此,建立操作温度与反应温度之间的关系对进一步认识热解历程至关重要,而目前尚未有分开讨论两者的温度的报道。此外,由于传热方式和热解挥发物经历温度场的不同,固体热载体热解和普通热解表现出的热解规律存在较大差异。深入解耦固体热载体热解与普通热解的行为差异及反应规律是热解工艺优化的重要前提。因此,本研究以核桃壳(WS)为原料、石英砂(QS)为固体热载体,设计了一个小型密闭反应器,并在QS预热温度为800 ℃、QS和WS质量比为9∶1条件下建立了操作温度与反应温度(生物质热解温度和挥发物反应温度)的关系。同时运用Fluent软件对SHC体系的传热行为进行了三维数值模拟研究,并考察了SHC和普通热解(CP)体系的产物得率分布和生物油品质,旨在解耦SHC和CP的热解行为差异。

1 实 验

1.1 原 料

核桃壳(WS),云南滇丰农产品有限公司;石英砂(QS),灵寿县坤健产品有限公司。实验前分别将WS和QS粉碎过筛,选择WS粒径0.25~0.83 mm,选择QS粒径1.7~4.0 mm,两者均在110 ℃下真空干燥4 h,备用。WS的工业分析和元素分析分别按GB/T 28731—2012和NY/T 3498—2019进行操作,工业分析按干基计算。WS分析结果如下:水分2.2%,灰分0.2%,挥发分60.1%,固定碳37.5%;含碳量52.0%,含氢量6.4%,含氮量0.1%,含氧量41.1%,含硫量0.4%。

1.2 热解实验

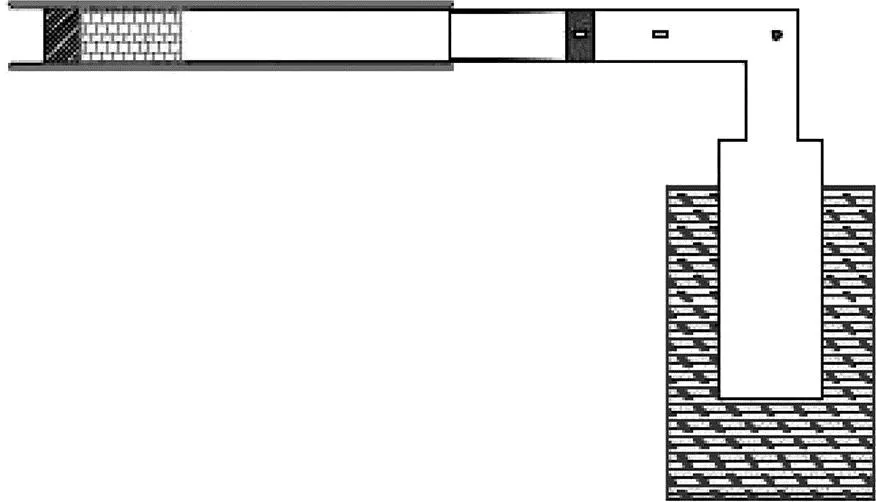

1.2.1实验装置 热解实验是在小型密闭固定床反应器中进行,如图1所示。反应装置由热解管(Φ20 mm×250 mm)和收集管两部分组成,两者分别用于原料热解和收集挥发物,且均一端密闭、另一端开口。收集管的开口端通过热解管开口端插入热解管内,两者通过磨口相连,并在磨口处均匀涂抹真空硅脂以确保密闭良好,并在挂钩处(热解管和收集管的开口端的两侧均有挂钩)通过皮筋固定。

1.加热炉heating furnace; 2.钩hook; 3.气口gas port

1.2.2普通热解实验 分别称取1 g WS和9 g QS置于热解管底部,将热解管水平放置并与收集管连接,如图2所示。加热炉预热至约800 ℃后,将收集管底端置于液氮中,1 min后将热解管插入加热炉中进行反应,待WS升温至WS固体热载体热解能达到最高的温度后,将整个反应装置移出加热炉,并将反应装置自然冷却至室温。

图2 普通热解实验示意

1.2.3固体热载体热解实验 称取1 g WS(厚度约4 mm)置于热解管底部,称取9 g QS置于热解管中部。将热解管在加热炉中水平放置,并与收集管连接,然后对热解管中放有QS的部分进行600~900 ℃加热(图3I)。当QS温度稳定在800 ℃后,将整个反应装置从加热炉中移出并旋转90°,以使得高温QS落在WS顶部接触传热(图3II)。然后将整个反应装置回转90°,并迅速插入温度为300 ℃的加热炉中进行反应(开始计时),同时将收集管置于液氮中(图3III)。热解10 min后,将整个反应装置移出加热炉,并将反应装置自然冷却至室温。

I:QS预热QS preheating; II:QS和WS混合QS and WS mixing; III:热解pyrolysis

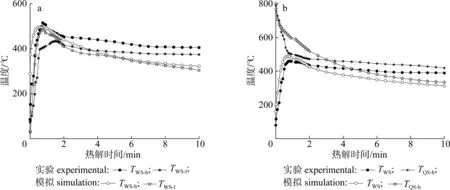

通过手持热电偶测定图3中a、b和c 3处的温度以探究WS固体热载体热解过程中的传热行为。其中a处是WS的底部温度(TWS-l),b处是WS靠近QS界面的温度(TWS-h),c处是QS的外表面温度(TQS-h)。

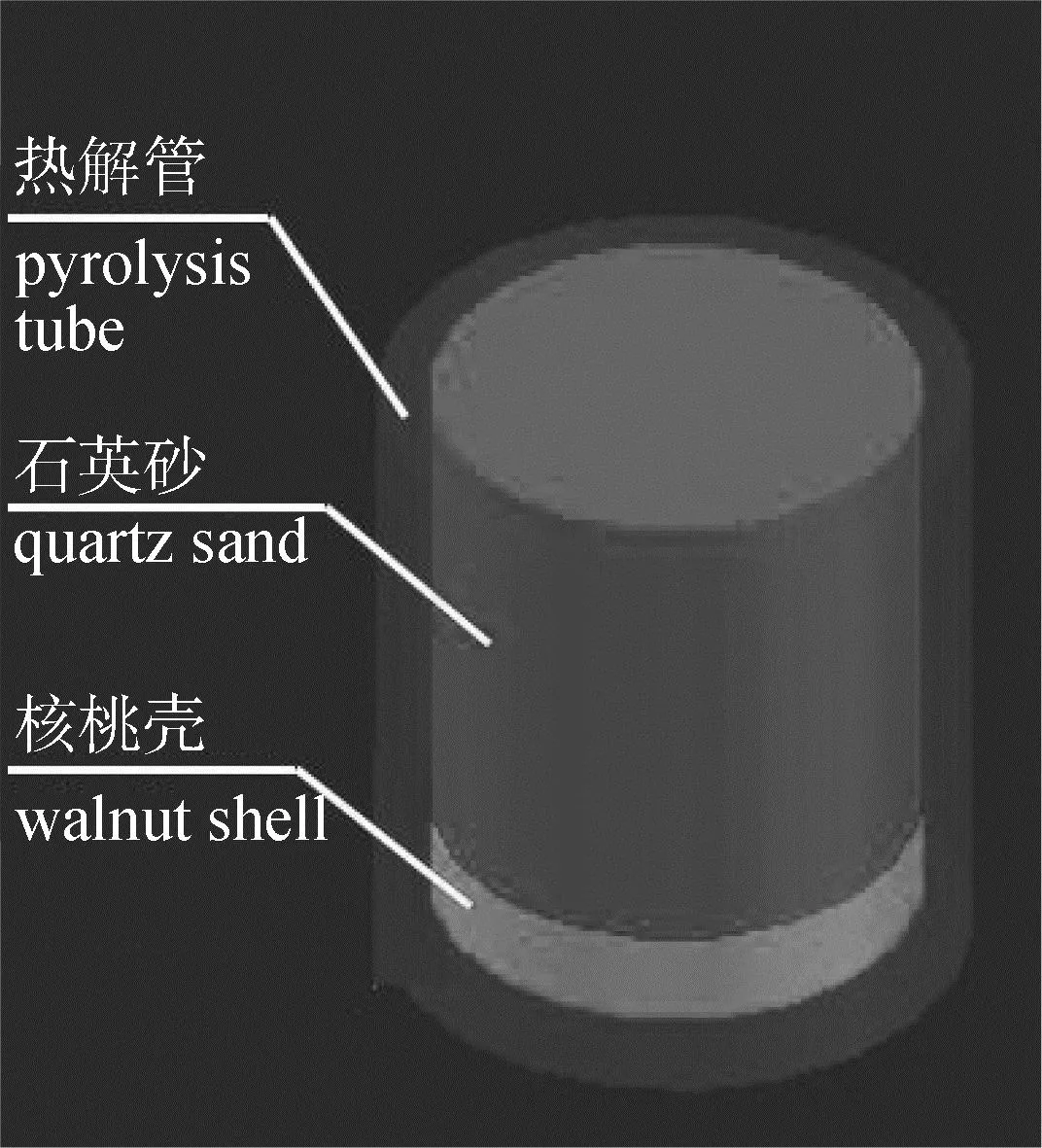

1.3 固体热载体热解模型的建立

核桃壳固体热载体热解过程的传热采用Fluent 14.5软件进行CFD模拟[16]。传热采用三维模型(图4),核桃壳在反应管底部,石英砂在核桃壳上表面,核桃壳与石英砂直接接触。为了准确描述固体热载体的热传导,同时考虑方便推导,模型假设条件:1) 核桃壳和石英砂颗粒为球形,形状和直径在热解过程中保持不变;2) 不考虑热解过程产生的挥发物与固体热载体之间的对流传热和热解反应的吸热效应,仅考虑核桃壳与石英砂之间的固-固辐射传热。在固体层,Fluent模拟使用的能量传输方程是分析热量传递过程的基本方程之一,原理是流体粒子的能量增长量等于传递给流体粒子的净热量与作用在流体粒子上的净功之和,可以采用Lagrange方法或Euler方法进行推导,本研究采用Euler方法推导的积分式和微分式分别见式(1)和(2)。边界条件为石英砂温度800 ℃,核桃壳和热解管的温度27 ℃。

(1)

图4 三维传热模型Fig.4 Three-dimensional heat transfer model

(2)

1.4 产物油分析

产物油的馏分组成采用ASTM D2887方法,通过7890B型气相色谱分析仪测定。检测器为氢离子火焰检测器(FID),温度为420 ℃。色谱柱为不锈钢毛细管非极性柱(10 m×0.53 mm×0.5 μm)。色谱操作条件为:自动进样器自动进样,进样量为2 μL;冷柱头气化室,进样口温度为400 ℃。柱箱升温程序为:初始温度35 ℃保持1 min,然后以10 ℃/min的升温速率升温至400 ℃,保持5 min。载气和补充气均为N2,流速分别为8 mL/min和17 mL/min。助燃气和燃气分别为空气和H2,流速分别为400 mL/min和40 mL/min。通过峰面积归一化法得到馏分的相对含量。馏分的相对含量再乘以柱残留量,即可得每个馏分的绝对含量。残留在GC柱中未被GC检测到的馏分称为柱残留。柱残留计算采用外标法[17]。

2 结果与讨论

2.1 热解过程中固体热载体的传热行为

低温WS和高温QS接触后逆向传热传质。WS温度决定了WS热解程度,QS温度决定了挥发物反应程度,确定WS和QS温度对进一步认识热解历程至关重要。WS层厚度约为4 mm,由于传热阻力的影响可能使得WS层存在一定的温差。实验和模拟的TWS-h和TWS-l见图5(a)。从图中可以看出,低温WS与高温QS接触后,TWS-h迅速升高,大约在0.8 min内达到最大值,然后缓慢降低。与TWS-h相比,TWS-l较低且升温较为缓慢。实验数据和模拟数据较为吻合。但相比于模拟数据,实验数据的WS最初温度更高,约80 ℃,这可能是在实验过程中,预热QS时WS不可避免的有少量升温导致的。同时,实验所得的TWS-h和TWS-l实验数据达到最大数值所需时间更长,这说明手持热电偶测温需要一定的传热时间。TWS-h的最高温度分别为515 ℃(实验值)和496 ℃(模拟值),达到最大值所需时间分别为0.75 min(实验值)和0.58 min(模拟值)。TWS-l的最高温度分别为434 ℃(实验值)和487 ℃(模拟值),达到最大值所需时间分别为1.5 min(实验值)和0.75 min(模拟值)。

图5 TWS-h、TWS-l(a)和TWS、TQS-h(b)随时间变化曲线

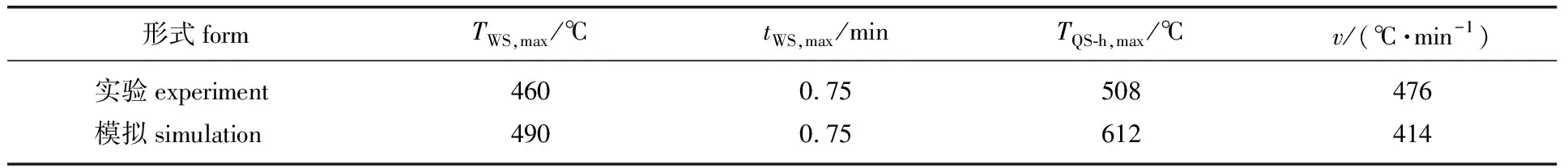

WS层每一时刻的温度从TWS-h到TWS-l有着某种温度分布,而且这个温度分布随时间不断变化,实验得到的WS热解产物是无穷多不同温度点热解产物的总和,实验上难以精确测定总的温度分布及其变化,也难以从总热解产物中分离出每一WS颗粒在不同温度下反应产物,因此采用WS层两端温度的平均值来简化表述WS整体的温度,即WS层的热解温度TWS=(TWS-h+TWS-l)/2代表整个WS层的一次热解温度。由于在每一时刻下WS热解生成的挥发物量较少,而QS量较多(9 g),挥发物可充分与QS接触,而挥发物离开QS层前是在QS最高温度层,因此采用QS最高温度(TQS-h)代表挥发物反应温度。TWS和TQS-h随时间的变化如图5(b)所示。从图中可以看出,TQS-h呈现两阶段降低趋势,在1 min内从800 ℃迅速降低到500 ℃,然后在10 min内缓慢降低到419 ℃。TWS的变化趋势在约0.8 min内与TQS-h呈镜像关系,TWS迅速升高至最大值460 ℃。以上数据表明:在本实验的操作条件下,QS层的最高温度(0.75 min)比WS层的最高温度(0.75 min)高48 ℃。此外,在升温期间,WS层的平均加热速率约为476 ℃/min(表1),低于文献值(500 ℃/min)[18]。同时,相比于模拟数据,实验所得的TWS和TQS-h的最大值更小,说明实验过程不可避免存在散热。

表1 固体热载体热解的特征参数1)

2.2 固体热载体热解规律

(3)

(4)

2.2.2产物组成 由于传热方式的不同,固体热载体热解(SHC)和普通热解(CP)的热解规律不同,其产物分布及组成不同,具体见表2。由表可以看出,相比于CP,SHC热解方式下的焦炭得率和气体得率更高,油得率和水得率更低。这说明石英砂作为固体热载体时,其温度远远大于WS热解产生的挥发物温度,低温挥发物经过高温石英砂层时发生二次裂解并且缩聚反应程度更为剧烈,油裂解生成气体和缩聚生成焦炭。SHC方式下焦炭得率为67.42%,大于文献中报道的石英砂作为固体热载体热解的焦炭得率(51.41%)[19],这一方面可能是因为原料和温度不同,另一方面可能是由于反应器不同而使得传热速率存在差异。

表2 SHC和CP热解产物分布

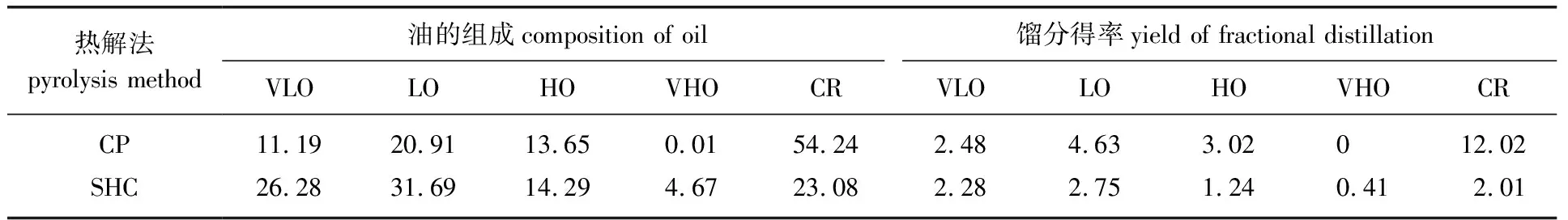

2.2.3油的品质 采用模拟蒸馏(SIMD)法表征生物油的品质。此方法常用于测定石油的馏程分布,并根据沸点的不同将其分为石脑油(<200 ℃,沸点,下同)、柴油(200~350 ℃)、真空瓦斯油(350~500 ℃)和真空渣油(>500 ℃)[18]。相比于石油,生物油的氧含量较高,所以本研究根据柱温将生物油的流出物分为4个可通过SIMD直接量化的馏分:极轻馏分(VLO,35~79 ℃)、轻馏分(LO,79~180 ℃)、重馏分(HO,180~285 ℃)和极重馏分(VHO,285~400 ℃)。其中,35和400 ℃分别为起始和最终柱温,柱温79、 180和285 ℃分别对应于沸点为200、 350和500 ℃的馏分流出GC柱时的柱温。还有1个馏分间接来自SIMD,即残留在GC柱中未被GC检测的部分(CR)。直接测定的4个馏分用外标法定量,CR馏分通过质量衡算得到。

生物油的相对组成如表3所示。由表3可知,相比于CP,SHC热解方式下的油中VLO、LO和HO含量显著增多,CR含量显著减小,即轻质组分增多重质组分减少,油品质提高。两种热解方式下生物油品质有很大差异,一方面说明两种热解方式下由于传热行为的不同而导致了WS热解产生挥发物的反应不同(即WS一次热解反应),另一方面说明了SHC方式下由于热解挥发物经历了高温的石英砂层,发生了更为剧烈的缩聚和裂解反应(即挥发物的二次反应),这和陈洪章等[20]研究的挥发物经历的温度对生物油品质的影响规律类似。

表3 油的组成和各馏分的得率1)

为了进一步探究两种热解方式对油品质的影响,各馏分的得率(即生物油各馏分含量×油得率)亦见表3。可以看出,相比于CP,SHC热解方式下油得率更低(表2),但减少的油大多来自于重组分CR。

3 结 论