不同压力煮制对鸡胸肉风味的影响

张 硕,何 珊,王昱苏,吴汉东,查恩辉

(锦州医科大学食品与健康学院,辽宁 锦州 121000)

酱卤肉制品属于我国传统肉制品,在我国具有较高的市场占有率,目前酱卤类产品的熟制方式主要是常压煮制和高压煮制,常压煮制风味和口感较好但耗时较长,而高压煮制大大提高了生产效率,但是煮制后的产品口感发“渣”,还会有较大的蒸煮味,营养价值严重下降。微压技术严格来说属于高压技术的一种。“微压”是指1 个标准大气压与2 个标准大气压之间的压力。微压技术在食品中的应用主要通过控制烹饪过程中产生的蒸汽排放量,在设备中形成区别于正常大气压的高压密闭空间,使内部获得更高的加热温度,从而使食材熟得更快更透。从物理学原理而言,气密性越好,压强越大,水的沸点越高,加热能达到的温度就更高。目前,微压技术开始在食品加工领域普及,市面上一般采用微压锅进行加工。微压锅是近几年推出的新产品,特点是加热速度比一般锅更快,与常压相比升温快,可以节约20%~50%的时间,同时可避免压力太大破坏食材营养。微压锅内部气压通常低于1.2×105Pa,安全性比高压锅更高,省时节能的同时成本更低。微压锅构造简单、使用方便,通过玻璃盖子可以清楚地看到锅内的情况,发现压力过大时可以调小火或者关火。李欢欢[1]研究表明,常压蒸煮方式煮出的米饭颜色、柔韧性不足;高压蒸煮方式煮出的米饭柔韧性好,但完整性和滋味较差;微压蒸煮方式煮出的米饭颜色、光泽、完整性、适口性等品质都有所提高,说明适当调整蒸煮压力,米饭的品质能够得到提高。施小迪等[2]研究了微压煮浆技术,其原理是将蒸汽从底部通进密闭容器,使整个容器内部压力达到0.08~0.10 MPa,在此微压环境下可显著降低豆浆的豆腥味。

本研究以鸡胸肉为试材,通过主观评定与电子鼻和固相微萃取法结合气相色谱质谱联用仪(SPME-GC-MS)对常压、微压、高压3 种方式熟制后的鸡胸肉进行风味分析,研究不同压力煮制对鸡胸肉风味的影响,以期优化鸡胸肉煮制方式,为酱卤肉类的生产提供新的方法与思路。

1 材料与方法

1.1 材料与设备

1.1.1 材料与试剂

鸡胸肉,购于锦州市比优特超市;2-甲基-3-庚酮,上海麦克林生化科技有限公司。

1.1.2 仪器与设备

FA1004电子天平,青岛聚创环保集团有限公司;HH-WO 恒温水浴锅,山东千司科学仪器有限公司;WRNTE 型电热偶,上海西仪自动化仪表有限公司;PEN3电子鼻,申贝科学仪器有限公司;GC6800气相色谱-质谱联用仪,江苏天瑞仪器股份有限公司;57330-U SPME 光纤支架、75µm CAR/PDMS SPME 萃取头,德国默克公司;DEP-799微压锅,广东德铂实业有限公司;MY-YL50 Easy203 电压力锅,广东美的生活电器制造有限公司;KSF01A0R电子温度记录仪,宁波科顺仪器仪表有限公司。

1.2 方法

1.2.1 样品处理

用流动水将鸡胸肉表面清洗干净,剔除明显脂肪和筋膜,均匀切割为4 cm×3 cm×3 cm的小块,分成3份(每份100 g)备用。

1.2.2 试验处理

常压样品处理:将被测肉样放入装有500 mL 水的烧杯中,置于85 ℃恒温水浴锅中,用电子温度记录仪测得肉块中心温度达到72 ℃时,保压30 min(通过预试验确定温度85 ℃,保压30 min 时鸡胸肉品质最佳),然后取出冷却至室温。

微压样品处理:将被测肉样放入微压锅,加入500 mL 水,压力4 kPa,保压25 min(通过预试验确定压力4 kPa,保压25 min时鸡胸肉品质最佳)后取出冷却至室温。

高压样品处理:将被测肉样放入高压锅,加入500 mL水,压力70 kPa,保压20 min(通过预试验确定压力70 kPa,保压20 min 时鸡胸肉品质最佳)后取出冷却至室温。

1.2.3 测定项目与方法

1.2.3.1 风味的主观评定

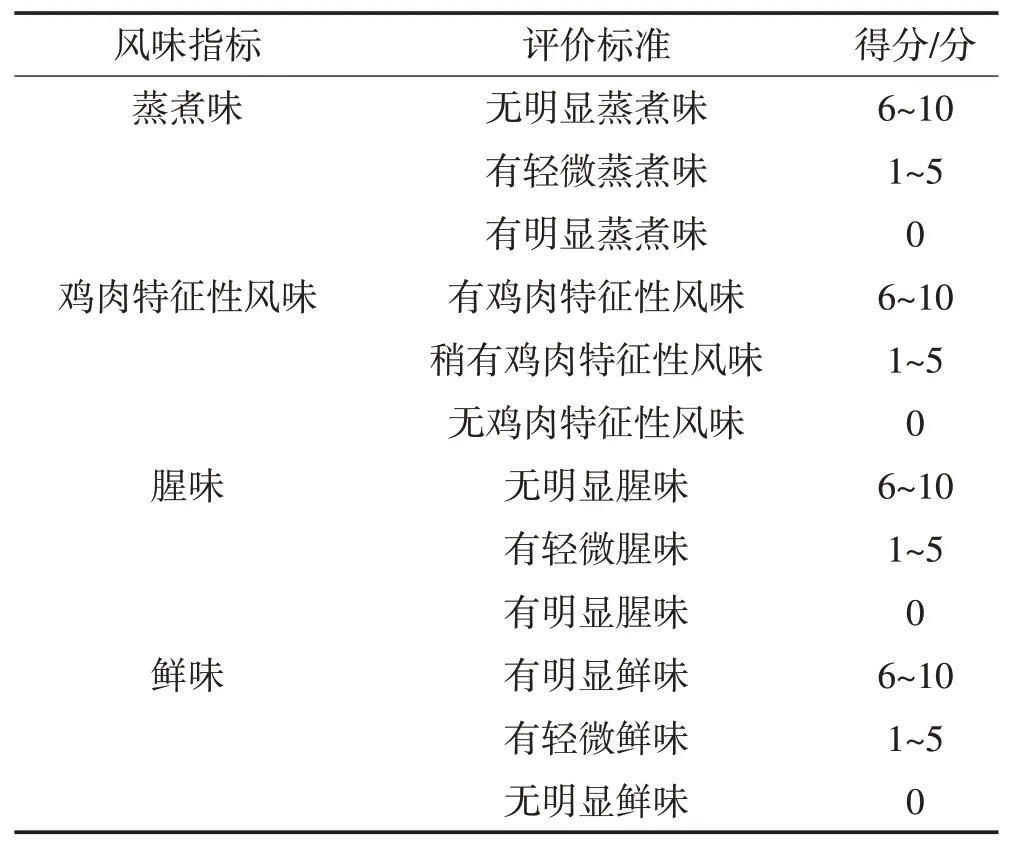

参照周秀丽等[3]和王绍顺等[4]的方法,略作修改,选择4名经过感官评价培训的专业人员,分别对经过常压、微压、高压熟制后的鸡胸肉风味进行评分,评分标准见表1。

表1 鸡胸肉风味评分标准Table 1 Criteria for flavor evaluation of chicken breast

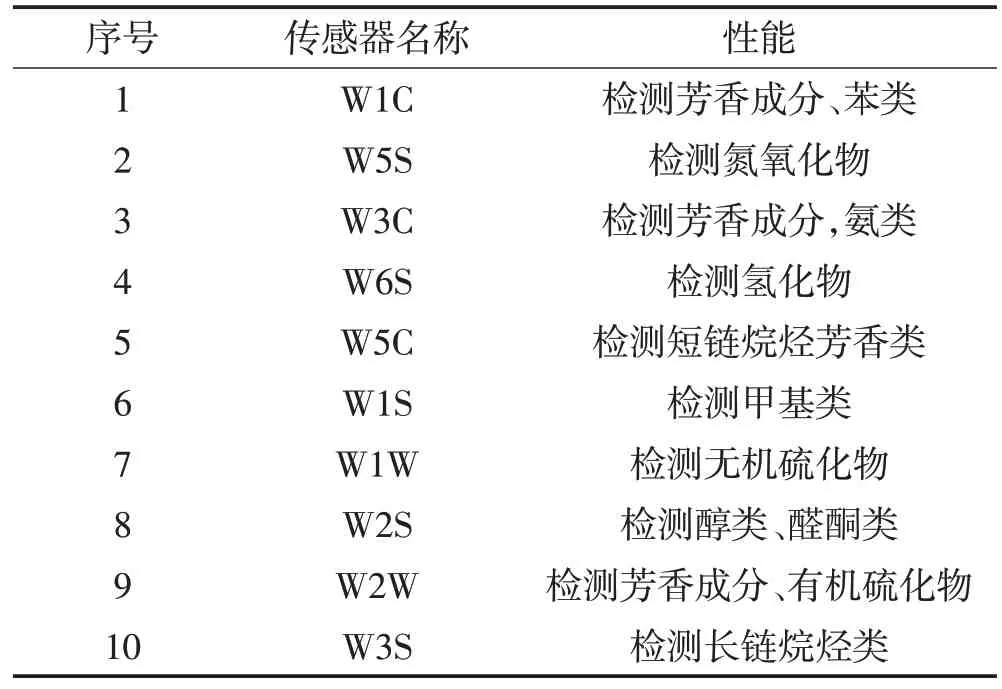

1.2.3.2 电子鼻测定

参考Cassens 等[5]的方法并稍作修改。将处理好的肉样放到烧杯内,用封口膜把烧杯封好。电子鼻仪器参数:载气为空气,流速500 mL/min,进样体积2.5 mL,清洗时间120 s,数据检测时间60 s。挥发性成分通过10种高度灵敏的金属氧化物探测器时会产生信号。电子鼻传感器及其性能如表2所示。

表2 PEN3型电子鼻的传感器及性能Table 2 Sensor and performance of PEN3 electronic nose

1.2.3.3 固相微萃取及GC-MS分析

参考Tan 等[6]的方法稍作修改,称取10 g 不同处理组的肉样置于顶空进样瓶中,加入1µL 2-甲基-3-庚酮内标物。

固相微萃取条件:进样口温度设为250 ℃,将萃取头插入进样口老化30 min。老化结束后,将萃取头插入顶空进样瓶加热萃取30 min 后再插入气相进样口于250 ℃解吸5 min,采集数据。

GC条件:HP-5色谱柱(60 m×0.25 mm,0.25µm);载气为氦气,流速0.8 mL/min,不分流模式,进样量1µL,进样口温度250 ℃。梯度升温程序为40 ℃保留3 min,以3 ℃/min升温至100 ℃,然后以5 ℃/min升温至230 ℃,保留20 min。

MS 条件:电子电离源,离子源温度为230 ℃,电离能量为70 eV,接口温度为250 ℃,质量扫描范围(m/z)20~350。

定性分析:使用气质联用仪数据分析软件对数据进行分析,得到的数据在仪器的NIST 17谱库中进行检索和匹配,选择匹配度高于80%的物质。

定量分析:将标准品加入到待测肉样品,按照上述方法操作,计算公式如下:

式中:C为测定挥发性化合物含量,µg/kg;Ax为测定挥发性化合物的峰面积,AU·min;C0为内标物质量浓度(0.816µg/µL);V为内标物的进样量,µL;A0为内标物的峰面积,AU·min;m为测定样品的质量,g。

1.2.4 数据处理

采用电子鼻软件和GC-MS数据处理软件进行数据及主成分分析。通过SPSS 软件对所得数据进行方差分析。

2 结果与分析

2.1 鸡胸肉风味的主观评定结果

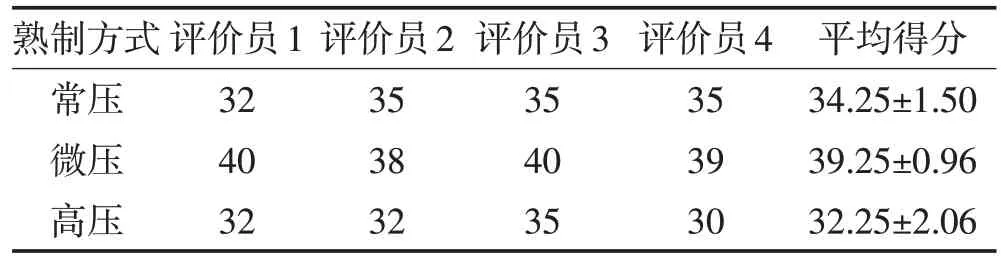

经过常压、微压、高压熟制后的鸡胸肉风味得分如表3所示。

表3 鸡胸肉风味主观评分结果Table 3 The results of subjective flavor evaluation of chicken breast 单位:分

从得分情况来看,熟制方式对鸡胸肉的风味有较大影响,微压组平均得分最高,为39.25分,其次为常压组和高压组,分别为34.25 分和32.25 分。这是由于高压组蛋白质中的巯基在高温条件下转化为H2S,产生蒸煮味,而微压加快了肌肉间脂肪的溶出,溶出的脂肪热降解为脂肪酸,提高了产品的风味。

2.2 主成分(PCA)分析结果

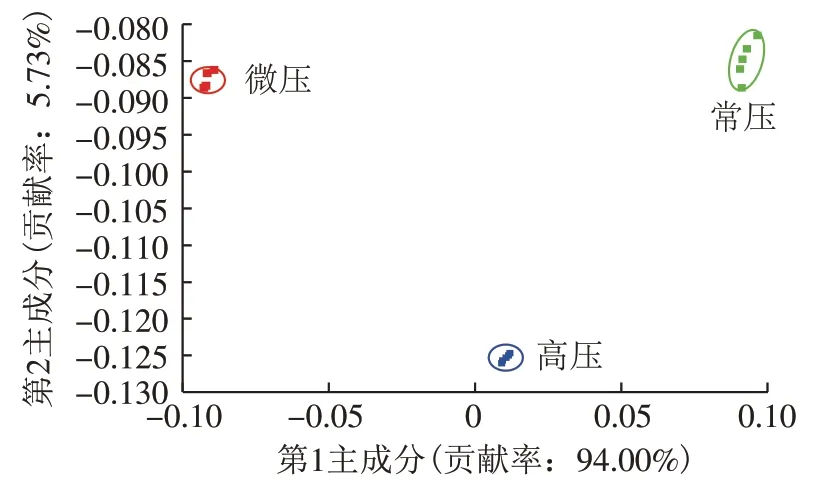

电子鼻从开始检测50 s后趋于稳定,为保证数据准确稳定,选取56~60 s 的数据作为特征值提取时间点并进行PCA分析。不同煮制压力下鸡胸肉样品的电子鼻PCA分析结果见图1。

图1 不同煮制压力下鸡胸肉样品的主成分分析图Fig.1 Principal component analysis plot of chicken breast samples under different cooking pressures

图1中每个椭圆代表在相同条件下的一个数据收集点,数据点之间越接近意味着样品的可重复性越强。由图1可知,3组主成分分析组间差异性良好,组内重复性良好。贡献率越高,说明主成分更能反映多指标原始信息。通常总贡献率如果超过75%~85%,证明此方法有效,本试验不同煮制压力下鸡胸肉的PCA总贡献率为99.73%,其中第1主成分(PC1)贡献率为94.00%,第2主成分(PC2)贡献率为5.73%;在PCA图中,两个样品在横坐标上的距离越远,二者之间差异越大且主要体现在PC1。通过PCA分析可知,煮制压力能够影响鸡胸肉的风味,微压组与常压组的风味差异较大,高压组与微压组、常压组的风味差异较小。

2.3 传感器分析

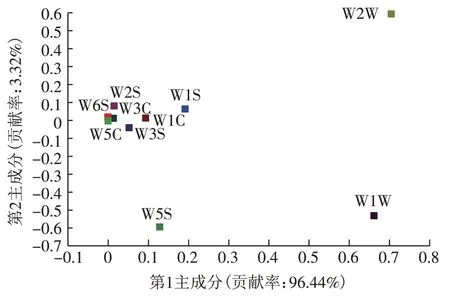

电子鼻传感器分析通常采用载荷分析计算电子鼻传感器的敏感成分信息以及区分样品的能力。对3 种不同煮制压力下鸡胸肉的电子鼻检测结果进行Loading分析,结果见图2。

图2 不同煮制压力下鸡胸肉样品的Loading分析图Fig.2 Loading analysis of chicken breast samples under different cooking pressures

如图2所示,第1主成分的贡献率为96.44%,第2主成分的贡献率为3.32%,总贡献率为99.76%,大于95%,说明3种不同煮制压力下鸡胸肉的挥发性气味之间相互独立,不同组之间差异较大。W2W 传感器对PC1 和PC2 的贡献率均最大,对应为芳香成分、有机硫化物;W1W 传感器对PC1 贡献率略低于W2W,对应为无机硫化物;W2S传感器和W1S传感器对PC2贡献率略低于W2W 且近似,对应为醇类、醛酮类和甲基类。由此可知鸡胸肉样品挥发性气味成分中可能含有硫化物、醇类、醛酮类、甲基类以及芳香成分。

2.4 GC-MS分析结果

采用GC-MS对不同煮制压力下的鸡胸肉挥发性风味化合物进行检测,结果如表4所示。

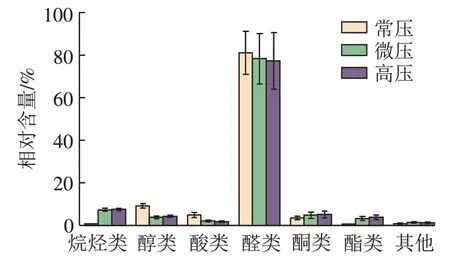

由表4 可知,样品中共检测出97 种挥发性风味物质,以醛类、醇类、烷烃类、酮类、酸类、酯类为主。其中常压组共检测出57 种挥发性风味物质;微压组共检测出63 种挥发性风味物质;高压组共检测出55种挥发性风味物质。对表4 中不同煮制压力下鸡胸肉的各类挥发性风味物质相对含量进行研究,结果如图3所示。

图3 不同煮制压力下鸡胸肉中各类挥发性风味物质的相对含量Fig.3 Relative contents of various volatile flavor compounds in chicken breast under different boiling pressures

由图3可知,在常压、微压、高压3种不同煮制压力下,鸡胸肉中醛类物质的相对含量分别为81.12%、78.31%、77.31%,相对含量随压力增高呈减少的趋势;醇类物质的相对含量分别为9.05%、3.64%、4.18%,呈现先减少后增加的趋势;烷烃类物质的相对含量分别为0.58%、7.21%、7.30%,呈现增加的趋势;酮类物质的相对含量分别为3.35%、4.66%、4.98%,呈现增加的趋势;酸类物质的相对含量分别为4.80%、1.92%、1.56%,呈现减少的趋势;酯类物质的相对含量分别为0.46%、3.09%、3.63%,呈现增加的趋势。

2.4.1 醛类化合物

研究证明醛类化合物在肉类风味成分中起着不可替代的作用[7]。己醛是鸡肉风味中最丰富的醛类化合物,亚油酸氧化的基本产物是己醛和(E,E)-2,4-癸二烯醛,亚油酸自氧化产生13-氢过氧化物和9-氢过氧化物,前者裂解生成己醛,后者断裂生成(E,E)-2,4-癸二烯醛。本试验中(E,E)-2,4-癸二烯醛在常压、微压和高压煮制下的相对含量分别为0.39%、0.47%和0.15%,其中微压与常压的相对含量较为接近。醛类化合物来源于脂质的氧化降解,主要赋予鸡胸肉浓郁的肉香味[8]。赵文华等[9]报道,癸二烯醛和十一烯醛属于鸡肉特征性风味物质。不饱和醛能够再氧化生成其他羰酰化合物、醇类化合物和呋喃。

2.4.2 醇类化合物

肉中的脂质在脂肪氧合酶以及氢过氧化酶的作用下可以分解亚油酸,这是肉中醇类化合物的主要产生途径[10]。本试验检测到的3 种煮制压力下鸡肉挥发性风味物质中醇类化合物相对含量分别为9.05%、3.64%、4.18%,说明不同压力煮制的鸡胸肉之间差异较大,随着熟制压力的增加,鸡肉中的醇类物质发生降解、氧化等反应使其含量减少。有研究表明,不饱和醇有蘑菇味和类金属味,阈值较低,会影响肉品的风味[11]。

2.4.3 酮类化合物

酮类化合物是脂肪氧化的另一主要产物,呈黄油味或果香味[12]。本试验中随着煮制压力的增加,鸡肉脂肪氧化加剧,脂肪持续发生氧化作用,酮类化合物相对含量升高,造成大量酮类物质累积。尽管丁酮、辛酮、癸酮等饱和烷基酮含量较高,但阈值远高于他们的同分异构体的醛,因此对鸡肉风味贡献较小。

2.4.4 烷烃类化合物

烷烃类化合物来源于脂肪酸烷氧自由基裂解,前体脂肪酸链影响烷烃类化合物的含量,由于其阈值较高,对肉品风味贡献很小,但能够增加肉品的整体风味[13]。本试验中,随着煮制压力的增加,烷烃类化合物含量从0.58%上升至7.30%,说明鸡肉脂肪酸氧化程度也在增加,脂肪酸烷氧自由基生成量变大。

2.4.5 酯类化合物

酯类化合物一般由游离脂肪酸和脂类氧化产生的醇类相互作用而形成[14],本试验中酯类化合物在常压、微压、高压煮制下的相对含量分别为0.46%、3.09%和3.63%。酯类化合物在较低的阈值下有助于产生愉悦的果香和花香,由短链脂肪酸生成的酯类化合物具有典型的果味,而长链脂肪酸生成的酯类化合物具有油脂味[15]。

2.4.6 酸类化合物

脂肪酸甘油酯和磷脂加热氧化或酶解产生酸类化合物。酸类化合物阈值大多较高,在肉中含量很少且挥发性很低,对肉品风味的贡献较小。

3 结论

本试验通过电子鼻PCA 结合GC-MS,对3 种不同压力熟制方式下的鸡胸肉进行挥发性风味物质分析,结果表明,不同煮制压力会影响鸡胸肉样品的风味物质种类和含量,85 ℃常压煮制30 min 时共检测到57种挥发性物质;微压保压25 min 共检测到63种挥发性物质;高压保压20 min 共检测到55 种挥发性物质。其中醛类物质最多,此外还含有酯类、酮类和酸类等。微压技术在操作过程更安全,省时节能降低成本的前提下,对鸡胸肉的风味产生了更积极的作用,具有良好的应用前景。