Mo 含量对自熔性铁基合金组织性能的影响

潘雄飞 ,王月祥 ,梁怡航 ,高鹏博 ,王会廷

(安徽工业大学 冶金工程学院, 安徽 马鞍山 243032)

热浸镀铝锌板具有优异的耐热性能、抗腐蚀性能及耐高温氧化性,广泛应用于建筑、家电、汽车等行业[1-3]。在热浸镀铝锌板生产过程中,关键部位沉没辊受带钢转动的摩擦磨损和高温熔融液的腐蚀作用,导致服役时长过短,严重影响镀铝锌产品的质量及生产的正常稳定运行[4-5]。316L 不锈钢是沉没辊常用材质,在高温铝锌液中工作时,表层优先生成Fe-Al 合金层,合金层具有优异的抗氧化性、耐腐蚀性,能抵抗溶液中Zn 的渗透[6-7],但其硬度低、耐磨性差使沉没辊工作时常因磨损失效。而Fe60 合金硬度高、价格便宜、材料易获取[8-12],是一种理想的涂层材料。因此,有必要在沉没辊表面熔覆一层高硬度铁基合金涂层,既能保持较好的耐铝锌液腐蚀性能,又能提高耐磨损性能。

钼是一种硬而坚韧且耐高温的金属材料,具有良好的抗黏结性能和耐熔融金属腐蚀性能[13]。添加钼有利于改善材料的硬度、耐磨性、耐蚀性及开裂倾向,张平等[14]采用激光熔覆技术在45CrNi 钢表面制备不同Mo 含量的NiCrBSi 合金涂层,添加质量分数为5%的Mo 可改善硬质相在凝固组织中的成分和形态、降低涂层的线膨胀系数,同时大幅降低涂层的开裂敏感性。Wang 等[15]采用激光熔覆技术制备Mo 质量分数为2%~6%的铁基涂层,随Mo 含量的增加,铁基涂层的平均硬度降低,而塑性和耐磨性提高。吴芳等[16]采用化学镀技术制备Co-P 薄膜和Co-Mo-P 薄膜,与Co-P 薄膜相比,Co-Mo-P 薄膜表现出较好的耐腐蚀性能。鉴于掺杂Mo 对涂层产生的诸多强化作用,为使Fe60 涂层更契合沉没辊的生产工况,采用激光熔覆技术在316L 不锈钢的基体表面制备Fe60 涂层和Mo 质量分数在 2.5%~10.0%范围内的4 种复合涂层,探究Mo 元素对Fe60涂层组织和性能的作用机理和规律,为Fe60 涂层在沉没辊表面改性得到更广泛的应用提供理论依据和参考。

1 试验材料及方法

1.1 试验材料

涂层基体材料为316L 不锈钢,尺寸为100 mm×100 mm×12 mm;涂层材料为Fe60 合金,两材料的化学成分如表1。图1 为Fe60 合金粉末和单质Mo 粉的形貌。Fe60 合金粉末粒径范围为35~63 µm,Mo粉粒径范围为50~80 µm。从图1 可看出,2 种粉末球形度较高、粒径分布均匀,有较好的流动性。

图1 Fe60 合金粉末和单质Mo 粉的SEM 照片Fig.1 SEM images of Fe60 alloy powder and elemental Mo powder

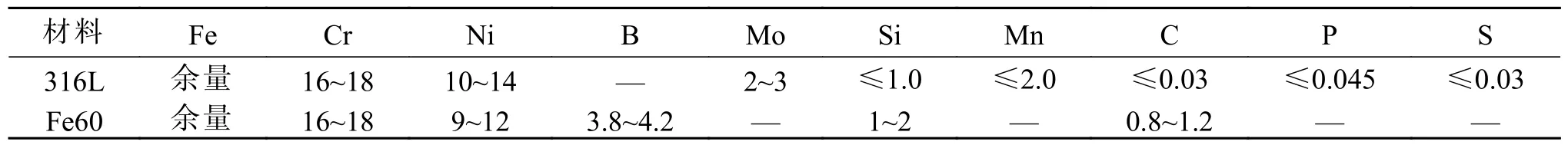

表1 316L 不锈钢和Fe60 粉末的主要化学成分 w/%Tab.1 Main chemical composition of 316L stainless steel and Fe60 powder w/%

1.2 试验过程

1.2.1 涂层制备

为研究Mo 含量对Fe60 涂层组织和性能的影响,制备Fe60 涂层和4 种含Mo 的Fe60 复合涂层(w(Mo)=2.5%,5.0%,7.5%,10.0%)。激光熔覆前,对基板进行打磨,去除表面油污和氧化物,然后用工业酒精清洗表面,并将所用粉末放入100 ℃的真空烘粉机中保温1 h。采用LDM-4000-100 型光纤激光器进行激光熔覆试验,工艺参数为激光功率1 800 W、熔覆喷头扫描速率300 mm/min、送粉器粉盘转速1.1 r/min、激光光斑直径4 mm、涂层搭接率50%。整个熔覆过程在氩气(纯度>99.9%)保护下完成。

1.3 试验方法

1.3.1 涂层组织观察

利用线切割方法沿垂直于扫描速度方向的涂层横截面切割尺寸为10 mm×10 mm×12 mm 的试块。使用粒径范围为40.0~28.0,14.0~>10.0,10.0~>7.0,7.0~>5.0,5.0~3.5,3.0~2.5 µm 的砂纸对试块进行粗抛后,再使用粒径范围为2.5~2.0 和1.5~1.0 µm 的金刚石研磨液进行精抛;使用体积分数为5%的硝酸酒精溶液对试块进行腐蚀并冷风吹干,腐蚀时间60 s。使用EM–30AX 型扫描电子显微镜(scanning electron microscope,SEM) 观察试块微观组织,使用DX-2700BH 型X 射线衍射仪(X ray diffraction,XRD)对试块进行物相分析,使用MHVS-1000Z 型维氏硬度计测量试块的显微硬度,标准压头载荷1 000 N、保荷时间10 s。

1.3.2 高温摩擦试验

按上文相同的线切割方法切取摩擦磨损试块,尺寸为19.0 mm×12.3 mm×12.3 mm。按上文操作对试块进行抛光处理后,在MRH-5000W 型摩擦磨损试验机中进行高温摩擦试验,试验力为200 N、磨环转速为300 r/min、环境温度为660 ℃、摩擦时间为20 min、磨环硬度为62 HRC。试验结束,使用无水乙醇对试块进行20 min 超声清洗,清洗吹干后使用精度为0.1 mg 的电子天平秤测量试块的磨损失重,使用SEM 及附带的能谱仪(energy dispersive spectrometer,EDS)对磨损面进行分析。

1.3.3 耐铝锌溶液腐蚀试验

腐蚀试块尺寸为10 mm×10 mm×12 mm,按上述操作对试块进行抛光处理后在电阻式加热炉进行耐高温铝锌液腐蚀试验。使用SX8317 型耐1 800 ℃高温密封胶包裹试块的横截面及底面,使用陶瓷坩埚 盛放100 g(m(Al)∶m(Zn)∶m(Si)=55.0∶43.4∶1.6)铝锌合金,然后一并放入电阻炉,炉内温度670 ℃;待铝锌合金熔融后放入试块,保温72 h;再将腐蚀试块浸入体积分数为3%的稀盐酸,去除表面残留的铝锌合金。使用精度为0.1 mg 的电子天平秤测量试块的腐蚀失重后,对其横截面进行抛光处理,再使用体积分数为5%的硝酸酒精溶液对其进行腐蚀并冷风吹干,腐蚀60 s 后使用SEM,EDS 对腐蚀面进行分析。

2 结果与讨论

2.1 物相分析

图2 为5 种涂层的XRD 测试结果。由图2 可知:Fe60 涂层中的主要物相为体心立方的α-Fe,Fe-Cr 金属间化合物和M7C3相(M 为Fe,Cr);添加Mo 元素后,涂层中主要析出硬质相为Fe9.7Mo0.3,该相具有较高的熔点和硬度,利于提高涂层的硬度[17]。

图2 5 种涂层试块的XRD 图谱Fig.2 XRD patterns of 5 kinds of coating test blocks

2.2 显微组织分析

图3 为Fe60 和4 种含Mo 涂层的SEM 照片。从图3 可看出:各涂层组织均以树枝晶的形式存在,相较于Fe60 涂层,含Mo 涂层的晶粒组织更细小、更均匀,晶界组织占比更高,这是因为添加Mo 元素可通过增加涂层中碳化物的形核率和抑制奥氏体的生长使晶粒细化,且可改善碳化物的分布形态[18-19];Fe60 涂层树枝晶内存在缩孔,树枝晶晶界组织中出现大量不规则的间隙,这是因为激光熔覆是一个急热急冷的过程,在快速冷却过程中金属溶液得不到及时补充导致缩孔产生,微观组织的分布不均会导致残余应力产生,易在塑韧性较差的组织上产生裂纹、间隙等缺陷[20];随Mo 含量的增加,涂层晶粒组织大致呈先减小后增大的趋势,组织中缺陷数量呈先减少后增多的趋势,w(Mo)=5.0%涂层晶间及晶内缺陷几乎完全消除,组织形貌良好。

图3 5 种涂层试块的SEM 照片Fig.3 SEM images of 5 kinds of coating test blocks

图4 为w(Mo)=5.0%的Fe60 涂层上、中、下三部分的微观组织。从图4 可看出:w(Mo)=5.0%涂层各区域组织均比较致密,无明显缩孔、裂纹;涂层中间区域组织的晶粒尺寸最大,涂层底部和上部较小。主要是因为涂层中部被包裹,内部热量散失缓慢以致晶粒缓慢生长,上部和底部涂层分别通过基体和空气进行热量的散播,过冷度较大,从而抑制了晶粒生长,使涂层晶粒组织更细小。

图4 w(Mo)=5.0%涂层不同区域的SEM 照片Fig.4 SEM images of different areas of coating with w(Mo)=5.0%

2.3 硬度分析

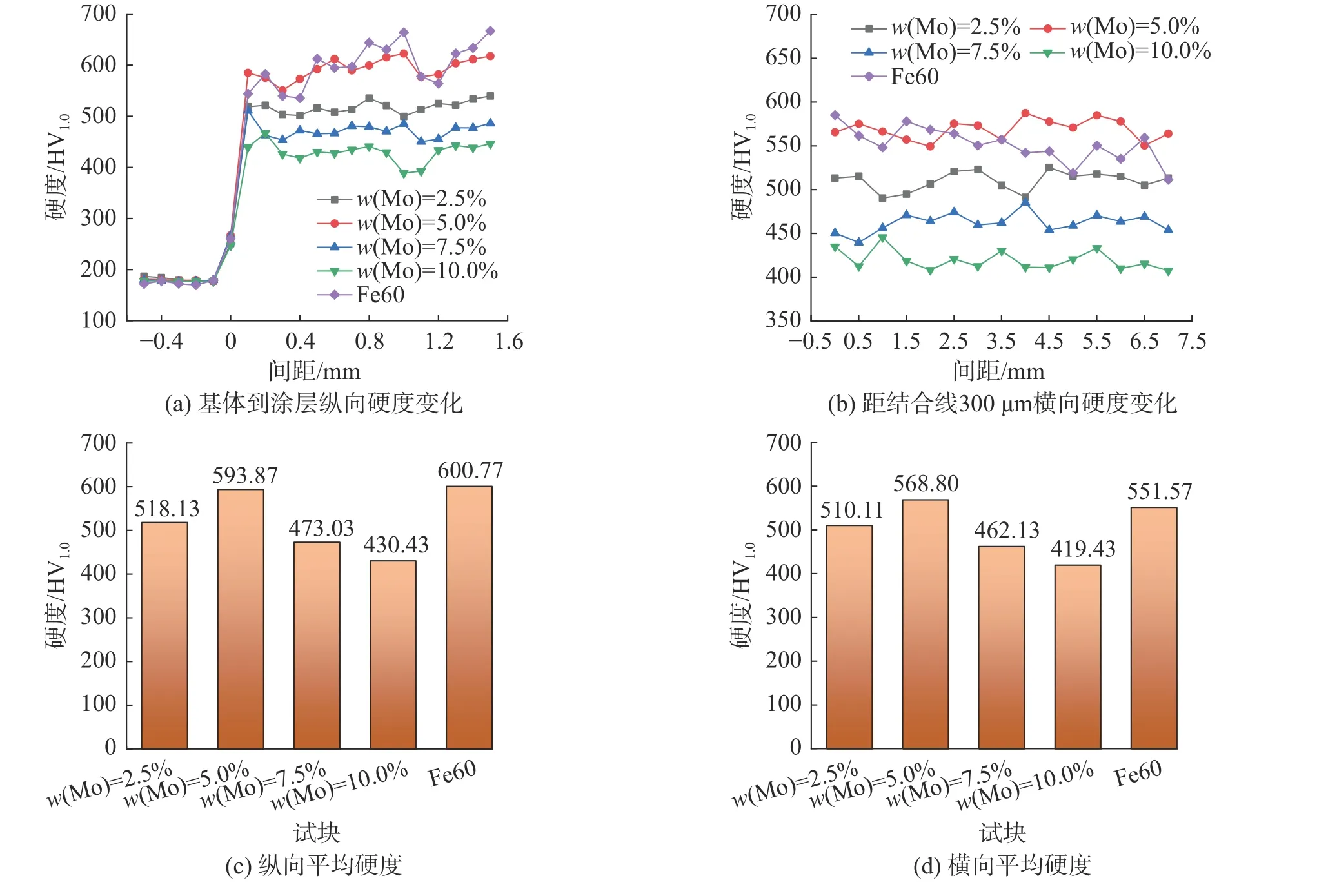

图5 为Fe60 涂层和4 种含Mo 涂层的硬度变化曲线及平均硬度。由图5(a),(b)可知:与Fe60 涂层相比,含Mo 涂层硬度分布曲线更平稳,这是因为添加Mo 后,涂层组织均匀性有所改善;Fe60 涂层与含Mo 涂层热影响区的硬度相差很小,表明5 种涂层的硬度完全取决于涂层成分,未受到外界影响;各涂层横向硬度分布曲线均呈波浪形,这是因为在涂层熔覆过程中,搭接区域受到下一道熔覆层的热影响,使该区域温度下降缓慢,晶粒略微粗大导致硬度有所下降,与非搭接区域形成梯度,随着熔覆道次的累加涂层硬度变化曲线变成波浪状。

图5 5 种涂层试块的硬度变化曲线及平均硬度Fig.5 Hardness curves and average hardness histograms of 5 kinds of coating test blocks

由图5(c),(d)可知:Fe60 和Mo 质量分数为2.5%,5.0%,7.5%,10%涂层的纵向平均硬度分别为600.77,518.13,593.87,473.03,430.43 HV1.0,均远高于基体(183 HV1.0);与Fe60 涂层相比,含Mo 涂层平均硬度整体下降,随Mo 含量的增加,涂层平均硬度先升后降,w(Mo)=10.0%涂层平均硬度最低,比Fe60 涂层降低约170 HV1.0。这是因为Fe60 合金中含有的Cr,Si,C,B 等元素在高温情况下极易形成硬质相,合金中掺杂的Mo 含量越多,形成硬质相的元素就越少,且Mo 元素的添加还会使涂层中M7C3相的数量减少,从而导致含Mo 涂层硬度较低[21-22]。随着Mo 含量的增加,Fe9.7Mo0.3硬质相的数量增多,且晶粒的细化和晶界组织的改善使位错阻力增大。再者Mo 与Cr 原子半径不同,形成置换固溶体时引起晶格畸变,也会使硬度增加[23],所以w(Mo)=5.0% 涂层的平均硬度比w(Mo)=2.5%涂层高。Mo 含量继续增加时,涂层组织的晶粒度明显增大、缺陷数增加,涂层抵抗变形的能力急剧下降,这是w(Mo)=7.5%,10.0%涂层平均硬度下降的主要原因。

2.4 耐磨性分析

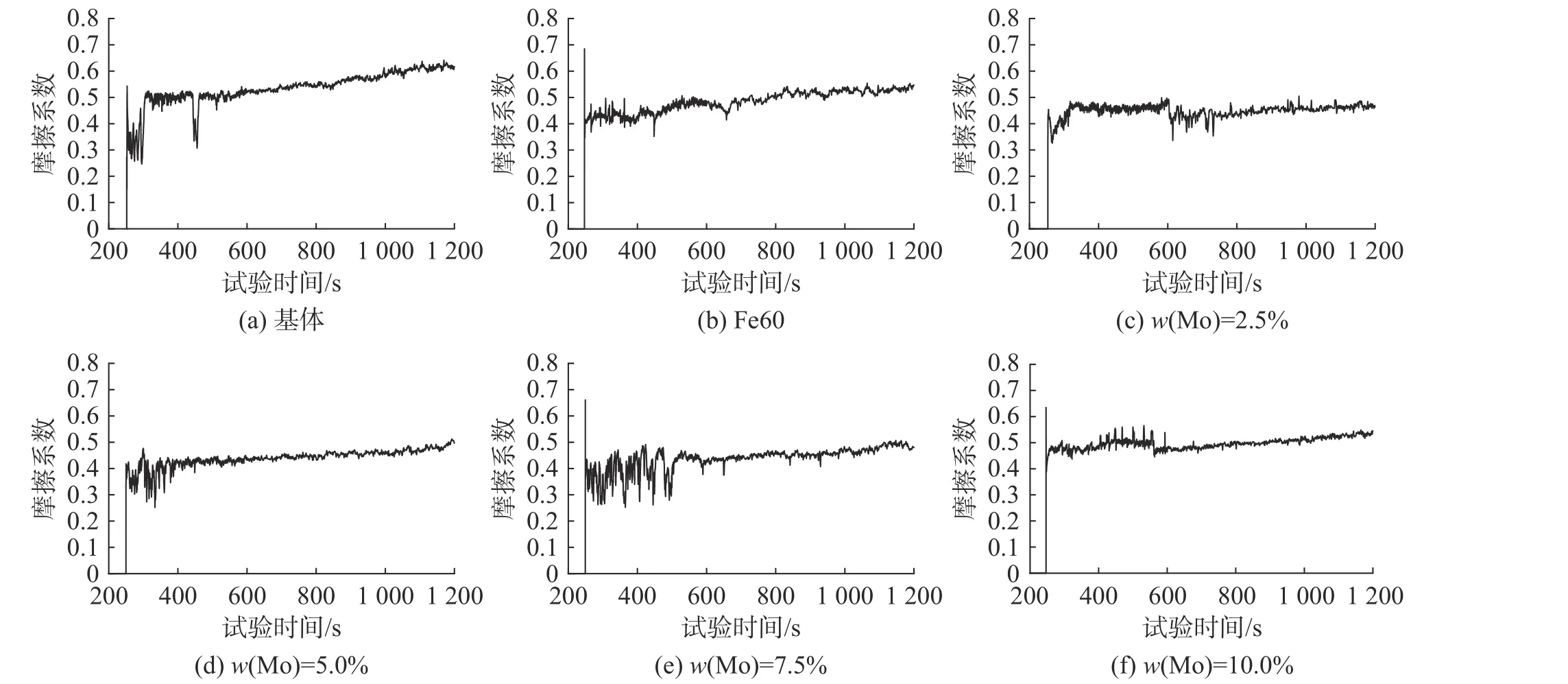

图6 为基体、Fe60 涂层和4 种含Mo 涂层的摩擦磨损曲线。由图6 可知:各试块的摩擦磨损过程均分为两阶段,即磨合阶段和稳定阶段。在磨合阶段,摩擦系数曲线波动幅度较大、摩擦系数快速上升,这主要是因为试样与磨环的接触面积快速增大,摩擦阻力增大;另外磨屑的产生对摩擦系数的波动也有很大的影响,随着磨损时长的增加,试块与磨环接触逐渐平稳,磨屑的产生和排出也处于一种平衡状态,试块的摩擦磨损进入稳定阶段。试块的摩擦磨损进入稳定阶段后,摩擦系数波动幅度小,但摩擦系数仍在缓慢增加,这是试块与磨环的接触面面积随时间延长而缓慢增长所致;与基体相比,含Mo 涂层稳定阶段的摩擦系数均有所降低,且随试验时间的延长,摩擦系数增长更缓慢,主要因为基体硬度较低,抵抗变形能力较差,试块与磨环的接触面积增长速度比涂层快,摩擦阻力增长也较快;与Fe60 涂层相比,含Mo 涂层的摩擦系数也有所下降,且更早进入稳定磨损阶段,这是因为含Mo 涂层硬度低、组织更均匀,磨损面较平整,且在660 ℃的高温摩擦环境下,Mo 易氧化生成MoO2,MnO3等具有自润滑作用的氧化物[24]。

图6 各试块的摩擦系数曲线Fig.6 Friction coefficient curves of each test block

图7 为基体Fe60 涂层和4 种含Mo 复合涂层的平均摩擦系数和磨损失重。由图7 可知:基体和Mo 质量分数为2.5%,5.0%,7.5%,10.0%的复合涂层在相同条件下的磨损失重分别为14.9,11.2,4.5,3.8,4.2,5.5 mg;随Mo 含量的增加,涂层的磨损失重先减后增,其中w(Mo)=5.0%涂层的磨损失量最小。相较于Fe60 和其他含Mo 涂层,w(Mo)=5.0%涂层硬度较高、晶粒细小、晶界组织比较致密,抵抗变形能力更强,磨损面积更小;且w(Mo)=5.0%涂层约在400 s 就进入稳定磨损阶段,该阶段摩擦系数波动幅度极小,这对材料的耐磨性能有一定的改善。

图7 各试块的平均摩擦系数及磨损失重Fig.7 Average friction coefficient and weight loss of each test block

图8 为基体、Fe60 涂层和4 种含Mo 涂层磨损面的SEM 照片。由图8 可看出:在高温条件下,金属易氧化形成深色脆硬性组织、深色组织剥落后形成的浅色剥落坑属于氧化疲劳磨损,在磨环高速转动切削下易造成脆硬组织脱落形成剥落坑,形成磨粒磨损,这是试块的主要磨损机制;基体和不同Mo含量Fe60 涂层的磨损面均出现不同程度的剥落,基体由于自身材质较软,高温摩擦下形成的氧化层脆但不硬,在磨损过程中大面积剥落,且磨损面还存在较深的犁沟,导致基体的耐磨性能极差,磨损失质量较大;与基体相比,Fe60 涂层磨损面的剥落坑面积较小、犁沟较浅,主要因为Fe60 涂层的硬度较高,在相同条件下抵抗磨粒磨损的能力更强,但Fe60 涂层剥落坑的数量较多,这是因为涂层组织缺陷数较多、组织均匀性较差所致;与Fe60 涂层相比,含Mo涂层的磨损面更平整、剥落坑较小、数量也较少,主要是因为涂层硬度的降低使相互摩擦的表面更易磨合平整,且摩擦过程中生成的Mo 氧化物起到一定的润滑作用;但w(Mo)=7.5%,10.0% 涂层由于硬度大幅下降,且组织存在一定缺陷,在较大切削力作用下形成大面积的剥落坑,耐磨性能较差。

图8 各试块的磨损形貌Fig.8 Wear morphology of each test block

2.5 耐铝锌溶液腐蚀性能分析

图9 为基体、Fe60 涂层和4 种含Mo 涂层在670 ℃铝锌液中浸泡72 h 后的截面腐蚀形貌及元素分布。从图9 可看出:基体和4 种含Mo 的Fe60涂层在熔融铝锌溶液中浸泡后截面均存在分界明显的3 种组织,从上到下依次为铝锌合金层、Fe-Al 合金层以及Fe60 合金涂层。Fe-Al 合金层是由铁铝相互扩散发生化学反应形成的,是一种比较脆、易脱落且易萌生裂纹的组织[25-26];铝锌溶液在基体中渗透的深度波动幅度大,较深处超过1 mm、较浅处约0.3 mm,易导致其从金属内部向四周扩散腐蚀,加大腐蚀面积,加快腐蚀速率。而铝锌液在涂层中渗透的深度波动幅度较小,腐蚀深度不超过0.3 mm;除基体和w(Mo)=5.0%涂层的Fe-Al 合金层无明显缺陷外,Fe60 涂层和w(Mo)=2.5%,7.5%,10.0%涂层的Fe-Al 合金层均存在明显裂纹。这是由于界面能的存在使晶界的熔点低于晶粒内部,致使涂层更易被腐蚀和氧化,而晶界组织中间隙的存在不仅会加速铝锌液的渗透,还会降低涂层的强度,在应力集中处发生断裂。相较而言,Fe60 涂层中缺陷更严重,Fe-Al 合金层断裂成两层,且有整体剥落的趋势;w(Mo)=5.0%涂层因为晶界组织致密度高、晶粒细小,可较好地抵抗铝锌液的腐蚀渗入。

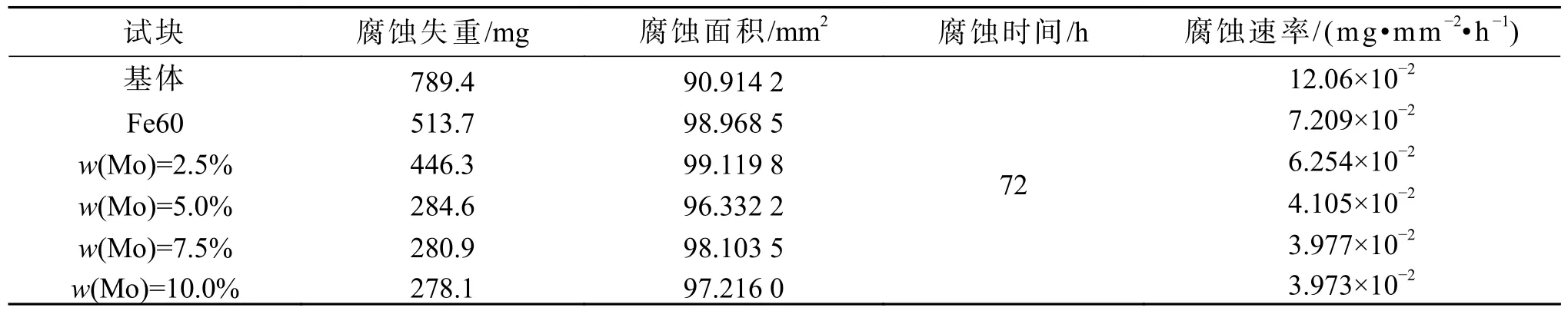

涂层在铝锌液浸泡过程中,材料的腐蚀主要以磨损面上Fe-Al 合金层的不断剥落为主;Fe-Al 合金层被破坏后涂层重新暴露于铝锌液中,会加剧涂层的进一步腐蚀,直到涂层完全失效;内部萌生裂纹的涂层会受到更严重的破坏,裂纹的存在会加剧Al和Fe 原子的扩散,加快涂层合金元素的流失,缩短涂层的使用寿命。表2 为基体和含Mo 涂层在670 ℃铝锌溶液中浸泡72 h 的腐蚀试验结果。

表2 基体和不同涂层的腐蚀试验结果Tab.2 Corrosion test results of substrate and different coatings

从表2 可看出:基体的腐蚀速率最大,为12.060×10-2mg/(mm2•h);表面熔覆Fe60 涂层后,腐蚀速率降至7.209×10-2mg/(mm2•h);Fe60 涂层中添加Mo 元素,涂层的腐蚀速率进一步下降,添加w(Mo)=2.5%,5.0%,7.5%,10.0%涂层的腐蚀速率分别为6.254×10-2,4.105×10-2,3.977×10-2,3.973×10-2mg/(mm2•h)。这是因为含Mo 涂层抵抗铝锌液渗透能力强,且Mo 元素还具有较好的耐腐蚀冲刷性能,加入至Fe60 合金涂层后,在动态铝液的冲刷下涂层的损失量大大减少,进一步降低涂层的腐蚀速率[27];Mo 含量增至一定程度,涂层耐铝锌液腐蚀性能提升并不明显,且w(Mo)=7.5%,10.0%涂层中Fe–Al 合金层存在大面积缺陷,与w(Mo)=5.0%涂层相比,其实际耐铝锌液腐蚀能力有所降低。

3 结论

采用激光熔覆技术在316L 不锈钢表面制备Fe60 涂层和含Mo 复合涂层(w(Mo)=2.5%~10.0%),分析Mo 含量对Fe60 涂层组织和性能的影响,得到如下主要结论:

1) 添 加Mo 元 素 后,Fe60 涂 层 析 出 硬 质相Fe9.7Mo0.3,Mo 元素可通过增加涂层中碳化物的形核率和抑制奥氏体的生长使晶粒细化,改善碳化物的分布形态,消除晶内缩孔和晶界间隙。

2) 高温条件下,基体和不同Mo 含量Fe60 涂层的磨损机制均以磨粒磨损为主,同时存在氧化疲劳磨损。与Fe60 涂层相比,含Mo 涂层硬度降低,而耐磨性均有提升,随Mo 含量的增加涂层耐磨性能先增后减,其中w(Mo)=5.0%涂层磨损失重最小,约为Fe60 涂层磨损失重的1/3。这主要是因为晶粒组织细化、缺陷数量少及摩擦磨损过程中Mo 的氧化物生成所致。

3) 与Fe60 涂层相比,含Mo 涂层的腐蚀速率均有所降低。腐蚀后,除w(Mo)=5.0% 涂层致密无裂纹外,Fe60 涂层和其他含Mo 涂层均存在不同程度的局部断裂,裂纹延伸至涂层表面形成铝锌液快速渗透通道,大幅降低涂层的耐蚀性能。

综上可看出,质量分数为5.0%的含Mo 涂层由于晶粒细小、组织致密度高且具有较高的硬度和较好的耐磨性能,在高温铝锌液中能够保持完整的形态,涂层的综合性能最好。