某矿山采空区顶板冒落冲击气流分析及防治措施

钟 海,王时斌,严济池

(江西漂塘钨业有限公司,江西 大余 341515)

随着矿山回采工作的不断推进,采空区暴露体积不断地增加、暴露时间的延长,在外界扰动及自身地压不断增加,采空区顶板会发生大面积冒落,瞬间形成强冲击气流,影响矿山生产安全[1]。为防止采空区顶板冒落时产生强冲击气流形成危害,回采完毕后,应该及时采取措施处理采空区,以减缓气流造成的危害。同时,吴爱祥等[2]采用Lagrange法及激波管实验法对采空区顶板大面积冒落形成的气流冲击波进行了研究;曹建立等[3]和张飞[4]又对采空区垫层的安全厚度进行系统分析;陈赞成等[5]对特大型采空区围岩意外垮落冲击波进行了分析,建立了围岩垮落的侧移式瞬间挤压、侧翻式瞬间挤压、大面积逐渐散落三种不同的模型,且计算了在不同模型下的冒落体冲击波的压力和风速;黄平路[6]研究了厚覆盖层下地表塌陷对垫层的影响;董川龙[7]研究得出爆破岩石堆阻波墙不能有效阻挡冲击波,仅能配合其他措施使用,而采用2.7 m 厚的混凝土阻波墙可以起到防冲效果;秦秀山[8]在对采空区灾害进行详细分析的基础上,根据矿体赋存特点及矿山开采现状,提出采用充填法处理采空区的防治对策;武汇集[9]、何荣兴等[10]采用数学物理模型、实验室模拟和现场实践研究的方法,对采空区顶板垮落空气冲击灾害理论及控制技术进行了研究。

综上,在采空区顶板冒落冲击波及其防治方面,研究成果丰硕,然而,采空区顶板冒落状态对空气流动速度和冲击气流的影响巨大,因此基于采空区顶板冒落冲击气流进行分析研究,对实现井下矿山安全生产具有重大意义。本文以某矿山102 采场为例,研究采空区顶板岩块冒落状态对空气流动速度的影响,并估算出采场顶板冒落冲击气流速度,给出相应的采空区安全距离,提出减弱冲击气流影响的采空区处理措施。

1 工程背景

某矿山主要采用无底柱分段凿岩阶段矿房法进行矿体回采,且回采后未进行采空区充填处理。本文研究的102 采场位于矿区上部中段,该采场上部、下部、西部、南部、北部均为实体,东部为正在回采的103 采场,与102 采场之间的间柱为12.7 m,且上部距离地表较近;其矿块构造简单,矿块内无大的构造影响,但小断层、裂隙、带理等次一级构造较发育,存在局部破碎现象,矿脉分支复合现象较多;矿块整体走向近东西向,倾向北,倾角76°~86°,长约920 m、宽156 m、高56 m,矿体回采时共分5 层,即堑沟、一层、二层、三层、四层硐室,采场底部结构采用装矿机道出矿,采场一共实施了6 次爆破(2 次切槽和4 次矿房矿体爆破),爆破顺序为:①切槽第一次→②切槽第二次→③矿房第一次→④矿房第二次→⑤矿房第三次→⑥矿房第四次。

在102 采场矿块回采完成之后形成一个大采空区,如图1 所示。在矿块开采完成之后,先建立封闭墙封闭采空区,待周围采场工程完成后及时采取措施处理采空区,以防顶板大面积冒落形成强气流对周围巷道及岩体造成冲击伤害。

图1 102 采场纵剖图Fig.1 Longitudinal profile of stope 102

2 采场顶板冒落气流分析

2.1 采空区顶板冒落气流模型简介

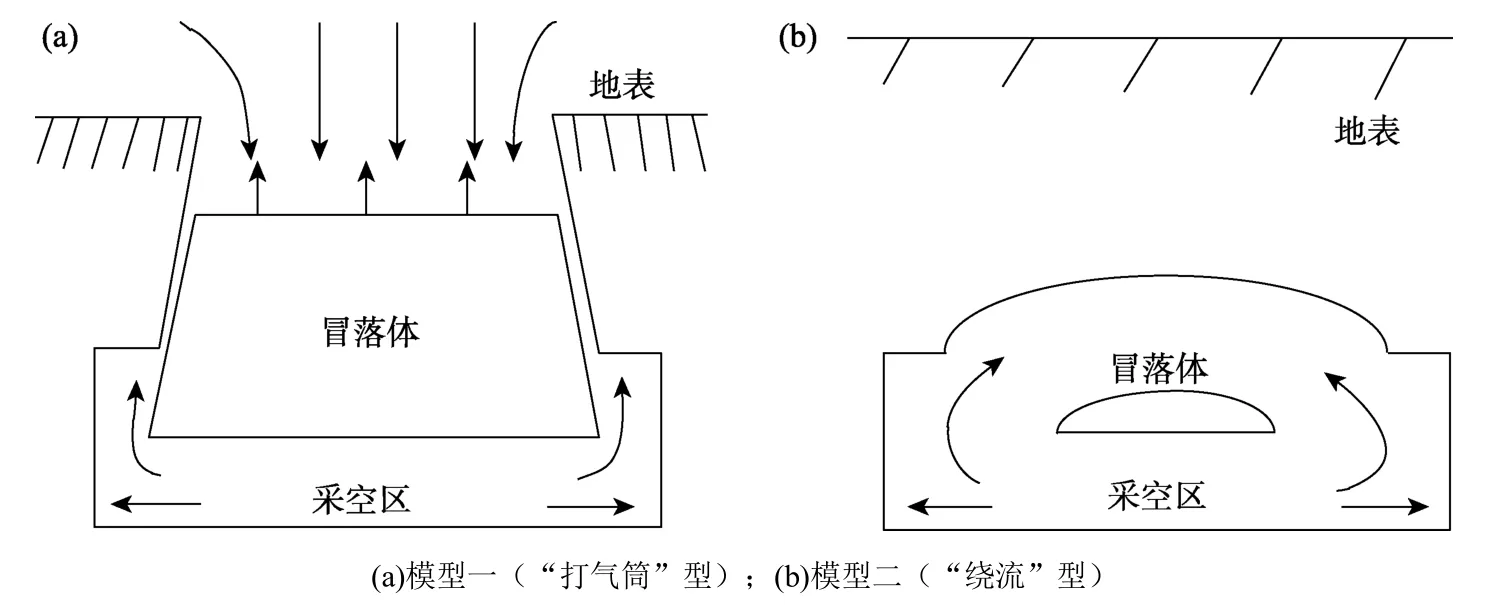

根据采场顶板的冒落情况可将顶板冒落产生气浪的过程简化成两种模型,即“打气筒”模型和“绕流”模型。当采空区上覆岩层较薄时,顶板可直接冒落至地表,顶板整体瞬时坐落过程中,压缩采空区内的空气,形成强大的冲击气流,沿着出矿巷道口排出,会对周围巷道和围岩造成一定的破坏,即“打气筒”模型,如图2(a)所示;当顶板及上覆岩层较厚时,顶板不会整体坐落至地表,而是以一定大小的冒落体冒落,冒落过程中冒落体下部空气被压缩形成压缩气流,一部分气流绕流运动进入冒落体上方的采空区内,另一部分气流则形成冲击气流对采空区周围巷道和围岩进行冲击[11],可将采空区顶板冒落认为是“绕流”模型,如图2(b)所示。

图2 采空区顶板冒落模型Fig.2 Different caving models of goaf roof strata

2.2 顶板岩块冒落状态对气流速度的影响

102 采空区埋深56 m,其冒落状态较为符合“绕流”模型[12]。根据采空区顶板冒落过程中岩块与空气的能量交换和冲击气流的运动规律,可估算顶板岩块冒落过程中的空气流动速度,具体流程如下:

2.2.1 顶板冒落过程中岩块与空气的能量交换

冒落体下落时外表面与空气接触受到的阻力可根据式(1)计算。

式中:C为岩块冒落时与空气的阻力系数,取值为4.5;ρ为空气密度,kg/m3;v为冒落体下落速度,,m/s;h为冒落的高度,m;A为冒落体水平投影面积,m2;S为采空区面积;m2。

则空气通过冒落体下坠获得的总能量W可根据式(2)计算。

式中:W为冒落体下坠获得的总能量,J。

2.2.2 冲击气流的运动规律

冒落体在从上往下坠落过程中,一定距离内的空气会受其影响从近似静止的状态变为加速状态,再缓慢恢复原有状态。周围空气在这不断变化的状态中不仅仅要克服自身的惯性力,并且还要克服在经过采空区周围巷道内的局部阻力和摩擦力[13]。

假设流动空气在以加速度dv/dt流动,则其克服惯性力所消耗的能量E1可通过式(3)计算。

式中:t为空气流动速度至最大值所耗时间,s;L为空气在断面为S的通道内流动,空气流动的距离为L,m;v为空气流动速度,m/s;S气流在通道内流动断面积;m2。

则空气流动克服摩擦阻力所耗能量E2可根据式(4)计算。

式中:λ为摩擦系数;R为通道的水平半径,m。

空气流动克服通道内局部阻力所需能量E3可根据式(5)计算。

式中:ξΣ 为系统的局部阻力系数之和。

根据能量守恒定律,流动消耗的总能量与岩块对空气所做的总功相等,则可推导出式(6)。

2.2.3 流动速度的最大值估算

若不计空气在流动时所受的阻力,则式(6)后二项可省略,即式(6)可以简化为式(7)[14]。

则空气流动的最大速度vmax计算公式见式(8)。

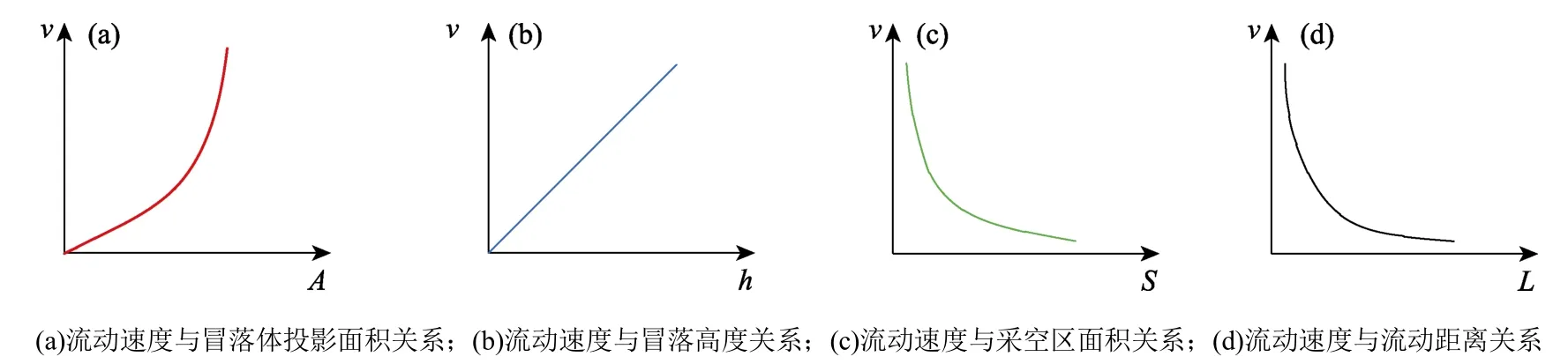

由式(8)可知,空气的最大流动速度主要受冒落体的大小、冒落高度、采空区面积和空气流动距离影响。因此,基于控制变量法分别分析冒落体的大小、冒落高度、采空区面积和空气流动距离对顶板冒落过程中空气最大流动速度的影响,例如,分析冒落体的大小对顶板冒落过程中空气最大流动速度的影响时,冒落高度、采空区面积和空气流动距离影响视为常量。结果表明,冒落过程中空气最大流动速度与冒落体投影面积和冒落高度呈正相关,与采空区面积和空气流动距离呈负相关,如图3 所示。

图3 空气流动速度的影响因素分析Fig.3 Analysis of influencing factors of air flow velocity

2.3 采场顶板岩块冒落冲击气流估算

冒落体下落过程为自由落体过程,其速度v可以表示为式(9)。

假设冒落岩块以瞬时速度v坠落,岩块下部空气由于挤压而以速度u形成冲击气流快速流出,如图4 所示。

图4 冲击气流形成示意图Fig.4 Schematic diagram of impact airflow formation

根据质量守恒定律有:lh′u=Av。可得冲击气流速度u的计算公式,见式(10)[15]。

式中:l为冒落体水平投影曲线的周长,m;h′为冒落体周边竖直最厚部位距底板的高度,m。

假设冒落体为椭球体,则投影面积A=πab;

式中:l为冒落体水平投影曲线的周长,m;a为椭圆长半轴,m;b为椭圆短半轴,m;h′为冒落体周边竖直最厚部位距底板的高度,m。

根据102 采场的采空区情况可知,采空区顶板冒落为零星冒落,冒落块度一般不超过1.5 m×1.1 m×0.8 m,则安全系数可设置为2,即最大冒落体的水平投影面积可用3.0 m×2.2 m 来计算空气流动的最大速度,且冒落体冒落高差约有56.5 m。

则将h=56.5 m,S=76 000 m2,A=6.6 m2,g=9.8 m/s2,C=4.5,L=h=56.5m 代入(8)式计算得:

小于国家相关安全规程规定的人员在井下工作时所能抵抗的风速12~15 m/s,则可知冒落造成的风流不会对井下工作人员造成冲击伤害。

此外,将a=3.0 m,b=2.2 m,h=56.5 m,h′=1.6 m代入(10)式得:

根据该矿的顶板岩块冒落情况,冒落体下落产生的冲击气流速度已经大大超过规定的风速,冲击产生的水平方向气流会与垂直向下气流构成冲击气流,且垂直气流转换为水平运动时会消耗部分能量,可按减速20 %计算,则速度为原来的0.8 倍,则产生的冲击气流速度

2.4 采空区安全距离测算

在冒落体下降过程中,因上部负压冲击气流会迅速扩散,则在距离冒落体边缘距离x(即安全距离)处的扩散面积[16]。

可供继续向前流动的面积ΔS为:

由上述可知,向上扩散冲击面约为2.5 倍的向前冲击面,以及考虑到气流自身的影响,假设一定时间单位面积转向上升气流量是继续向前延续的气流量的0.5 倍,则可以计算出此时的气浪速度为:

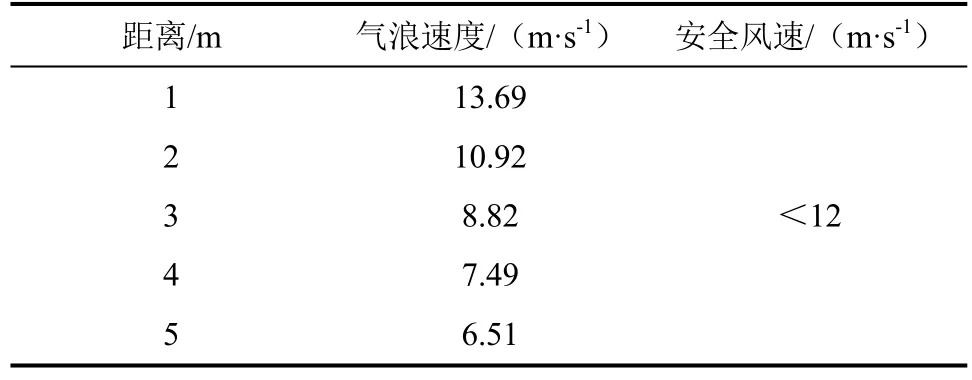

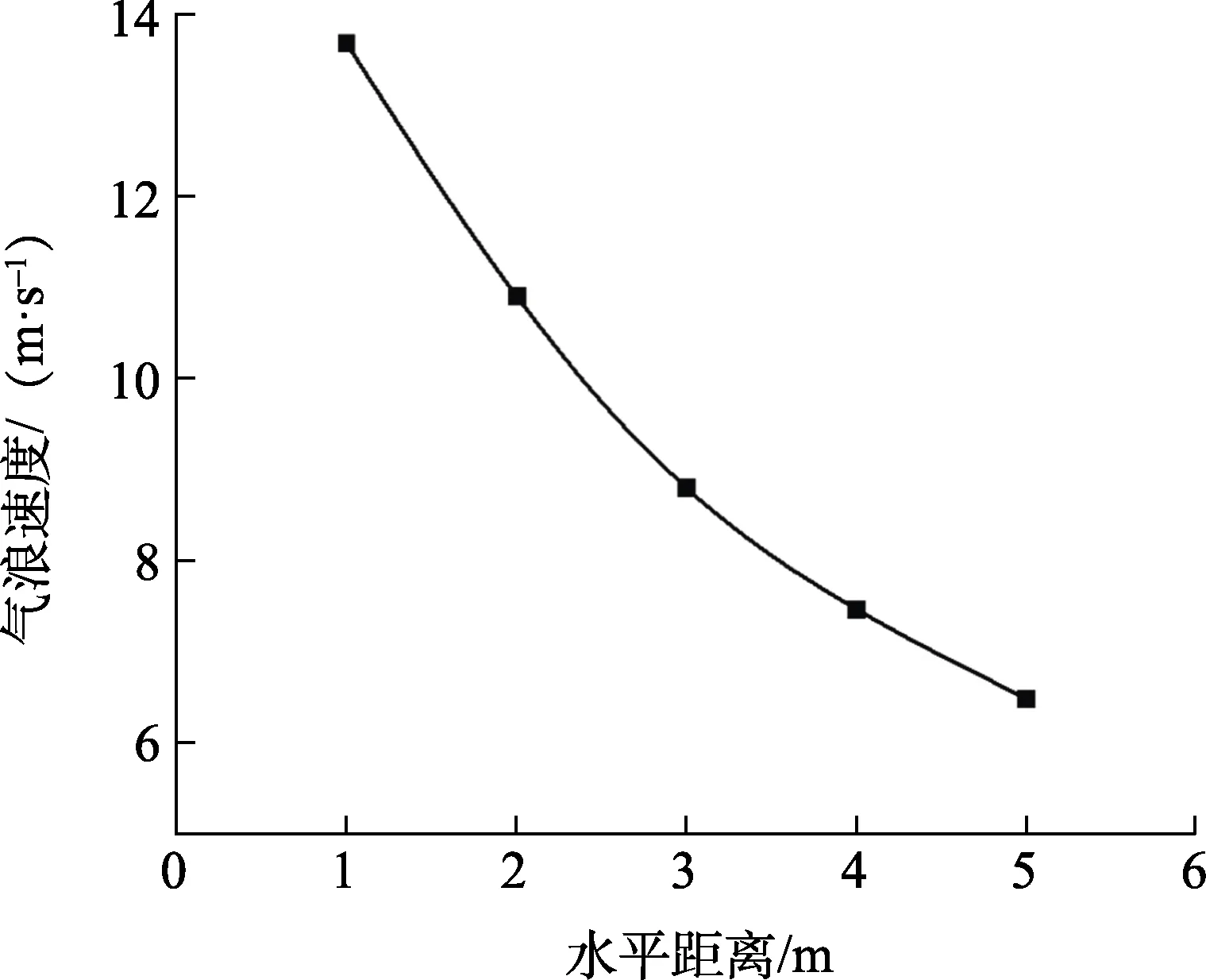

表1 冲击气流速度与安全距离x 的关系Tab.1 Relationship between impact airflow velocity and safety distance x

图5 为冲击气流速度与安全距离x的关系。基于安全风速12 m/s,根据图5 可得安全距离为2 m。在2 m 之外时,此时气流运动速度已小于安全风速12 m/s,但为了保险起见,在采空区顶板岩体块体过程中,安全距离应在距离冒落体坠落点边缘的4 m 以外时,以确保冲击气流将不会对工作人员造成伤害。

图5 冲击气流速度u′与安全距离x 的关系Fig.5 Relationship between impact airflow velocityand safety distance x

3 采空区治理措施

根据上述计算可知,冒落块不超过1.5 m×1.1 m×0.8 m 规格时产生的危害较小,但随着采空区的不断垮落,冒落下来的块体可能会越来越大,且冒落高度逐渐增大,此时产生的冲击气流速度也会逐渐增大,为消除或减弱冲击气流对周围巷道和围岩的伤害,可采取废石充填处理、尾砂胶结充填以及封闭采空区等措施对采空区进行处理[17]。

(1)废石充填处理。可在采场的上部两端布置充填口,井下废石通过机车运输到采空区,由充填口倒入,对该采场进行废石充填,充填高度保证在采空区高度的二分之一以上,使采空区充填系数达到0.5 以上。但此方法存在一定的缺点:一是充填口若布置在地表上,存在一定的安全风险;二是采空区的体积较大,需要的工程量过大。

(2)尾砂胶结充填。采空区可采取尾砂胶结充填的方式处理,充填料经充填管线由上中段运输大巷、脉内运输巷道进入采空区进行集中充填,但尾砂胶结充填成本高、充填工艺较复杂、技术要求高。

(3)封闭采空区。采用密闭墙封闭采空区,确保采空区不漏气,以防止冲击气流对外面巷道围岩的破坏,同时禁止人员进入采空区。

封闭采空区成本较低,但是采空区长期存在会有一定的安全隐患;废石充填工艺简单、成本低,但充填体质量一般、接顶效果差,且劳动强度大;尾砂胶结充填成本较高,但是采用尾砂充填采空区,充填体质量有保障、地压控制效果好,且可以消纳大部分尾砂,减少尾矿库库容压力,延长尾矿库使用年限,因此宜采用尾砂胶结充填采空区。

4 结 论

(1)102 采空区冒落状态较为符合“绕流”气流模型,其顶板岩块冒落过程中空气最大流动速度与冒落体投影面积和冒落高度呈正相关,与采空区面积和空气流动距离呈负相关。

(2)102 采空区岩块冒落最大空气流动速度为0.47 m/s,冒落产生的冲击气流速度为37.77 m/s,通过采场冲击气流速度与安全距离的关系分析,得到在距离冒落体坠落点边缘的4 m 以外时,冲击气流将不会对工作人员造成伤害。

(3)该矿102 采场宜采用尾砂胶结充填采空区,以此减弱或避免采空区顶板冒落造成的冲击危险。