湖南某风化型钨矿工艺矿物学及选矿试验研究

郭江旭,罗云波 ,张发明 ,陈克锋,谭孝飞,曾海涛

(1.湖南瑶岗仙矿业有限责任公司,湖南 郴州 424209;2.广州粤有研矿物资源科技有限公司,广东 广州 510650;3.广东省科学院资源利用与稀土开发研究所,广东 广州 510650;4.稀有金属分离与综合利用国家重点试验室,广东 广州 510650)

0 引 言

钨是一种稀有金属,也是重要的战略金属,被广泛应用于冶金机械、石油化工、航空航天和国防等多个领域。目前我国钨矿开发利用以黑钨矿和白钨矿为主。我国钨资源中有较大比例的风化型钨矿,其储量较大[1-3]。风化型钨矿的选矿难点在于钨存在不同程度的风化且嵌布粒度微细,同时黏土矿物含量较高,泥化严重。对于风化程度不高,含泥量相对较低的风化型钨矿,通常不需要脱泥,采用常规白钨矿的浮选工艺[4-6]。不少专家学者通过强化搅拌、微泡浮选等方法,强化微细粒白钨矿的回收。陈冲[7]采用强化搅拌调浆,并用实验室旋流-静态微泡浮选柱回收白钨细泥,获得的钨粗精矿品位为5.71 %,WO3回收率63.16 %。王婷霞等[8]采用高速剪切搅拌桶+旋流微泡浮选柱的设备组合浮选回收白钨矿,获得的钨粗精矿品位为5.04 %,WO3回收率71.80 %。彭志兵等[9]采用微泡浮选柱强化微细粒白钨的回收,获得较好的效果。但对于风化程度高、含泥量大的风化型钨矿目前研究较少。

湖南某风化型钨矿储量较大,钨品位较高,目前并未有效开发利用。为开发利用该风化型钨矿矿石,对其化学组成、矿物组成、嵌布粒度、嵌布特征及赋存状态等工艺矿物学特性进行系统的研究[10]。工艺矿物学研究表明,该风化型钨矿风化程度较高,含泥量较大,不脱泥钨分选效果较差,因此采用预先脱泥,脱除矿石中的部分原生泥,脱泥后的沉砂采用常规白钨矿的浮选工艺流程,最终获得了较好的选矿指标,使钨资源得到有效回收,为国内同类矿石的开发利用提供了参考与借鉴。

1 试验材料与方法

1.1 试验原料、试剂和设备

试验矿样取自湖南某风化型钨矿。

硫化矿浮选采用硫酸铜为活化剂,丁黄药为捕收剂,BK205 为起泡剂;钨浮选采用碳酸钠为调整剂,水玻璃为抑制剂,选用ZL 为钨捕收剂,ZL 为广州粤有研矿物资源科技有限公司自主研发的白钨矿浮选捕收剂。所用药剂均为工业纯试剂。

试验使用的主要设备:美国FEI 公司MLA650矿物自动分析仪(Mineral Liberation Analyser,MLA),美国FEI 公司Quanta650 扫描电镜(Scanning Electron Microscopy,SEM),荷兰帕纳科公司瑞影2Empyrean 2 X 射线衍射仪(X-ray Diffractometer,XRD),美国BRUKER 公司XFlash5010 能谱仪,武汉探矿机械有限公司FG-2 螺旋分级机,武汉探矿机械有限公司XMQ-Φ240×90 锥形球磨机,武汉探矿机械有限公司单槽式浮选机(XFD IV0.5 L、0.75 L、1.5 L、3.0 L)等。

1.2 试验方法

矿石首先进行预先脱泥,脱泥后的沉砂进行磨矿和浮选试验。

磨矿细度试验:每组称取1 000 g 沉砂,加入670 mL 水,在球磨机中球磨不同时间,得到不同的磨矿细度,最终通过浮选指标确定最佳磨矿细度。

浮选试验:首先进行硫化矿浮选,将磨好的矿浆移至浮选机中进行硫粗选和扫选,硫粗精矿(硫粗选精矿和扫选精矿)矿浆在浮选机中进行一次精选,得到硫精矿;硫扫选尾矿和精选尾矿合并,在浮选机中进行钨浮选试验,按顺序加入钨浮选药剂,充气浮选得到浮选产品。浮选试验结束后对浮选产品进行过滤、烘干及称重,化验分析后处理数据。

2 矿石工艺矿物学特性

2.1 矿石化学成分

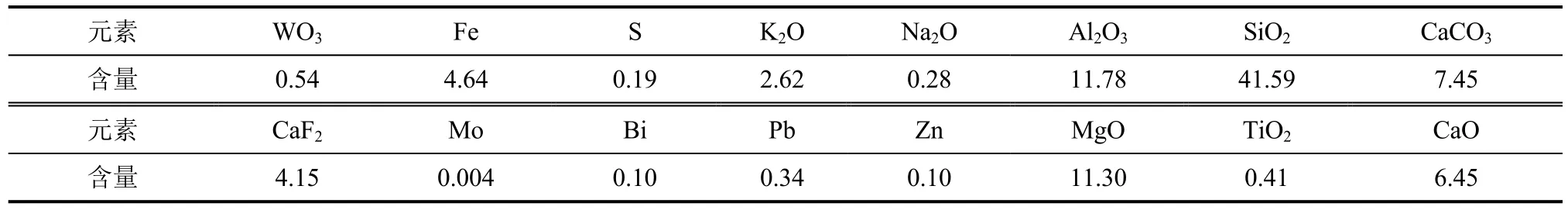

矿石化学多元素分析结果见表1。由表1 可知,矿石中钨品位为0.54 %,CaF2含量4.15 %,可以考虑综合回收。钼、铅、锌、铋等有价金属元素含量较低,综合利用的价值不大。

表1 矿石多元素分析结果 %Tab.1 Multi-element analysis results of ore

2.2 矿物组成及含量

采用MLA 测定风化型钨矿的矿物组成,主要矿物含量结果见表2。矿石中主要钨矿物为白钨矿,少量钨铅矿和钨铋矿,微量黑钨矿;硫化物含量不高,主要为黄铁矿和闪锌矿,少量方铅矿、辉钼矿等;铋矿物含量较少,主要为氟碳铋钙石、辉铋矿和泡铋矿;脉石矿物主要为金云母、钙铝榴石、高岭石、透辉石、石英、滑石、绿泥石和方解石等。黏土类脉石矿物(金云母、滑石、高岭土、绿泥石等)含量较高(约40 %)。

表2 矿石主要矿物含量 %Tab.2 Main mineral content of ore

2.3 主要钨矿物的嵌布粒度

白钨矿的嵌布粒度分布结果见表3。

表3 矿石中白钨矿的粒度分布Tab.3 Size distribution of scheelite in ore

由表3 可以看出,矿石中白钨矿的粒度总体较粗,分布不均匀,其中+0.02 mm 易选粒度占有率为82.19 %;而-0.02 mm 的难选粒级占17.81 %。嵌布粒度结果表明,矿石中嵌布粒度较粗的白钨矿易解离,有利于浮选,但部分粒度微细的白钨矿,不易解离,不利于浮选回收。

2.4 主要矿物的嵌布状态及矿物学特性

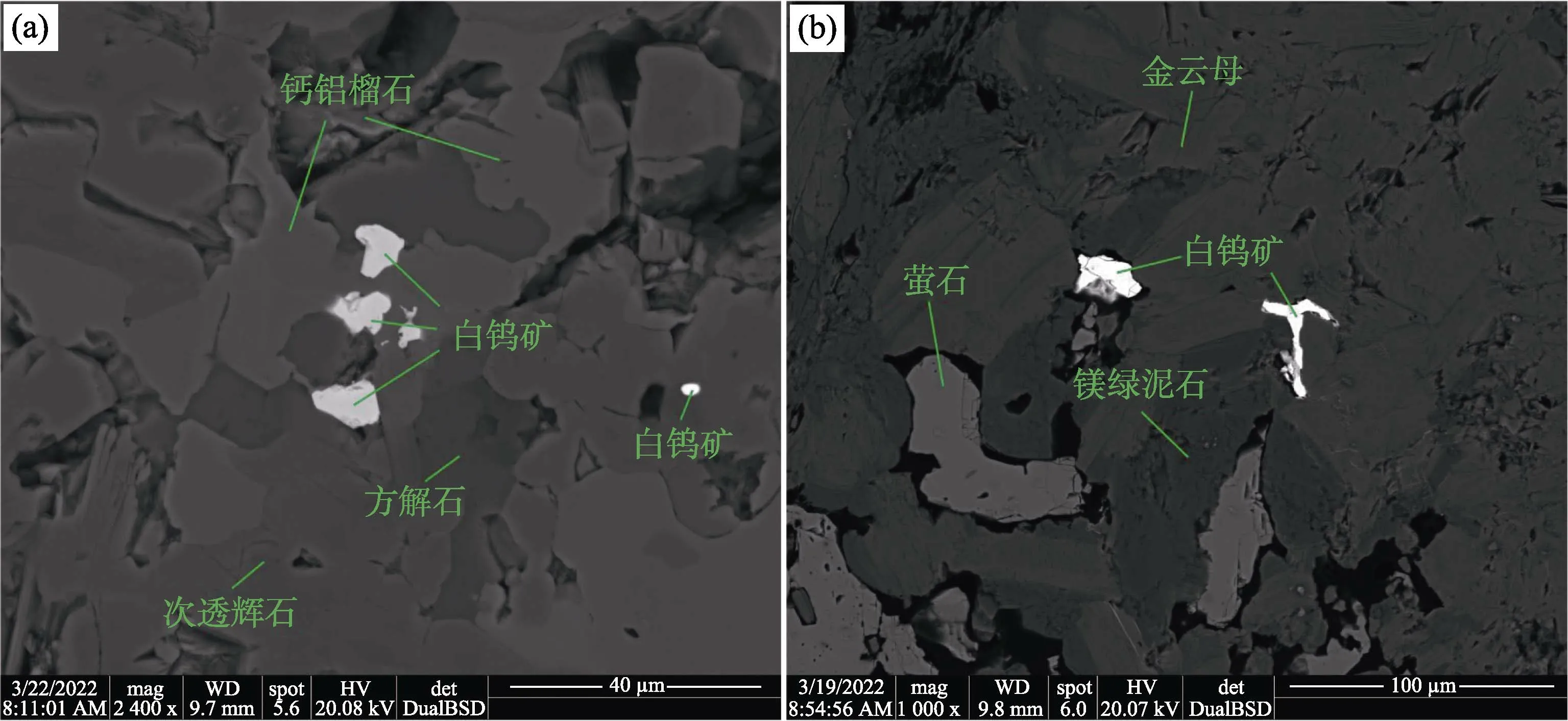

2.4.1 白钨矿

白钨矿是矿石的主要钨矿物。白钨矿常呈半自形晶嵌布在石榴石、透辉石、方解石、萤石等脉石矿物中,见图1;少数白钨矿以细粒至微细粒自形晶包裹在石榴石、透辉石、萤石、绿泥石和云母等矿物中,见图2,这部分微细粒白钨矿不易解离,难以有效回收。

图1 粗粒白钨矿的嵌布状态(扫描电镜BSE 图像)Fig.1 Embedded state of coarse-grained scheelite (Scanning electron microscope BSE image)

图2 细粒白钨矿的嵌布状态(扫描电镜BSE 图像)Fig.2 Embedded state of fine-grained scheelite (Scanning electron microscope BSE image)

2.4.2 褐铁矿

褐铁矿颜色呈多种色调的褐色,半金属光泽,条痕为黄褐色,半透明,硬度随矿物形态而异,弱磁性。采用扫描电镜能谱仪对褐铁矿进行微区化学成分检测,褐铁矿平均Fe2O3为84 %,普遍含钨,平均WO3为2.88 %。矿石中褐铁矿主要呈不规则纤维状、胶状集合体或块状,包裹赤铁矿、高岭石,或与铅硬锰矿、金云母或绿泥石等脉石连生。

2.4.3 铅硬锰矿

铅硬锰矿也叫锰铅矿,呈暗灰色至黑色,条痕为黑色,不透明。半金属光泽或光泽暗淡,具电磁性。采用扫描电镜能谱仪对铅硬锰矿进行微区化学成分检测,铅硬锰矿普遍含钨,平均WO3为4.13 %。与褐铁矿相似,矿石中铅硬锰矿主要呈不规则纤维状、胶状集合体或块状,与褐铁矿、钨铋矿、绿泥石等矿物连生。

2.4.4 脉石矿物

矿石中脉石矿物种类繁多,主要以硅酸盐矿物为主,主要为金云母、钙铝榴石、高岭石、透辉石、石英、滑石、绿泥石和方解石等。其中磁性脉石占比高——金云母、钙铝榴石、透辉石、高岭石、滑石、绿泥石等约占73 %。非磁性脉石——石英、方解石、长石等约占22 %。

2.5 钨在矿石中的赋存状态

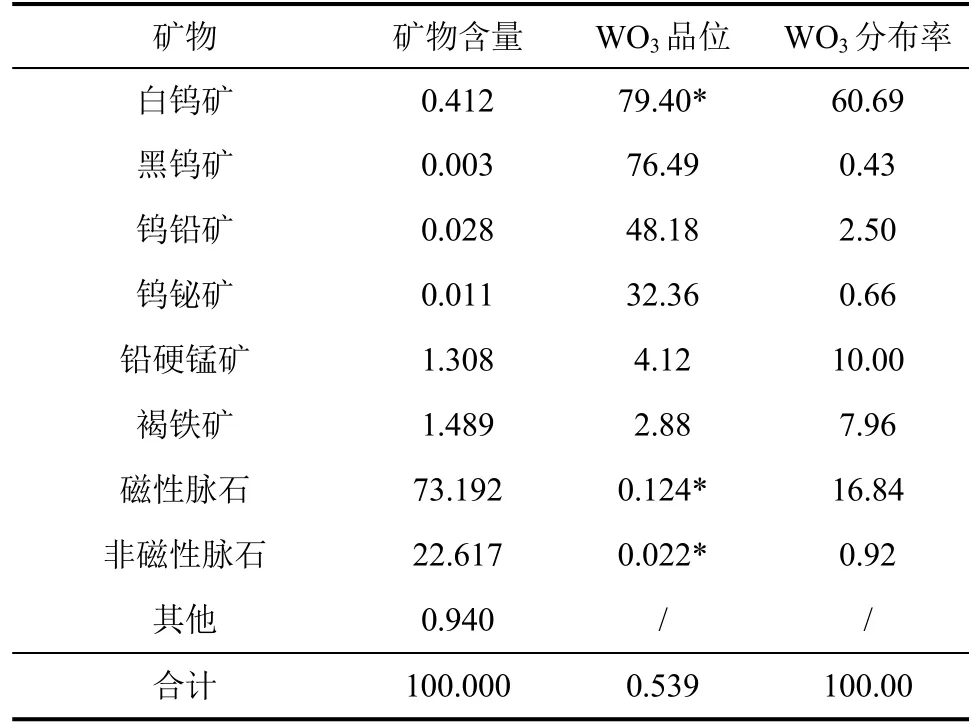

钨在各主要矿物中的平衡分配见表4。

表4 钨在各主要矿物中的平衡分配 %Tab.4 Equilibrium distribution of tungsten in main minerals

由表4 可知,矿石中钨主要以白钨矿形式存在,其钨占原矿总钨60.69 %,钨铅矿、钨铋矿和黑钨矿中钨分别占原矿总钨的2.5 %、0.66 %、0.43 %。铅硬锰矿中钨占原矿总钨10.00 %,褐铁矿中钨占原矿总钨7.96 %,分散于磁性脉石矿物(金云母、钙铝榴石、透辉石、高岭石、滑石、绿泥石等)中钨占原矿总钨16.84 %,分散于非磁性脉石矿物(石英、长石、方解石和萤石等)中钨占原矿总钨0.92 %。从该矿石中分选白钨矿,钨精矿的理论品位为79.40 %,理论回收率约60 %。

3 选矿试验

由矿石工艺矿物学研究可知,该风化型钨矿中脉石矿物种类繁多,主要以硅酸盐矿物为主,黏土类矿物(金云母、高岭土、绿泥石、滑石等)含量很高(约40 %),矿石中含有大量的原生泥,同时还含有一定量的硫化矿物,因此对该矿石采用“预先脱泥—硫化矿浮选—白钨常温粗选—钨粗精矿加温搅拌-精选”的原则流程进行选别[11-22]。

3.1 脱泥试验

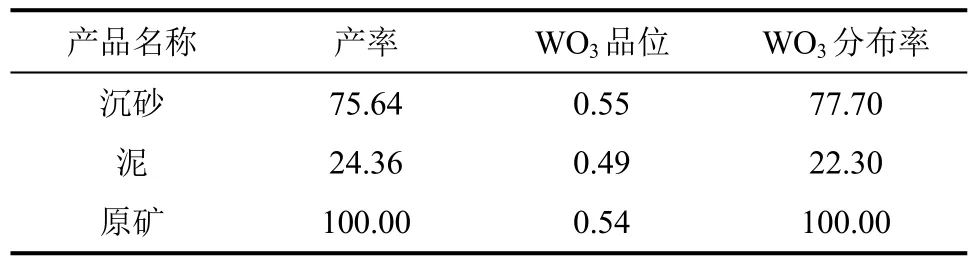

由于黏土类矿物含量高,泥化严重,在钨浮选过程中,会影响钨矿物的分选性。为降低黏土类矿物对浮选过程的影响,首先进行预先脱泥试验,脱除矿石中含有的原生泥。采用螺旋分级机对矿石进行预先脱泥,脱泥试验结果见表5。

表5 风化型钨矿脱泥试验结果 %Tab.5 Results of desliming test for weathered tungsten ore

由表5 可知,矿石经脱泥后,沉砂的产率75.64 %,WO3品位0.55 %,WO3分布率77.70 %。泥的产率24.36 %,WO3品位0.49 %,WO3分布率22.30 %。

3.2 磨矿细度试验

磨矿细度是影响选矿指标的重要技术参数,尤其对于含易泥化矿物较多的矿石,磨矿细度不够,钨矿物解离程度不够,影响钨回收率;磨矿粒度太细,会导致钨矿过粉碎及泥化严重,增加钨浮选分选难度。为了确定最佳的磨矿细度,对沉砂优先进行硫化矿的浮选,脱硫尾矿(即钨给矿)在碳酸钠用量为1 000 g/t,抑制剂水玻璃用量为6 000 g/t,捕收剂ZL 粗选用量320 g/t,扫选用量120 g/t 的条件下进行磨矿细度试验。磨矿细度试验流程见图3,试验结果见图4。

图3 磨矿细度试验流程Fig.3 The test flow of grinding fineness test

图4 磨矿细度试验结果Fig.4 Results of grinding fineness test

由图4 试验结果可知,随着磨矿细度的增加,钨粗精矿WO3品位逐渐降低,回收率逐渐升高;当磨矿细度达到-0.074 mm 占70.99 %后,随着磨矿细度进一步增加,回收率增加缓慢,但品位下降较快,综合考虑品位、回收率和选矿成本,适宜的磨矿细度为–0.074 mm 占70.99 %。

3.3 钨粗选段条件试验

钨粗选段条件试验主要考查了碳酸钠用量、水玻璃用量和捕收剂ZL 用量等工艺参数对钨浮选的影响。在磨矿细度为–0.074 mm 占70.99 %下进行优先浮硫,硫尾矿采用一粗一扫的流程进行钨粗选段条件试验研究。

3.3.1 碳酸钠用量试验

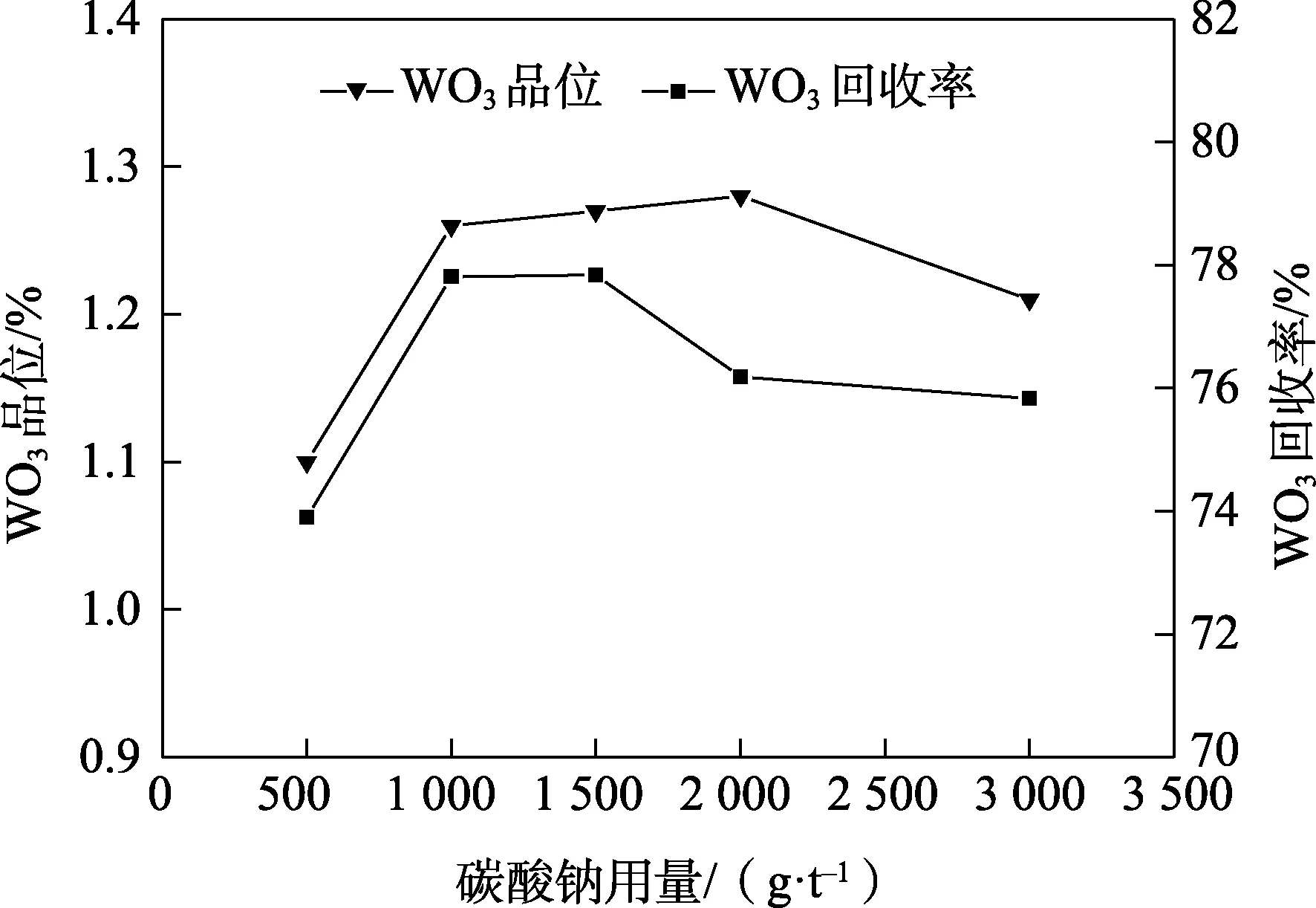

常用碳酸钠作为白钨矿浮选的调整剂,在抑制剂水玻璃用量6 000 g/t,捕收剂ZL粗选用量320 g/t、扫选用量120 g/t 的条件下进行碳酸钠用量试验研究,试验结果见图5。

图5 粗选段碳酸钠用量试验结果Fig.5 Test results of sodium carbonate dosage in the roughing section

由图5 试验结果可知,在碳酸钠用量500~2 000 g/t 时,随碳酸钠用量增加,钨粗精矿WO3品位逐渐升高,当碳酸钠用量超过2 000 g/t 后,WO3品位下降;在碳酸钠用量500~1 500 g/t 时,随碳酸钠用量增加,WO3回收率逐渐升高,当碳酸钠超过1 500 g/t 后,WO3回收率逐渐降低;碳酸钠用量在1 000~1 500 g/t 时指标较好,综合考虑品位、回收率和选矿成本,适宜的碳酸钠用量为1 000 g/t。

3.3.2 水玻璃用量试验

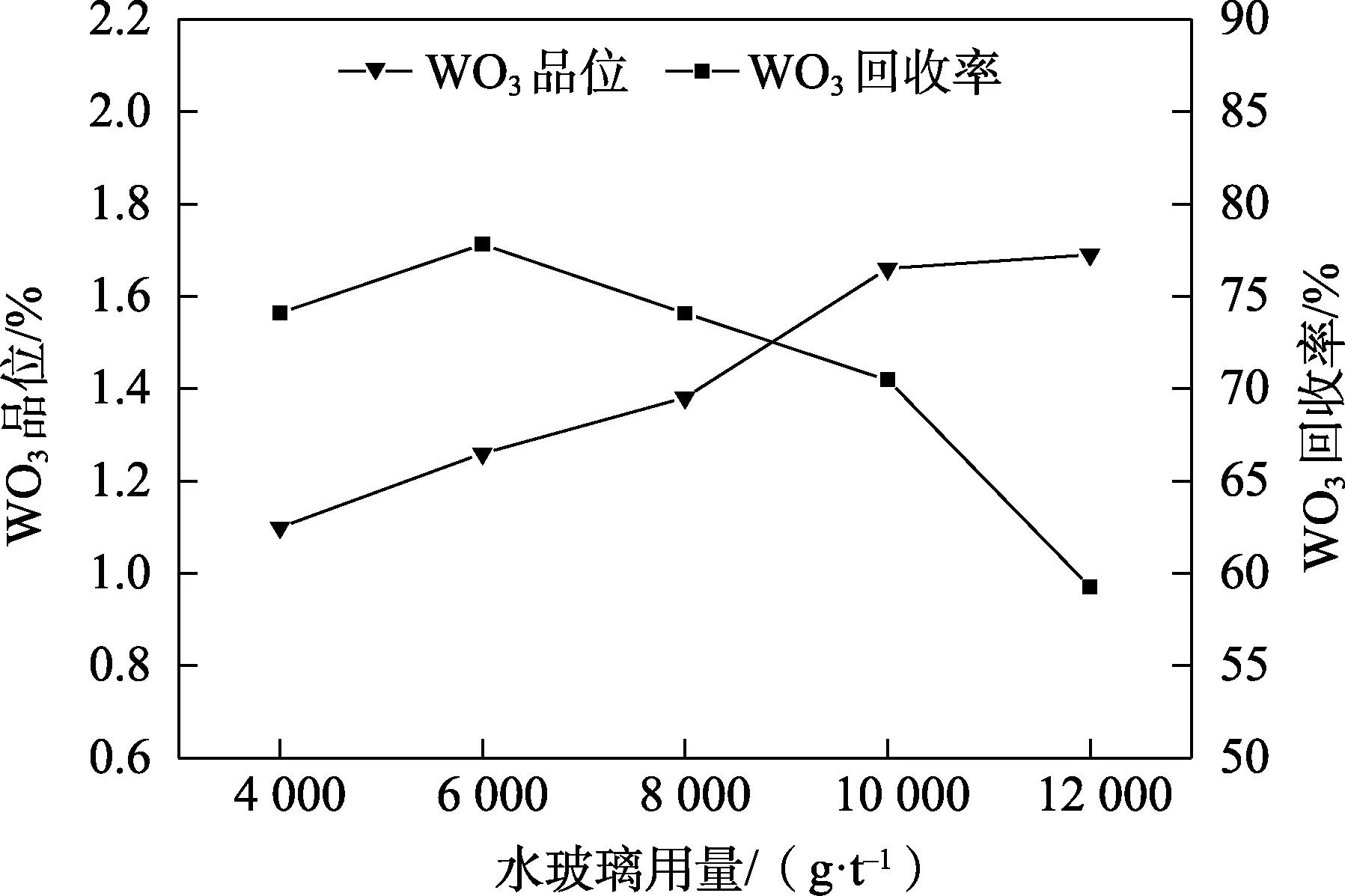

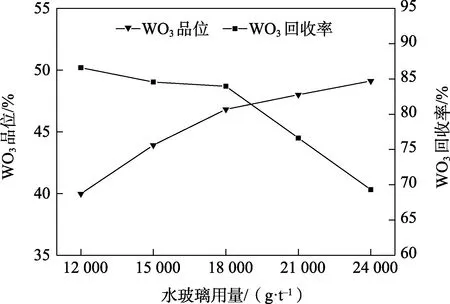

由于脉石矿物主要是硅酸盐类矿物,因此选择水玻璃作为抑制剂,它可以有效的抑制硅酸盐类脉石,也可有效抑制方解石等含钙脉石矿物,同时对泥含量高的矿石具有较好的分散作用。在碳酸钠用量1 000 g/t,捕收剂ZL 粗选用量320 g/t、扫选用量100 g/t 的条件下进行水玻璃用量试验研究,试验结果见图6。

图6 粗选段水玻璃用量试验结果Fig.6 Dosage test results of sodium silicate in the roughing section

由图6 试验结果可知,水玻璃用量较低时,钨品位和回收率都较低,分选效果较差;当水玻璃用量超过6 000 g/t,随着水玻璃用量的增加,WO3品位逐渐增加,回收率逐渐下降;当水玻璃用量超过10 000 g/t,回收率大幅度下降,综合考虑品位和回收率,适宜的水玻璃用量为10 000 g/t。说明此类含泥量较大的矿石,需要大量水玻璃来提高分选效果。

3.3.3 捕收剂ZL 用量试验

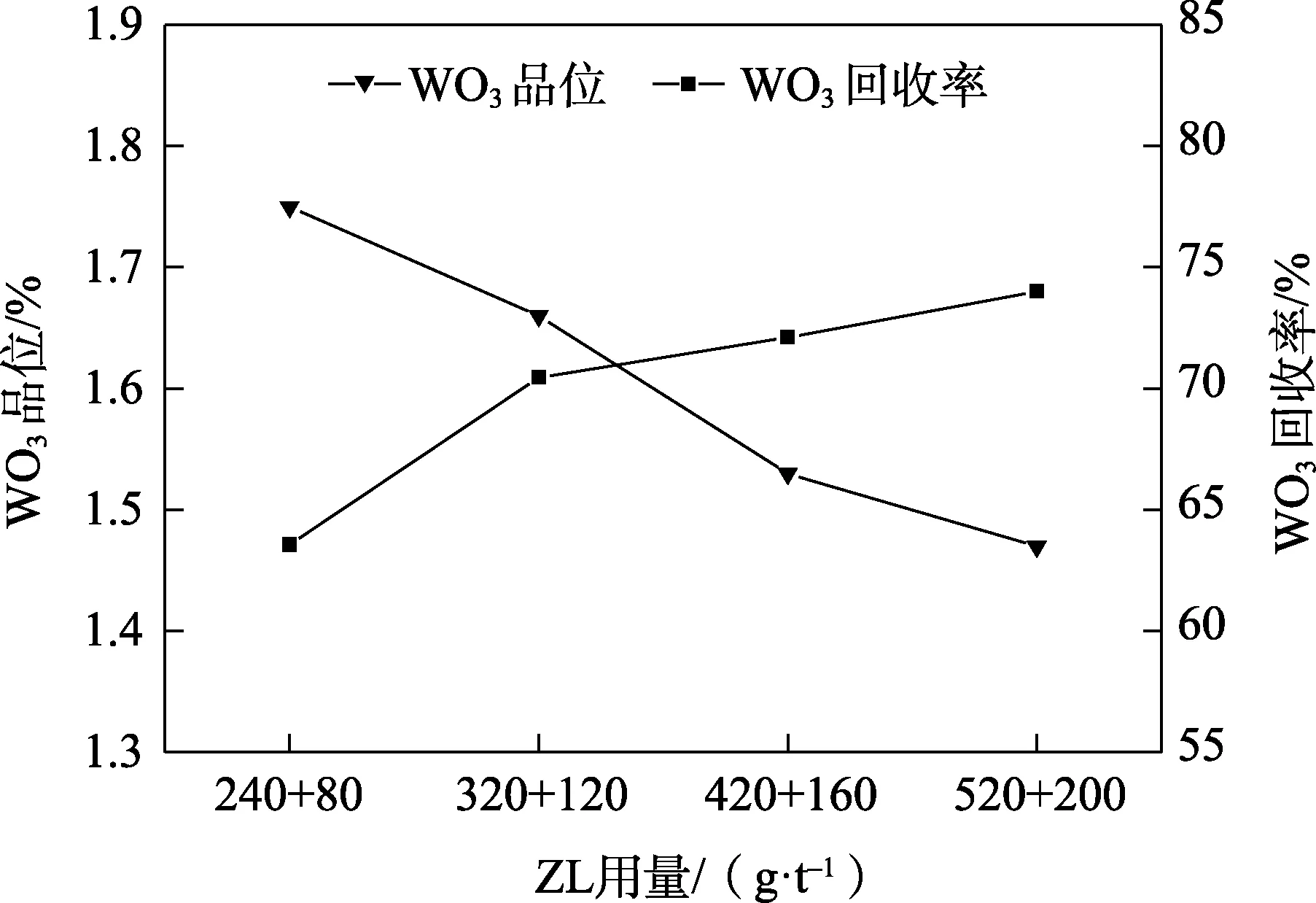

在碳酸钠用量1 000 g/t,水玻璃用量10 000 g/t的条件下进行捕收剂ZL 用量试验研究,试验结果见图7。

图7 粗选段ZL 用量试验结果Fig.7 Dosage test results of ZL in the roughing section

由图7 试验结果可知,随着ZL 用量增加,钨粗精矿WO3品位逐渐降低,回收率逐渐升高。当ZL 用量达到320+120 g/t 后,回收率增加缓慢,品位下降较快,适宜的ZL 用量为粗选320 g/t、扫选120 g/t。

3.4 钨精选段条件试验

对钨粗选段获得的钨粗精矿进行分析,钨粗精矿中的脉石矿物主要是含钙矿物和硅酸盐类矿物,因此采用加温搅拌精选的方法。在矿浆浓度为55~65 %,温度为90~95 ℃,搅拌时间为50~60 min的条件下,分别考察捕收剂ZL 用量和水玻璃用量等条件试验对钨精选选别指标的影响。

3.4.1 捕收剂ZL 用量试验

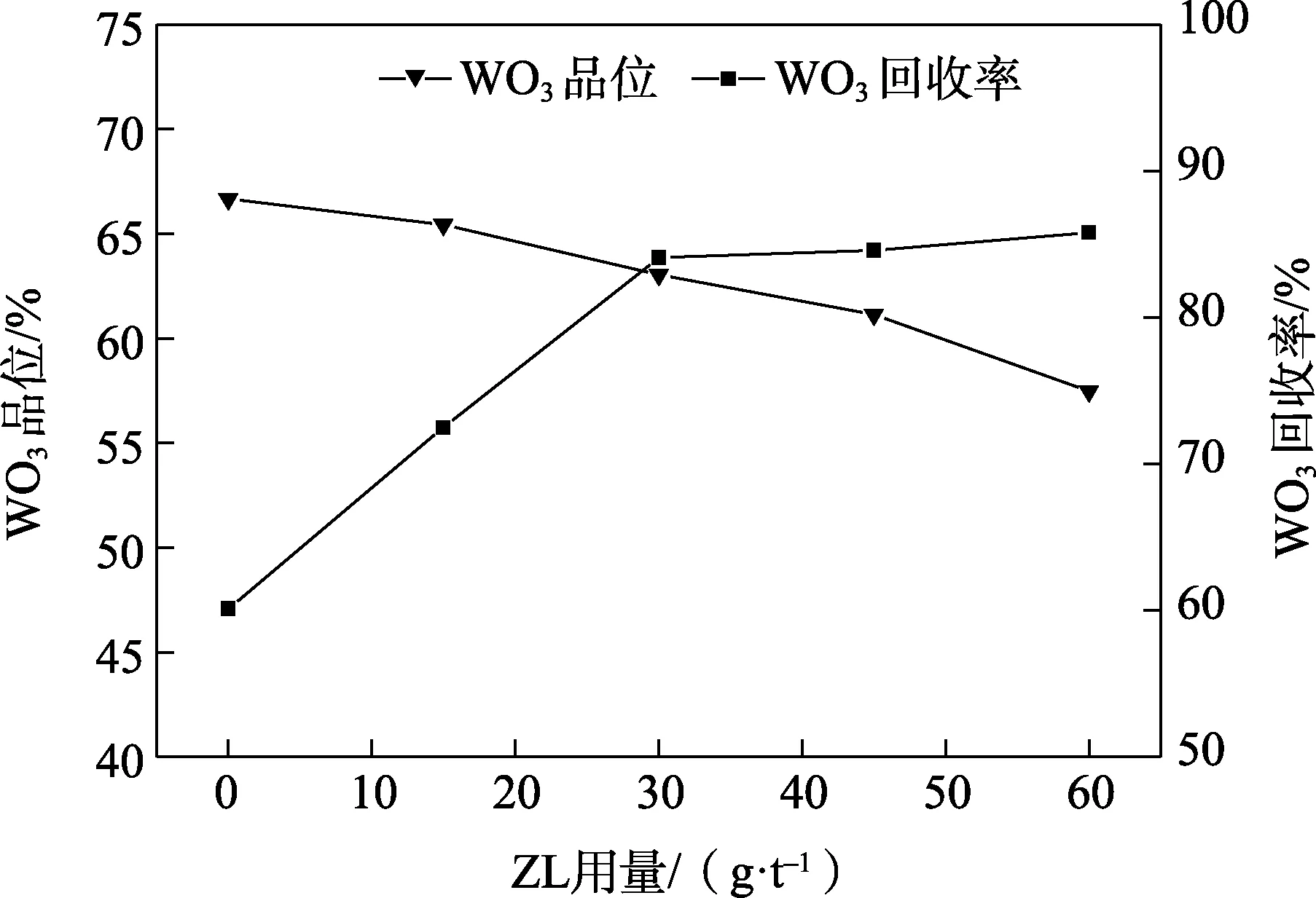

加温搅拌过程中向矿浆中添加适量捕收剂有利于提高钨精选回收率。 在水玻璃用量为18 000 g/t·沉砂的条件下进行捕收剂ZL 用量试验研究,试验结果见图8。

图8 精选段ZL 用量试验结果Fig.8 Dosage test results of ZL cleaning stage

由图8 试验结果可知,随着捕收剂ZL 用量的增加,钨精矿WO3品位逐渐降低,回收率逐渐升高,当用量超过30 g/t,回收率增加缓慢。综合考虑品位和回收率,适宜的捕收剂ZL 用量为30 g/t。

3.4.2 水玻璃用量试验

水玻璃是影响钨精矿品位的关键因素。在捕收剂ZL 用量为30 g/t·沉砂的条件下进行水玻璃用量试验研究,试验结果见图9。

图9 精选段水玻璃用量试验结果Fig.9 Test results of water glass dosage in the selected section

由图9 试验结果可知,随着水玻璃用量的增加,钨精矿WO3品位逐渐升高,回收率逐渐降低,当用量超过18 000 g/t,WO3品位增加缓慢,回收率大幅度降低。综合考虑品位和回收率,适宜的水玻璃用量为18 000 g/t。当用量达到24 000 g/t 时,钨精矿品位仍低于50 %,说明此类矿石很难获得50 %以上的钨精矿,主要原因是此类矿石含有大量易泥化的脉石矿物,此类脉石矿物在浮选时很容易进入精矿,且很难被抑制。

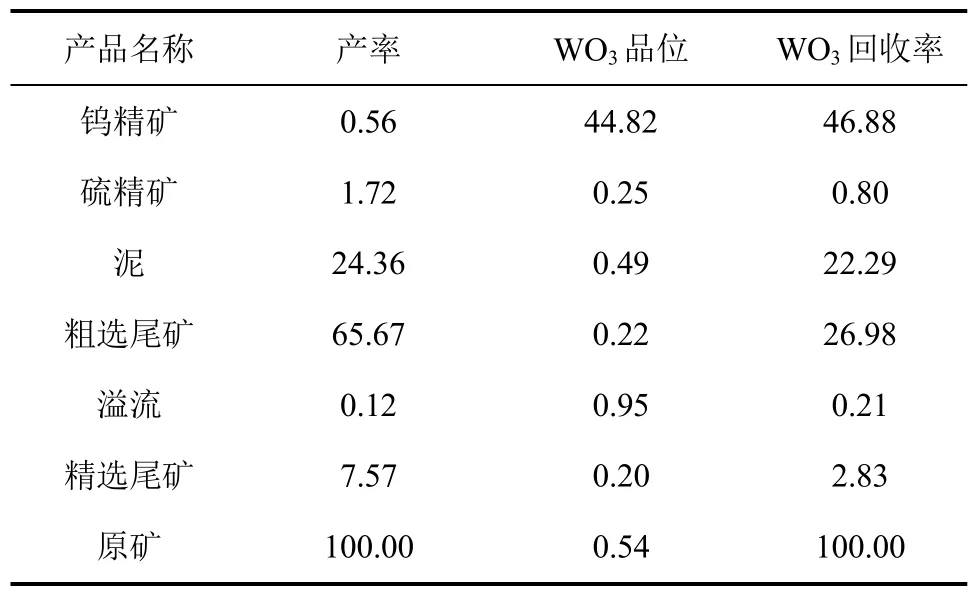

3.5 全流程试验

在矿石矿物学特性、最佳磨矿细度、钨粗选段和精选段条件试验的基础上进行了全流程试验,全流程试验流程见图10,全流程试验结果见表6。由表6 可知,在风化型钨矿WO3品位0.54 %的条件下,全流程试验获得了钨精矿WO3品位44.82 %、回收率46.88 %的选矿指标。

图10 风化型钨矿全流程试验流程Fig.10 Full-process test flow of weathered tungsten ore

表6 风化型钨矿全流程试验结果 %Tab.6 Full-process test results of weathered tungsten ore

4 结 论

(1)湖南某风化型钨矿矿石主要有价元素是钨,WO3品位为0.54 %。矿石中主要钨矿物为白钨矿,少量钨铅矿和钨铋矿,微量黑钨矿,其他含钨矿物主要为铅硬锰矿与褐铁矿。

(2)白钨矿常呈半自形晶嵌布在透辉石、石榴石、云母、滑石、石英、萤石等脉石矿物中,部分白钨矿以细粒至微细粒半自形晶包裹在透辉石、石榴石、萤石等矿物中,这部分微细粒白钨矿不易解离,难以有效回收。

(3)金云母、高岭土、绿泥石、滑石等黏土类脉石矿物含量很高,含泥量较大,在钨浮选过程中,容易恶化浮选环境、降低钨矿物的分选性,因此需要对该矿石进行预先脱泥,降低黏土类矿物对钨浮选过程的影响。

(4)根据工艺矿物学特征,采用“预先脱泥—硫化矿浮选—白钨常温粗选—钨粗精矿加温搅拌精选”的选矿工艺流程,在磨矿细度–0.074 mm 占70.99 %的情况下,可获得钨精矿WO3品位44.82 %、回收率46.88 %的选矿技术指标,实现了该类型钨矿的有效回收。