对某石化装置加热炉排烟温度异常的分析

张睿

(中海石油宁波大榭石化有限公司,浙江 宁波 315812)

1 烟气超温概况

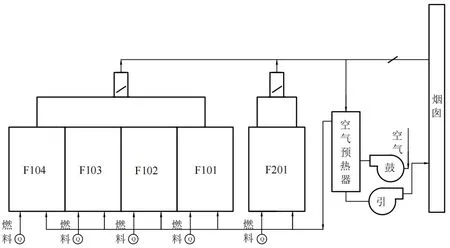

某石化装置加热炉系统由一套四合一加热炉和一套重沸炉组成,如图1 所示,烟气经过空气预热器进行余热回收后从烟囱排出,设计空气预热器烟气入口温度353 ℃,排烟温度为120 ℃以下,空气预热器设计换热负荷为3.5 MW,根据现场DCS 数据显示实际运行时通过预热器的烟气温度从287 ℃降到了125 ℃,而空气温度从19.2 ℃升温到241 ℃(2021.12.13 DCS 数据),预热器排烟温度过高,实际运行中排烟温度甚至高达132 ℃,上述异常参数确定出现了排烟超温问题。排烟温度升高,排烟损失增大,表明在生产工艺中出现明显的热能损失。能耗升高,将严重降低企业经济效能。

图1 加热炉工艺流程简图

2 加热炉排烟超温分析

2.1 排烟超温初步分析

在加热炉设计及运行正常情况下造成加热炉排烟超温的原因一般有以下两点[1]:(1)预热器问题,如预热器面积不够;(2) 系统漏风问题,如加热炉、烟气管道、空气管道、预热器等均可能存在漏风,漏风会降低加热炉热效率,会造成排烟温度过高或过低。

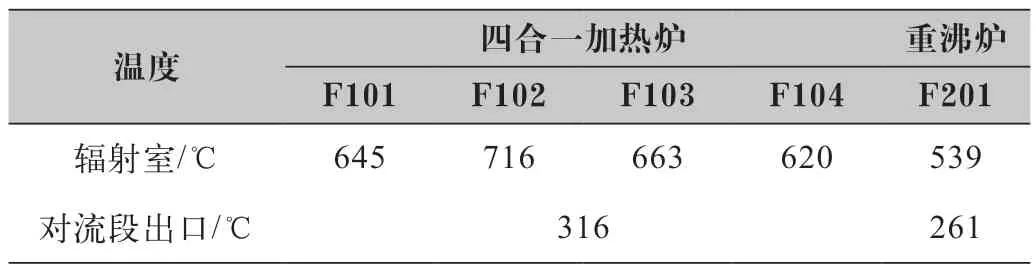

根据现场运行数据,各加热炉的辐射室、对流室烟气温度数据显示如表1 所示,烟气温度在加热炉辐射室与对流室段并未出现异常,加热炉正常运行。

表1 加热炉辐射室与对流段出口烟气温度

四合一加热炉高温烟气与重沸炉高温烟气混合经过预热器后出现了烟气超温的现象,重点对预热器进行了热平衡核算,按照加热炉设计的燃料负荷对应的空气量与烟气量对预热器进行热平衡反算,核算空气预热器入口烟气量,换热量,验证是否与空气预热器设计条件相匹配。进行预热器热平衡计算时利用焓差法计算换热量,相关计算公式如下:

式中:Q为换热量(kJ/h),正值放热,负值吸热;M为气体质量流量(kg/h);Hin为入口气体焓值(kJ/kg);Hout为出口气体焓值(kJ/kg);q为热负荷(kW)。

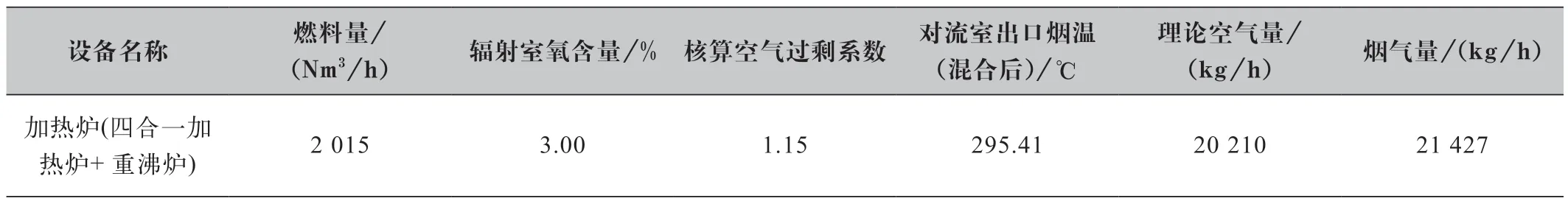

加热炉运行空气量与烟气量核算如表2 所示。

表2 加热炉运行空气量与烟气量核算

总燃料量:

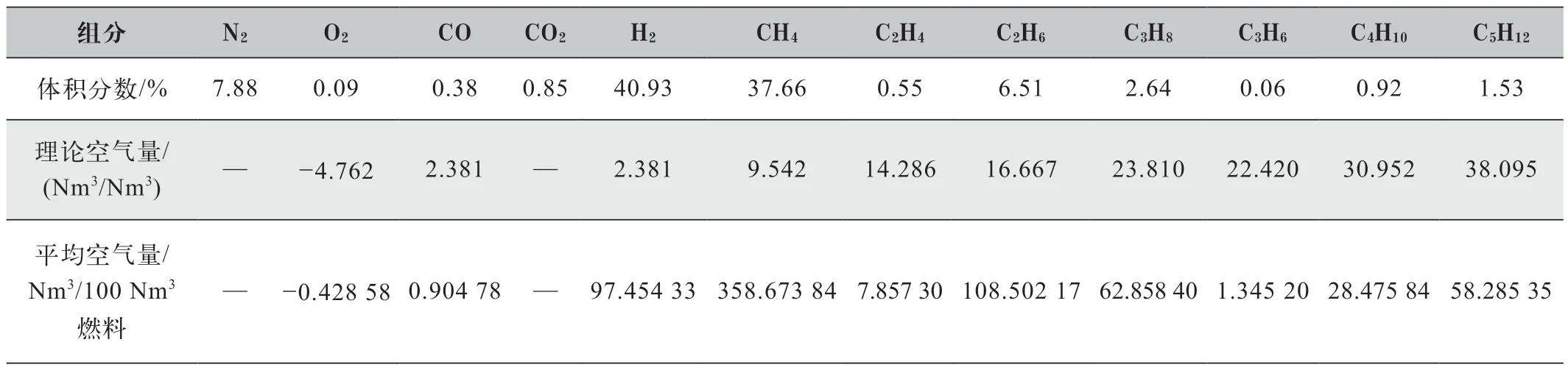

辐射室氧含量为各炉膛氧含量均值3.0%。燃料气组分如表3 所示。

表3 燃料气组分

每100 Nm3燃料气完全燃烧需要空气量为723.928 63 Nm3,则2 015 Nm3/h 燃料气完全燃烧需要的空气量为:

核算3%氧浓度对应的空气过剩系数为1.15。

实际空气量为:

空气温度20 ℃,标准状况密度1.293 kg/Nm3,则实际空气量质量流量为:

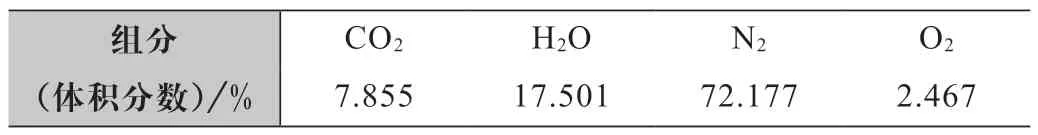

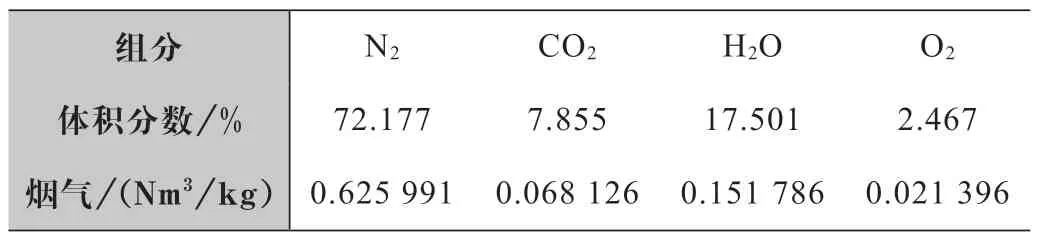

烟气组分如表4 所示。

表4 烟气组分

1 kg 燃料气燃烧后烟气中各组分的质量分别为:

式(7)~式(10)中:WCO2、WH2O、WN2、WO2分别为烟气中各组分的质量(kg/kg(燃料气));CO2、N2、O2分别为燃料气中二氧化碳、氮和氧的质量分数;yi为单一气体质量分数;ai、bi分别为计算系数,查表可知[2]。

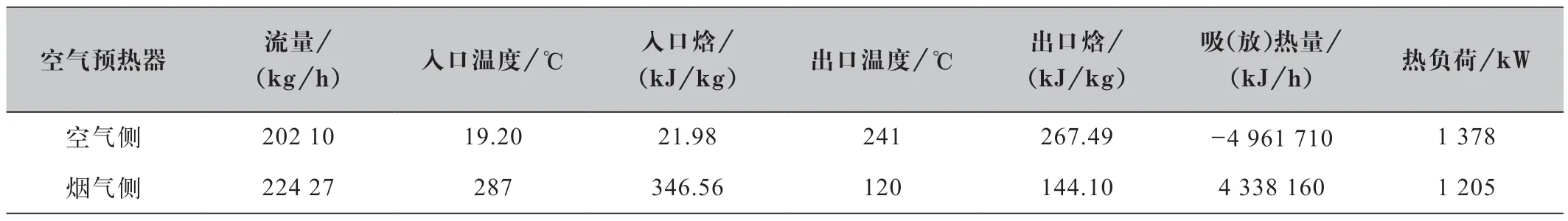

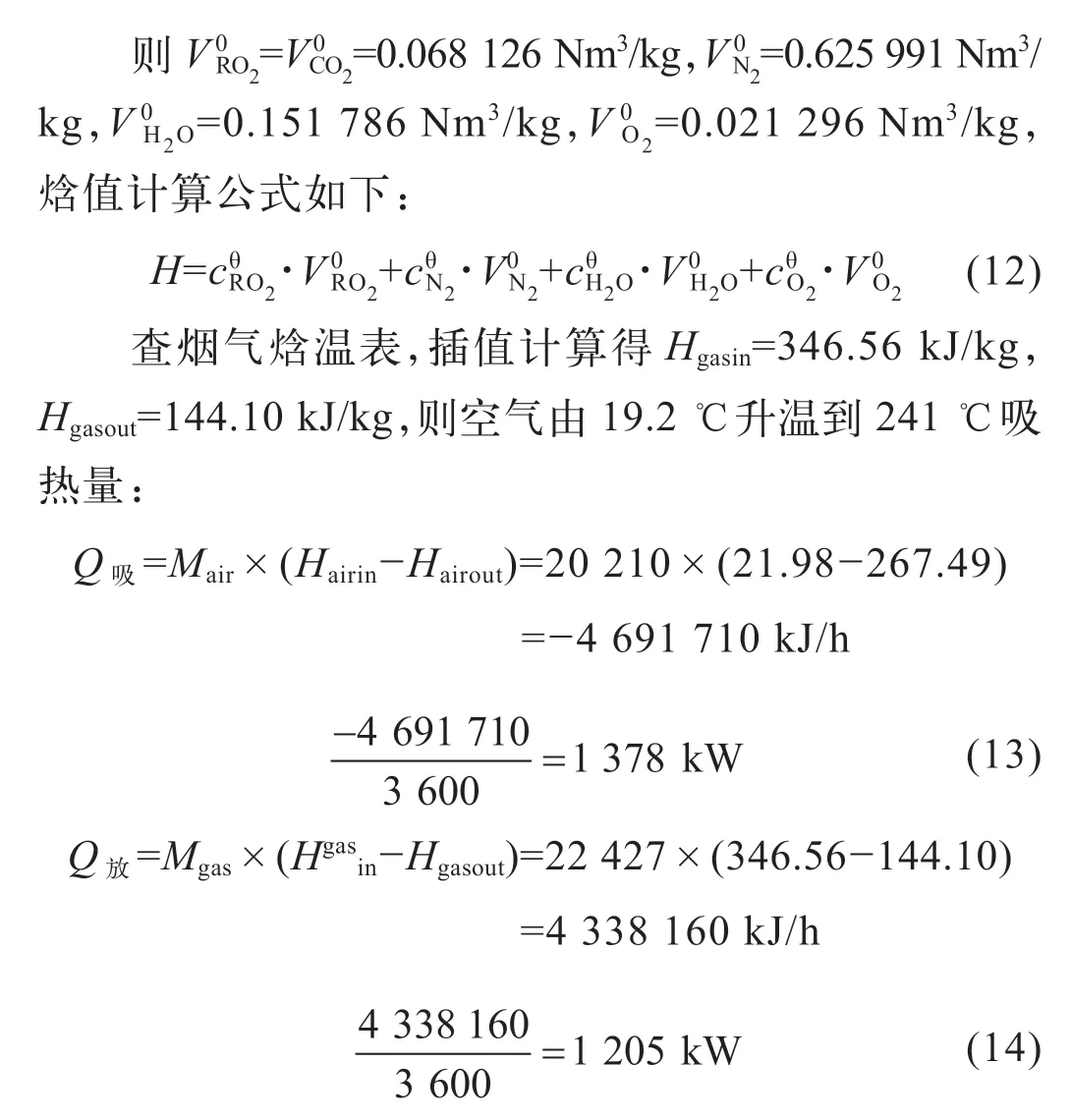

由上述式可计算出烟气量为22 427 kg/h。空预器热平衡核算如表5 所示。

表5 空预器热平衡核算

表5 中的空气与烟气进出口温度来自于中控DCS数据显示中预热器前后的测点显示,多个数据显示的取均值,根据前面所述公式计算空气吸热量与烟气放热量:

根据焓值计算热量,对空气查烟气焓温表,采用插值计算,20 ℃左右入口焓值Hairin=21.98 kJ/kg,出口温度241 ℃的空气出口焓值Hairout=267.49 kJ/kg,对于烟气组分在温升过程依然可以根据焓值变化计算放热量,核算得到的烟气密度为1.153 kg/Nm3,则1 kg烟气体积为0.867 3 Nm3,则每kg 烟气中各组分的体积如表6 所示。

表6 各组分的体积

(1)根据工况燃料使用量及辐射室氧含量核算,加热炉运行氧含量约为3.0%,所需要的空气量为20 210 kg/h,理想状态下这些空气将由空气预热器换热后供给,加热炉运行产生的烟气量为22 427 kg/h,约287 ℃的高温烟气进入预热器换热后从烟囱排出;

(2)经计算得空气侧吸热量为4 961 710 kJ/h,热负荷为1 378 kW,烟气侧放热量仅为4 338 160 kJ/h,热负荷为1 205 kW,烟气侧放热量与空气侧吸热量不匹配,若空气与烟气流量保持不变情况下,烟气同样放出约1 378 kW 的热量烟气温度应该降到约96 ℃,实际排烟温度比理论值高了24 ℃;

(3)即使预热器部分失效或者换热面积不足的情况下,核算的空气吸热量与烟气的放热量都应该是平衡的,换热面积不足时烟气若超温,空气温升也会减小,两者在热量上维持平衡,目前热量不平衡,归根到底能量的不平衡来自质量的不平衡,即在预热器完成的换热过程不是按照理论空气与烟气量的对应关系进行的,初步判断整个系统某处存在漏风。

2.2 系统漏风分析

化工工艺系统由于密封各种原因漏风是不可避免的,较大的漏风会影响系统正常稳定运行,经过分析将超温原因锁定在工艺系统存在较大漏风上,以加热炉和预热器为节点将整个工艺系统分为预热器、烟气段、空气段、加热炉四部分进行漏风分析。

2.2.1 预热器漏风分析

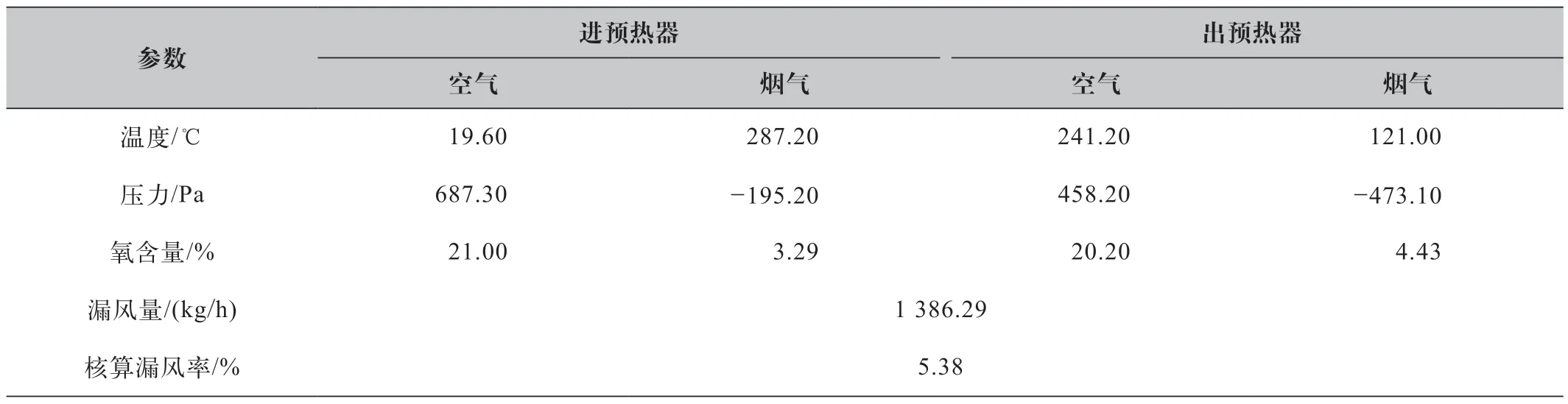

空气预热器空气侧为正压、烟气侧为负压,存在三种漏风可能性:空气侧空气通过弯头箱法兰或密封焊接处向外漏风;烟气侧外界空气通过弯头箱法兰或密封焊接处向内漏风;受腐蚀及焊点漏风影响,预热器空气侧向烟气侧漏风。对上述漏风可能性,利用烟气分析仪对现场烟气进行了检测,重点关注了预热器进出口烟气的氧含量,预热器进出口氧含量从3.29%上升到了4.43%左右,经核算烟气侧漏进约1 386.29 kg/h 的空气量。计算中将漏进的空气组分对烟气组分的影响考虑进去,进行预热器换热计算发现时与不考虑漏风对组分影响相比烟气温度差异不足2 ℃,漏进空气对烟气组分影响在计算中可以忽略。在预热器低温段存在少量漏风,烟气中漏进较冷的空气,会使排烟温度降低,因此预热器漏风并不是造成排烟超温的原因如表7 所示。

表7 现场预热器进出口烟气相关数据

2.2.2 加热炉对流室顶部至预热器入口漏风分析

加热炉对流室出口至预热器进口之间主要是烟气管道连接,且有一段烟气旁路与烟囱连接,使用烟囱密封挡板阀控制烟气旁路的开闭,正常运行时烟囱密封挡板阀是关闭的,当引风机或预热器故障时打开该挡板阀使烟气直接由烟囱排出。在现场烟气检测发现炉子对流段出口氧含量约为3.00%,烟气到达预热器顶部氧含量约3.29%,氧含量增加约0.30%左右,核算泄漏率约1.48%左右,漏风量较小为正常漏风,不是烟气超温的原因。

2.2.3 检查加热炉漏风问题

加热炉是一个相对复杂且具有多个开口的设备,工况运行时加热炉内部为负压,因此加热炉设备是存在较多漏风点的,主要有以下几点:(1) 加热炉看火门、防爆门处;(2) 燃烧器看火孔;(3) 辐射室顶部集合管。

从加热炉各接口法兰泄漏进加热炉的空气,一般不参与燃烧过程,而且会吸收部分热量,同时这部分参与了加热炉炉膛中氧含量的组成,从鼓风机供给的助燃风量减少,通过预热器进行换热的空气量小于设计值,会导致预热器换热平衡失衡,即冷空气温升较高,而热烟气降温不足,预热器出口的排烟温度会出现超温现象。

经过以上分析造成排烟温度超温的原因很可能是加热炉部分结构存在漏风,漏风量较难通过仪器测量定量分析,可以到现场进行加热炉漏风检测及堵漏工作,对加热炉可能存在的漏风位置进行检查。

3 分析结论及应对措施

通过分析,可以得出结论,导致排烟超温的原因很大可能是系统存在漏风。通过理论分析,在加热炉辐射段漏风很可能是造成预热器进出口核算热量不平衡且烟气超温的主要原因。针对以上分析结果,开展以下工作:

(1)联系专业加热炉漏风监测人员到现场,对加热炉可能存在的泄漏部位进行检测,查找泄漏部位后进行封堵。2023 年2 月24 日,邀请青岛树鼎技术工程有限公司使用工业炉泄漏检测仪,对所有可能存在泄漏的部位进行了全面检测。通过检测,发现加热炉集合管保温棉底部、防爆门等部位存在比较明显漏风,与加热炉厂家及空预器厂家现场分析,全部漏风量不会对加热炉排烟温度造成较大影响。

(2)对加热炉集合管保温、看火门、防爆门等容易存在漏风的部位进行全面封堵,观察加热炉排烟温度的变化情况。首先将方炉底部人孔边缘漏风部位进行了封堵,无明显效果。随后,将加热炉集合管整体重新包保温铝皮,并在集合管前后端漏风部位使用保温泥进行封堵。集合管堵漏完成后,加热炉排烟温度降至120 ℃,热效率提升至92.9%左右,满足了技术要求。

4 结语

通过此次对加热炉排烟温度高问题的排查及治理,会同设备制造厂、设计院等多家单位,从各个方面进行了分析。问题排查、分析过程同时也是对加热炉系统相关知识重新梳理和整合的过程。该问题的成功解决,为今后对加热炉的操作和管理带来了宝贵的经验。希望本文能够对同类装置设备类似问题的分析提供借鉴,共同做好加热炉的运行管理工作。