采用H2O2-H2SO4梯度超声电解浮选法脱除煤中硫分和灰分的研究*

石耀峰 马小燕 张红喜,3 胡德钞

(1.塔里木大学化学化工学院,843300 新疆阿拉尔;2.塔里木大学新疆兵团南疆化工资源利用工程实验室,843300 新疆阿拉尔;3.矿物加工科学与技术国家重点实验室,102628 北京)

0 引 言

煤炭是我国主体能源,2022年全国煤炭消费量占能源消费总量的56.2%[1]。煤炭在保障我国能源安全方面发挥主体功能和兜底作用[2]。然而,煤炭燃烧会产生大量的SOx气体和煤灰,对环境造成巨大破坏[3]。因此,研究如何高效地脱除煤中硫分与灰分,成为合理开发和利用煤炭资源的紧迫任务。

煤燃烧前的脱硫方法主要包括化学法、物理法和生物法。其中电化学脱硫作为有效的脱硫方法,具有操作简单、效率高、处理条件温和等优势,受到广泛关注[4-7]。李丽等[8]发现采用电化学方法对煤进行脱硫,既可脱除有机硫也可脱除无机硫,且基本不破坏煤的原有结构。GE et al[9-10]在电解过程中发现,电极表面产生的活性氧,可将煤中的硫氧化为可溶于水的含硫离子而除去。此外,超声波可有效促进电化学脱硫。CAO et al[11]研究表明经超声处理后,煤颗粒的尺寸与形状发生改变,从而促进煤与黄铁矿的分离。LIN et al[12]发现超声波空化作用形成的局部高温高压,可提高氧化物的活性并削弱硫键的稳定性,导致硫键在超声电解过程中发生断裂。此外,由于煤与矿物质的亲疏水性存在差异,采用浮选法可将煤中的矿物质脱除。ZHANG et al[13]将超声电化学方法与浮选相结合用于煤中硫分和灰分的脱除,实现了较好的脱硫降灰效果。CAO et al[11]研究表明煤经超声电化学浮选后,脱硫效果优于超声浮选的脱硫效果和电化学浮选的脱硫效果,超声波改变矿物表面的性质是提高浮选脱灰效果的关键。

虽然前人采用超声电解浮选法对煤进行脱硫降灰取得了一定成果,但多采用一步超声电解浮选法对煤样进行处理,脱除效果有限。由于电解过程中使用不同电解质会产生不同脱除效果[7,14],因此,本研究采用梯度超声电解浮选法提高对煤的脱硫降灰效果,并揭示脱除机理。

1 实验部分

1.1 实验样品

采用新疆库车煤作为研究对象,将煤样破碎,筛分出粒径小于0.15 mm的煤粉,干燥密封并保存。煤样的工业分析与元素分析见表1。

表1 新疆库车煤的工业分析与元素分析

1.2 实验过程

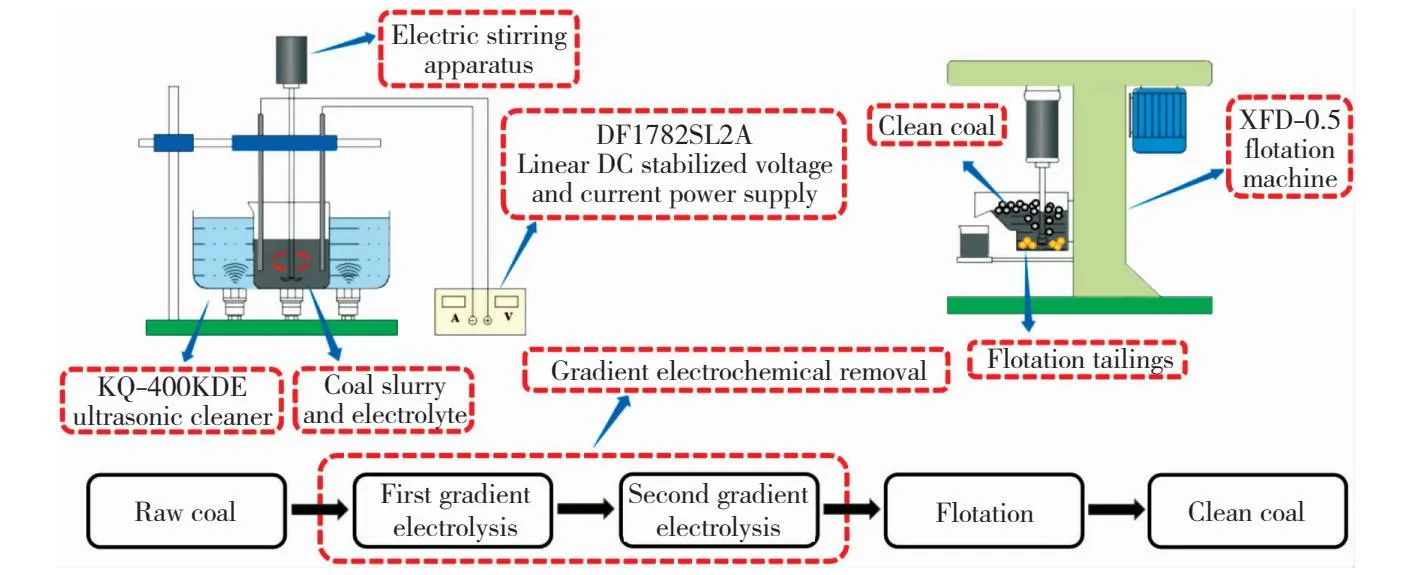

实验装置与步骤如图1所示。取25 g原煤与250 mL电解质溶液混合,在超声条件下,对煤浆进行一次电解(30 V)并抽滤烘干。将烘干后的煤样与250 mL第二梯度电解质混合,进行二次电解(30 V),对电解后的煤浆进行浮选(矿浆质量浓度为100 g/L,煤油用量为1 000 g/t,仲辛醇用量为100 g/t,转速为1 800 r/min,空气充气量为0.15 m3/h)并抽滤烘干。根据 GB/T 214-2007《煤中全硫的测定方法》、GB/T 215-2003《煤中各种形态硫的测定方法》和 GB/T 212-2008《煤的工业分析方法》测定煤的全硫、形态硫和灰分含量。

图1 实验装置与步骤

具体实验步骤如下。

1) 不同电解质对煤脱硫降灰的影响:采用H2O2,H2SO4,HCl,HNO3,CH3COOH,H2C2O4,KOH,NaOH,Ca(OH)2,KI 10种不同的电解质溶液,对原煤进行一步超声电解浮选,确定最佳电解质。选取一步超声电解处理后的最佳煤样,采用不同的电解质进行梯度超声电解浮选,确定最佳电解质组合。电解过程中保持电解质浓度为0.03 mol/L,电解时间为15 min,电解温度为30 ℃。

2) 不同电解条件对梯度超声电解浮选法脱除煤中硫分与灰分的影响:依次改变电解质浓度(0.03 mol/L,0.06 mol/L,0.09 mol/L,0.12 mol/L,0.15 mol/L)、电解时间(3 min,6 min,9 min,12 min,15 min)、电解温度(30 ℃,40 ℃,50 ℃,60 ℃,70 ℃)对原煤进行一次超声电解,确定最佳电解条件。经一次超声电解处理后的最佳煤样在不同电解质浓度、电解时间、电解温度下进行二次超声电解浮选,确定梯度电解最佳条件。

3) 最佳电解条件下不同超声电解浮选方法脱硫降灰效果比较:将H2O2或H2SO4作为电解质一步超声电解浮选处理的煤样与H2O2-H2SO4梯度超声电解浮选处理的煤样进行对比,探究梯度超声电解浮选脱除煤中硫分与灰分的效果。此外,在电解过程中设置无超声的对照组,探究超声波对脱除效果的影响。

1.3 实验仪器

使用PerkinElmer Spectrum 3傅立叶变换红外光谱仪(FTIR)检测煤样中含硫官能团。使用Thermo Scientific K-Alpha型X射线光电子能谱仪(XPS)分析煤中形态硫的变化。使用Bruker D8 Advance型X射线衍射仪(XRD)分析煤中矿物质的变化。使用日本ZSX Primus Ⅲ+型X射线荧光光谱仪(XRF)测试煤灰中的主要成分。使用麦克2460型全自动比表面及孔隙度分析仪(BET)分析煤样孔隙结构变化。

1.4 脱硫率与降灰率的计算方法

脱硫率按照式(1)计算:

(1)

式中:γ为脱硫率,%;w(S2,t)为精煤全硫质量分数,%;w(S1,t)为原煤全硫质量分数,%;m1为原煤质量,g;m2为精煤质量,g。

降灰率按照式(2)计算:

(2)

式中:η为降灰率,%;w(A1)为原煤灰分的质量分数,%;w(A2)为精煤灰分的质量分数,%。

2 结果与讨论

2.1 脱硫降灰效果分析

2.1.1 不同电解质对煤脱硫降灰的影响

图2所示为不同电解质一步超声电解浮选和梯度超声电解浮选处理后煤中硫分与灰分的脱除率。由图2a可知,采用纯水超声电解浮选后脱硫率仅为12.25%,脱硫效果较差。而采用其他电解质对煤进行超声电解浮选后脱硫率明显提升,表明电解质溶液的种类对脱硫效果影响较大,采用的电解质不同,脱硫效果不同。LIU et al[7]也发现脱硫效果会随电解质的不同而发生改变。这主要是由于电解过程中采用不同的电解质,产生氧化还原反应的路径不同,从而导致不同的脱硫效果。此外,与单独浮选相比,经一步超声电解浮选后大部分电解质的降灰率有所提高。CAO et al[11,13]将超声电解与浮选相结合也实现了脱灰效果的改善。通过比较发现采用H2O2作为电解质进行一步超声电解浮选,脱除煤中硫分与灰分的效果最佳,脱硫率为36.03%,降灰率为36.37%。

图2 不同电解质处理后煤的脱硫率和降灰率

由图2b可知,梯度超声电解浮选法的脱硫降灰效果明显优于一步超声电解浮选法的脱硫降灰效果。其中H2O2-H2SO4梯度超声电解浮选的脱硫降灰效果最佳,脱硫率为49.31%,降灰率为52.62%。虽然梯度电解会增加脱除成本,但使用的电解质浓度低,电解电压低,处理时间短,对成本的增加较小。

2.1.2 不同电解条件对梯度超声电解浮选法脱除煤中硫分与灰分的影响

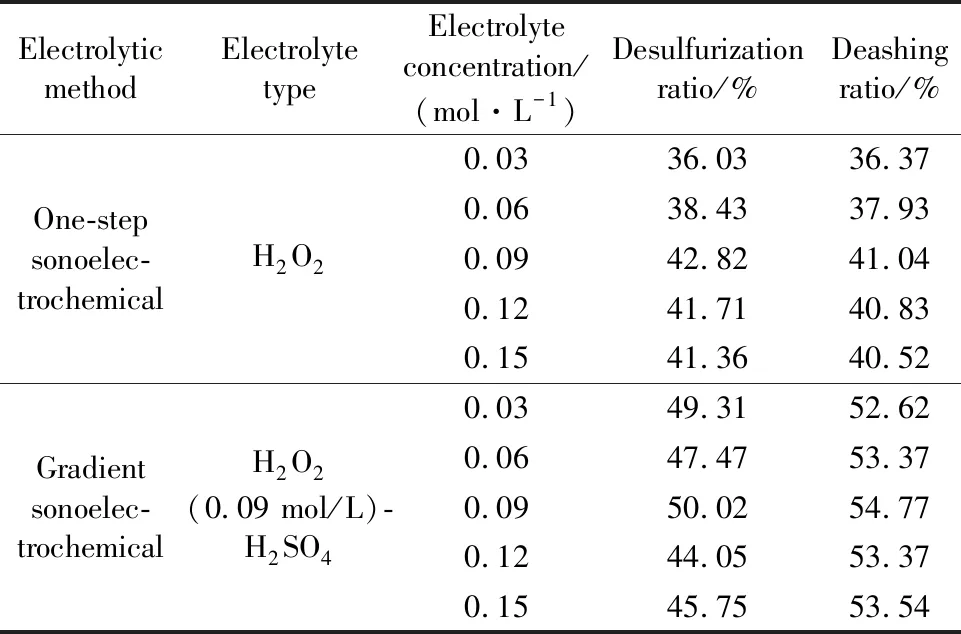

表2所示为不同电解质浓度对煤脱硫降灰的影响。由表2可知,适当增加H2O2浓度可提高脱硫率和降灰率,当H2O2浓度为0.09 mol/L时效果最佳,脱硫率为42.82%,降灰率为41.04%。但H2O2浓度过大时脱硫率会略微下降,这是由于随H2O2浓度增加,电解产生的过量·OH会相互结合生成水,导致脱硫反应速率降低[15]。固定H2O2浓度为0.09 mol/L,调整H2SO4浓度,发现最佳H2SO4浓度为0.09 mol/L,此时脱硫率为50.02%,降灰率为54.77%。当H2SO4浓度过大时脱硫率略微下降,这是由于适量的H2SO4可促进电解水反应生成·OH,从而将煤中的硫氧化脱除。但随H2SO4浓度增加,过多的硫酸根离子不利于脱硫反应的发生。

表2 不同浓度电解质处理后煤中硫分和灰分的脱除率

表3所示为不同电解时间对煤脱硫降灰的影响。由表3可知,随电解时间增加,脱硫降灰效果提升明显。在梯度超声电解浮选过程中,一次电解的最佳电解时间为9 min,脱硫率为42.73%,降灰率为41.58%。二次电解的最佳电解时间为12 min,脱硫率为50.82%,降灰率为54.84%。两段电解的脱硫率均随电解时间增加呈现先提高后平缓的趋势。这是由于反应初期,煤中硫含量高反应速率快,随时间增加硫被消耗,导致反应速率降低[10]。

表3 不同电解时间处理后煤中硫分和灰分的脱除率

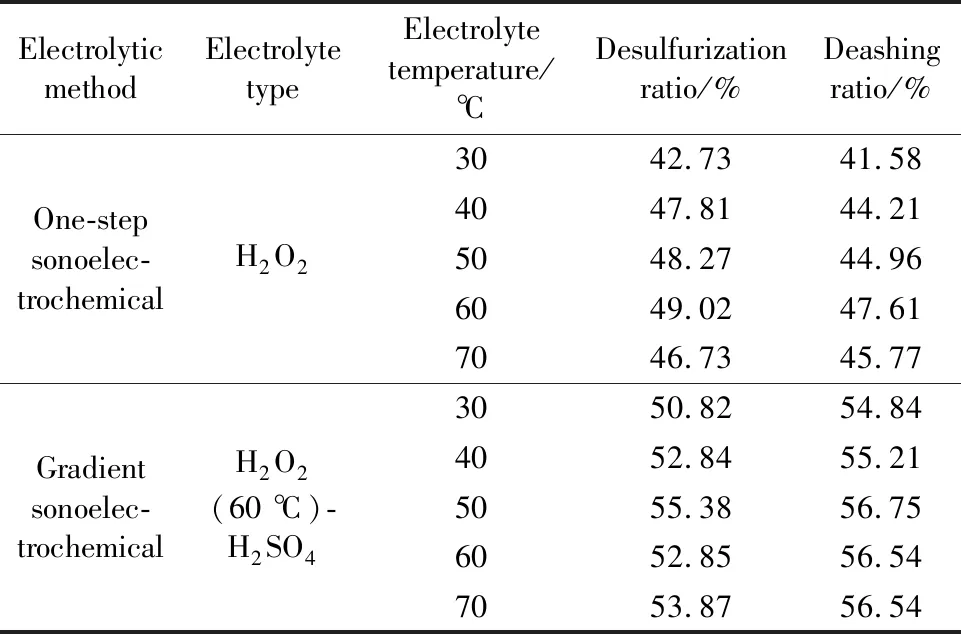

表4所示为不同电解温度对煤脱硫降灰的影响。由表4可知,脱硫率和降灰率随温度升高而逐渐增加。这是由于较高温度可加快氧化介质传递,进而改善脱除效果。在梯度超声电解浮选过程中,一次电解最佳温度为60 ℃,脱硫率为49.02%,降灰率为47.61%;二次电解最佳温度为50 ℃,脱硫率为55.38%,降灰率为56.75%。

表4 不同电解温度处理后煤中硫分和灰分的脱除率

2.1.3 最佳电解条件下不同超声电解浮选方法脱硫降灰效果的比较

图3所示为最佳电解条件下,不同电解方法处理后煤样的脱硫率和降灰率。由图3可知,采用H2O2或H2SO4作为电解质进行一步超声电解浮选,煤样的脱硫率分别为46.29%和49.02%,降灰率分别为45.77%和47.61%。而经H2O2-H2SO4梯度超声电解浮选处理后,煤样的脱硫率为55.38%,降灰率为56.75%。与一步超声电解浮选法相比,梯度超声电解浮选法可显著提升脱除效果,脱硫率提高了19.64%,降灰率提高了23.99%。LIU et al[7]采用柠檬酸作为电解质对煤样超声电解后,脱硫率为45.09%,脱灰率为15.14%。ZHANG et al[16]采用NaBr-H2SO4电解质体系对煤样进行处理,脱硫率为45%,脱灰率为5.8%。BAATAR et al[6]采用NaCl-NaOH电解质对煤样进行梯度电解,脱硫率为38.74%。与之相比采用H2O2-H2SO4梯度超声电解浮选对煤进行处理,脱硫降灰效果更好。

图3 不同电解方法脱硫降灰效果比较

由图3还可知,未采用超声处理的煤样的硫分和灰分的脱除率低于超声电解处理后的煤样的硫分和灰分的脱除率。H2O2-H2SO4作为电解质时,未超声处理的煤样,脱硫率和降灰率分别为49.55%和51.91%,经超声电解处理后,脱硫率和降灰率分别提升11.77%和9.32%,证明超声可强化脱硫降灰效果。这一方面是由于超声能抑制电解水析氧反应发生,增加·OH数量并提升液相传质[17],同时超声波空化作用可削弱硫键稳定性从而强化电化学脱硫的效果[7];另一方面超声波可清除煤颗粒表面的黏土层和氧化层,从而强化浮选脱灰效果[11]。

2.2 梯度超声电解浮选脱硫效果及机理分析

2.2.1 处理前后煤样的官能团与硫形态变化

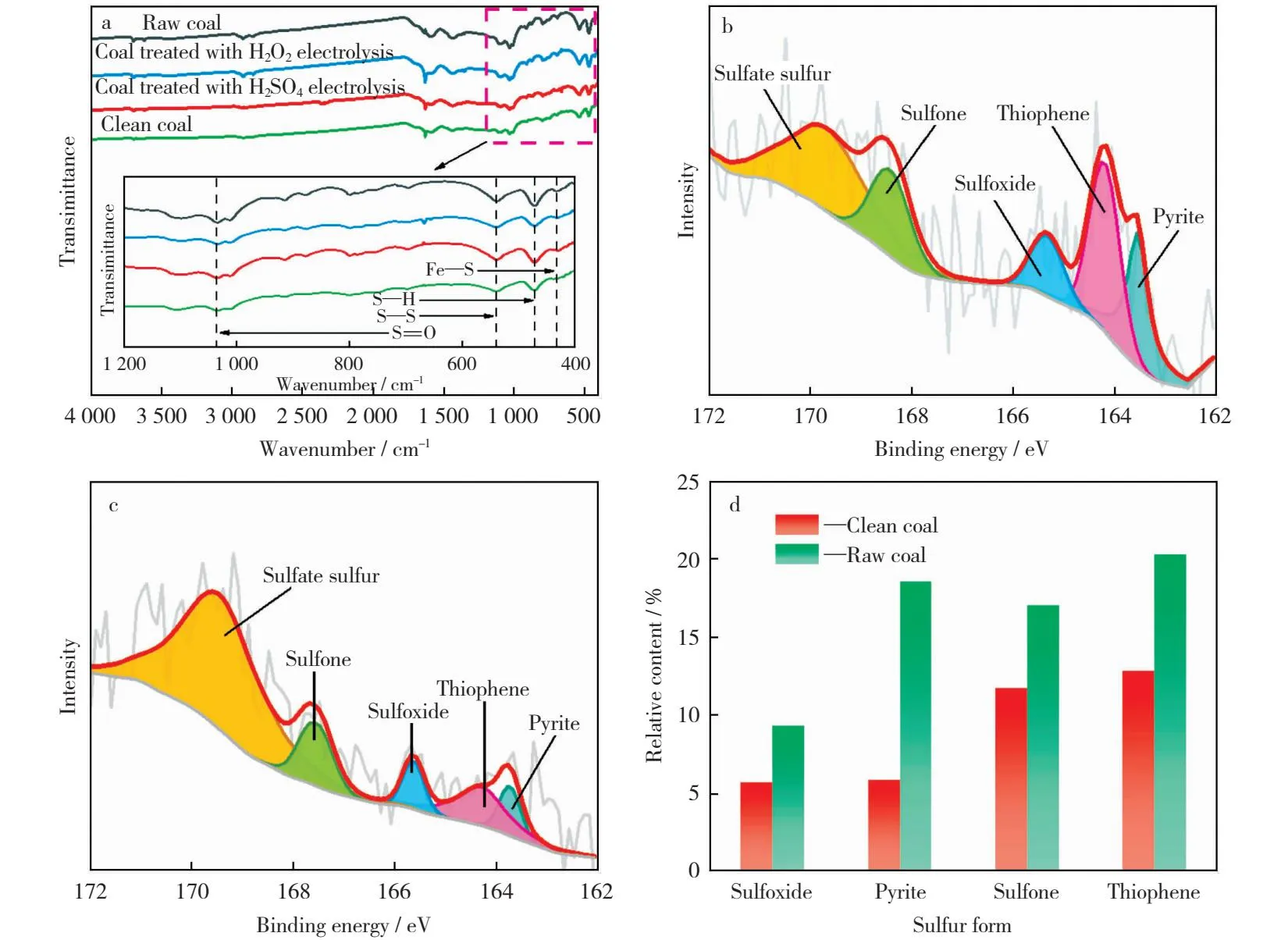

图4 处理前后煤样的FTIR谱和S2p XPS谱及煤样中各形态硫的相对含量

不同形态硫对应不同的电子结合能,黄铁矿硫的电子结合能为163.6 eV~164.0 eV[19],噻吩的电子结合能为164.0 eV~164.4 eV[22],亚砜的电子结合能为165.6 eV~166.5 eV[23],砜的电子结合能为167.5 eV~168.5 eV[20],硫酸盐硫的电子结合能为169.0~170.0 eV[18]。由图4d可知,经梯度超声电解浮选处理后,黄铁矿硫的相对含量由18.54%降至5.88%,砜的相对含量由20.26%降至12.84%,亚砜的相对含量由9.35%降至5.75%,噻吩的相对含量由17.01%降至11.76%,再次证明梯度超声电解浮选法对无机硫和有机硫的脱除效果显著。

2.2.2 处理前后煤样孔隙结构变化

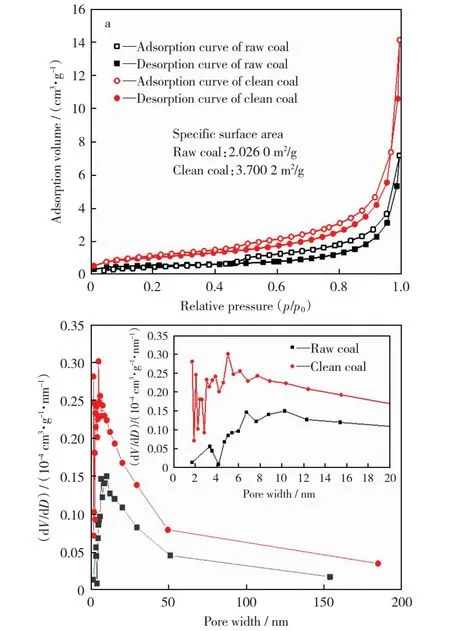

图5所示为原煤与精煤的等温吸脱附曲线和孔径分布曲线。由图5a可以看出,两煤样吸脱附曲线趋势一致,表明经过处理煤孔隙类型没有发生改变,属于Ⅱ型曲线模型。当相对压力较低时吸脱附曲线重合,当相对压力大于0.5时吸附量逐渐大于脱附量,且在饱和蒸汽压附近吸附量和脱附量相等。表明煤中孔隙丰富,但孔隙结构不发达且多为不渗透孔[24]。此外,精煤吸脱附量大于原煤吸脱附量,同时比表面积由2.026 0 m2/g增至3.700 2 m2/g,证明处理后煤的孔隙率增加。由图5b可以看出,处理后煤样介孔数量增加,孔体积由0.010 849 cm3/g增至0.021 681 cm3/g。这是由于超声空化作用使煤表面碎裂产生空腔,增大了比表面积和孔体积,使煤中含硫物质充分暴露,可增强脱硫效果[25]。

图5 煤样的等温吸脱附曲线和孔径分布曲线

2.2.3 H2O2-H2SO4梯度超声电解浮选脱硫机理分析

不同煤样形态硫的变化见表5。由表5可知,煤中有机硫脱除主要发生在两次电解过程中,H2O2电解后脱硫率为20.51%,经H2O2-H2SO4梯度电解后脱硫率进一步提升至30.77%。黄铁矿硫不仅在电解过程中脱除效果明显,而且经浮选脱除率由32.01%明显增加到45.89%。此外,煤中的全硫含量随着H2O2-H2SO4梯度超声电解浮选过程的进行呈现梯度下降趋势。证明处理过程中每一步都体现出独有的脱硫效果。

表5 不同煤样形态硫的变化

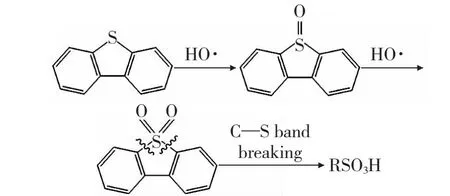

在电解过程中,产生的·OH将煤中各形态硫氧化为可溶于水的含硫离子而除去[26]。由于梯度电解采用的电解质不同,发生氧化还原反应的路径不同,因此采用不同的电解质分步电解可提高煤的脱除效果。

图6所示为H2O2-H2SO4梯度电解脱硫机理。第一梯度采用H2O2作为电解质,在阴极发生氧还原反应,H2O2得电子生成·OH[27],方程式为:

图6 H2O2-H2SO4梯度电解脱硫机理

(3)

第二梯度采用H2SO4作为电解质,在阳极发生析氧反应生成·OH[17],方程式为:

(4)

(5)

对于有机硫,·OH将其氧化为亚砜和砜,最终水解成磺酸[20],方程式为:

(6)

2.3 梯度超声电解浮选降灰效果及机理分析

2.3.1 梯度超声电解浮选降灰效果

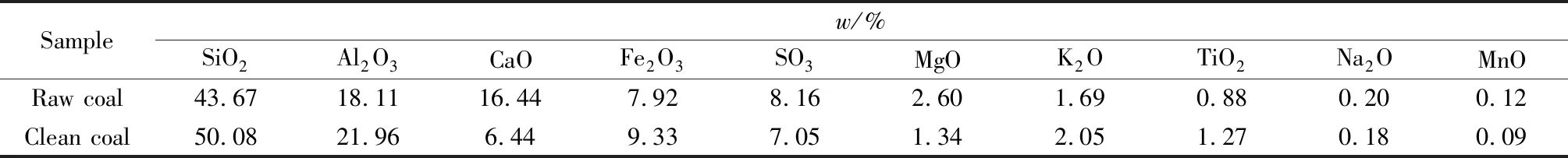

处理前后煤中灰的成分分析结果见表6。由表6可知,原煤灰分中主要成分为SiO2,Al2O3和CaO,占总质量的78.22%。硅元素主要存在于石英、高岭石中,铝元素主要存在于铝硅酸盐类矿物中,钙元素主要以方解石形式存在[29]。精煤灰分中主要成分为SiO2和Al2O3,占总质量的72.04%,CaO质量分数急剧下降,证明超声电解浮选对方解石脱除效果显著。

表6 处理前后煤样灰分的成分分析

图7所示为处理前后煤样的XRD谱。由图7可以看出,处理前后XRD谱趋势相似,表明煤中结构没有发生变化。处理后黄铁矿在2θ=47.41°处的特征峰几乎消失,方解石、石英和高岭石特征峰强度降低,证明梯度超声电解浮选取得了显著的脱硫降灰效果。

图7 处理前后煤样的XRD谱

2.3.2 H2O2-H2SO4梯度超声电解浮选降灰机理分析

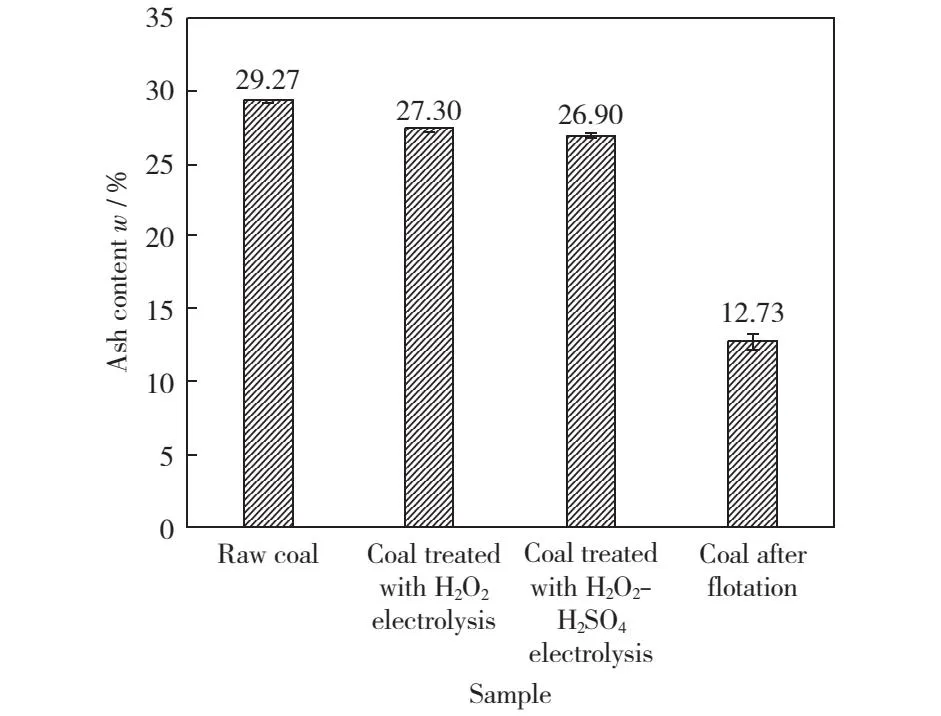

图8所示为不同过程中煤样的灰分变化。由图8可知,原煤灰分为29.27%,电解后灰分轻微下降,浮选后灰分大幅下降至12.73%,证明浮选是脱灰的主要过程。郭文珍等[30]采用浮选法对煤进行处理,同样取得了较好的脱灰效果。这是由于浮选过程中煤具有疏水亲油的特性,精煤吸附在气泡表面上浮收集,而灰分亲水下沉留在尾矿中脱除。此外,超声电化学可以改善煤与矿物质的亲疏水特性。CAO et al[11]发现超声波可除去煤表面的黏土层和氧化层,提高煤的疏水性。MOSLEMI et al[31]发现电解可将黄铁矿氧化,导致其亲水性增加。综上所述,超声电解可提高煤的疏水性和矿物的亲水性,从而提升浮选法脱除煤中矿物的效果。

图8 不同过程中煤样的灰分

3 结 论

1) 梯度超声电解浮选法对煤中硫分和灰分的脱除效果优于一步超声电解浮选法对煤中硫分和灰分的脱除效果。采用H2O2-H2SO4梯度超声电解浮选法对煤样进行处理,脱除效果最佳,脱硫率为55.38%,降灰率为56.75%。

2) 梯度超声电解浮选处理后,煤中无机硫和有机硫均得到较为明显的脱除。在电解过程中,由于不同电解质发生氧化还原反应的途径不同,导致不同的脱硫效果。因此,采用不同电解质分步电解,可有效促进煤中全硫的脱除。

3) 浮选是主要的降灰过程,超声电化学可以强化浮选的效果。经H2O2-H2SO4梯度超声电解浮选后,煤中方解石、高岭石、石英和黄铁矿等矿物质的脱除效果明显。