基于视觉-光电传感器的光伏板清洁机器人研究

蒋李亚 张家乐 夏侯智聪 刘智英 顾志远 徐晨阳 熊晓晨

(1.国家电投集团 江西电力有限公司新能源发电分公司, 南昌 330200;2.武汉理工大学 汽车工程学院,武汉 430070;3.三峡大学 机械与动力学院, 湖北 宜昌 443002)

在“碳达峰、碳中和”战略背景下,加快开展清洁高效发电技术研究对电力行业未来的发展至关重要[1-5].太阳能光伏发电作为一种可再生能源发电技术,具有安全高效、经济环保、资源丰富的显著优势[6-9].然而,由于光伏板暴露在室外,灰尘和飞禽粪便形成的覆盖层会减少光伏板透光率,降低发电效率[10-11];若长时间不清理,失效部分将持续放热、形成热斑,损坏光伏板表面封装结构[12-13].

由于人工清洗效率低且施工危险,使用机器清洗已成为国内外研究的热点.文献[14]为解决光伏板积尘问题,采用红外传感器,开发了基于机械臂的自动除尘系统,借助轨道在面板间移动机械臂,清洗速率高.但轨道式清洁系统需要铺设导轨,设备复杂,安拆不便.文献[15]开发了一种自动清洁装置,使用光伏板上下边缘作为行走轨道,可不使用导轨清除一横排光伏板上的污垢.但横排式清洁方案对光伏阵列来说,需要每排配备一台;运维成本增加.文献[16]针对光伏阵列积灰效应带来的光电转换效率下降的问题,设计了一款车载式光伏阵列清洁机械,提高了光伏阵列清洁效率;但车载式系统尺寸大、能耗高,易遭受地形和光伏板支撑结构空间排布的限制.

南方湿地和丘陵区域电站地面条件差,光伏阵列空间狭小,安装位置高,清洁面积大[17].因此,急需探索一种新的清洁方式,解决地面及空间环境复杂的光伏电站清洁难题.机器人技术为研究者提供了新思路,小型清洁机器人灵活方便,不需要安装额外设施.对于高处作业,通过履带式升降工作平台将机器人投放在光伏板上,清洁机器人可根据规划轨迹对光伏板进行自主清洁.

本文针对地面及空间环境复杂的光伏电站清洁问题,设计了一种基于视觉-光电传感器的光伏板清洁机器人,采用视觉传感器和光电传感器融合技术,实现机器人自适应路径规划和清洁策略执行,并进行清洁试验测试机器人的作业效率和作业质量.

1 总体设计与工作原理

1.1 总体设计

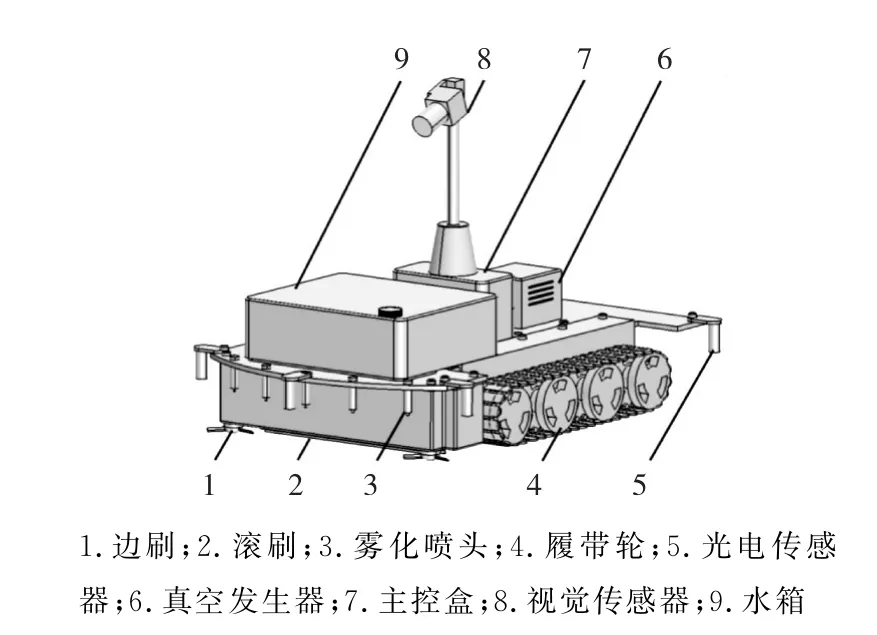

光伏板清洁机器人的功能硬件均通过连接件固定在车架上,主要由边刷、滚刷、雾化喷头、履带轮、光电传感器、真空发生器、主控盒、视觉传感器和水箱等组成,如图1所示.

图1 光伏板清洁机器人结构示意图

1.2 工作原理

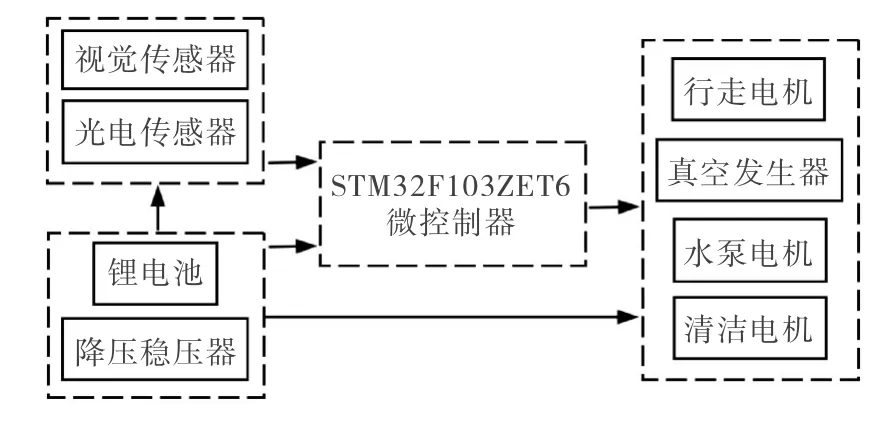

光伏板清洁机器人工作时,视觉传感器将光伏板表面的特征信息传递给主控系统,控制电机的旋转方向.车体后方驱动电机带动履带轮转动,实现机器人的前进、后退、制动和旋转;真空发生器提供真空负压,使机器人吸附在钢化玻璃表面,以适应不同倾角的光伏板.前进时,水箱中的水通过前方的雾化喷头喷洒在光伏板表面,两侧边刷和后方滚刷对光伏板上的灰尘和鸟粪进行清洗.当机器人四周及前方的光电传感器检测到光伏板边缘时,光电传感器发射低电平信号,将光伏板边缘信息反馈给控制系统,通过先前构建的地图和规划的清洗轨迹进行决策是否改变前进方向,保证清洁机器人的正常工作.光伏板清洁机器人控制系统结构如图2所示.

图2 机器人控制系统结构

2 清洁机器人附着条件与吸力分析

为提高发电效率,我国南方光伏电站通常将光伏板保持在最佳倾角,使板面尽量与太阳光线垂直.因此,要求清洁机器人在工作时能够稳定地在板上行驶,不会滑落.

2.1 板上履带附着条件

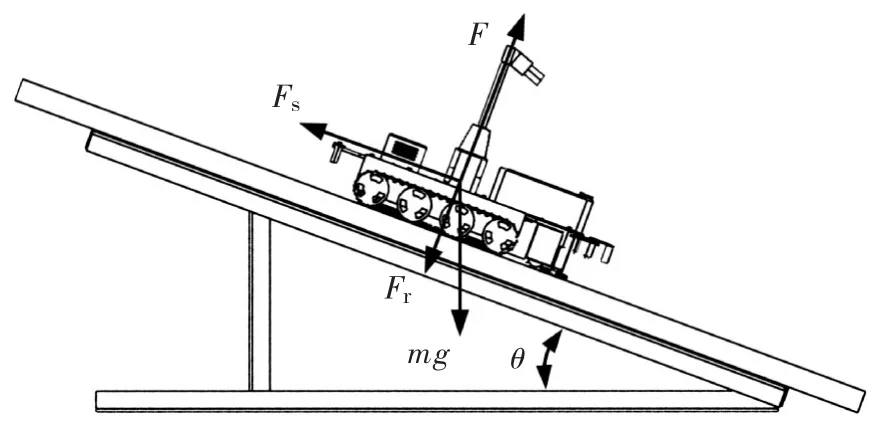

驱动电机带动履带轮为履带转动提供了驱动力,履带与光伏板之间存在的相对运动趋势产生了摩擦力,如图3所示.

图3 履带受力图

但该摩擦力存在极限值,将光伏板对履带的切向作用力的极限值定义为附着力Fs:

式中:μ为板面附着系数;Fn为履带接触面正压力.

若履带不发生打滑,则要求驱动力矩M引起的板面切向作用力不大于附着力:

式中:Mf为滚动摩阻力偶矩;r为履带轮半径;F x为板面给履带的切向作用力.

因此,履带在板上不发生打滑的条件为

式中:C为附着率.

2.2 清洁机器人最小吸力分析

在保证机器人稳定地在光伏板上开展清洁工作的目标下,需要对机器人的最小吸力进行分析,确定所需的负压大小.为增大清洁机器人履带和光伏板表面钢化玻璃间的摩擦力,履带表面采用橡胶材料.假设机器人为均质刚体,放置在倾角为θ的光伏板上,如图4所示.机器人的受力分析为

图4 机器人受力分析

式中:FN为光伏板对机器人的支持力;m为清洁机器人总质量,包括本体质量6 kg和载水质量2 kg;Fr为真空发生器产生的吸力.

为使机器人作业时不打滑,光伏板表面产生的摩擦力FS应满足:

式中:fs为静摩擦系数,等于光伏板和履带之间的附着系数μ.

根据《全国地面光伏电站最佳安装角度及发电量速查表》,取光伏板倾角θ为20°.依据文献[18],干燥光伏板面的附着系数为0.52,有较多水的板面附着系数为0.25.若吸力Fr为0,代入式(4)、(5)可知,机器人可以在干燥的板面上工作,但不能在湿润的板面上行驶.因此,清洁机器人必须提供吸力,才能在湿润的板面上作业.由已知条件可得,当吸力Fr>33.62 N 时,机器人可在湿润的板面上行驶.

根据文献[19],真空发生器的吸力可按下式计算:

式中:D为吸盘直径,预选直径为50 mm 的风琴形吸盘;p为真空度;n为安全系数,依据文献[19],选择安全系数为4.

由式(6)可得,所需真空度p为68.49 kPa.因此,可采用标准型真空发生器,其最大真空度可达88 kPa,满足使用要求.同时,为缩小机器人跨过光伏板留缝间隙时负压泄漏导致吸力减少的影响,采用两套真空发生器,吸盘分别布置在轮一、轮三中间.

3 光伏板清洁机器人路径规划

由于清洁机器人投放时的位置和方向难以精准控制,因此在进行作业前,机器人应自主调整所处的位置和方向,到达指定的作业初始位置.为了正确地到达指定位置,采用视觉传感器和光电传感器相融合的方法,规划、调整运动轨迹.利用光伏板的特征信息和边缘特点,构建完善的行驶地图.

3.1 光伏板边缘图像识别

光伏板组件层压封装完成后通常使用铝合金边框进行包边,起到保护和支撑组件的作用.当视觉传感器拍摄到含铝合金边框的光伏板图像时,采用深度学习目标检测算法对其识别后进行处理,计算出机器人至边框的像素距离,比较和判断离机器人最近的一条边框,控制机器人移动至该侧.

为滤除采集图像的噪声,采用高斯滤波进行处理;同时,为方便进行边缘检测,进一步使用灰度化处理,处理结果如图5(a)所示.为提取出铝合金边框,采用锐化处理突出边缘信息.经调试后显示,Roberts算子具有较好的边缘检测效果,但边缘灰度值较低,因此设置一定的阈值进行图形分割,凸显边缘信息,其效果如图5(b)所示.由此图可以看出,边缘信息已显现,而其中仍存在许多面积小且不连通的白色干扰噪点.因此采用面积滤波处理,将连通域面积小于阈值的区域设置为背景,其处理效果如图5(c)所示.经处理后已可得明显的边缘信息,利用霍夫直线检测对上述边缘进行直线拟合,得到边框直线,通过列扫描得出两条直线的中心线,如图5(d)所示.再对图像进行列扫描,计算出中心线至图像底侧的平均像素距离.按照以上流程处理视觉传感器其他方向的图像,判断目前距离机器人最近的边框方向,控制机器人向此方向前进.

图5 光伏板边框图像处理

3.2 清洁机器人姿态调整

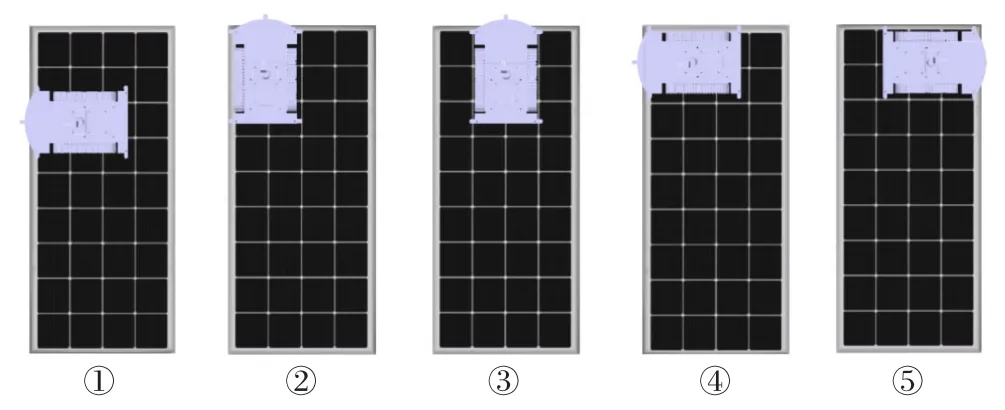

机器人姿态调整需将机器人四角及正前方光电传感检测的边缘信息与视觉传感器提供的方向信息相结合.为减少高处投放光伏板清洁机器人的跌落风险,将机器人投送至光伏板上半区域,如图6状态①所示.在控制系统计算出平均像素距离最短方向后,控制机器人底盘原地旋转,将机器人的前部大致旋转至距离最近的方向.移动机器人向光伏板边缘前进,但机器人前部不一定与光伏板边框完全平行,如图6状态②所示.当机器人到达一侧边框时,机器人左前方和正前方的光电传感器检测到光伏板边框,光电传感器发射低电平信号,将光伏板边缘信息反馈给控制系统,机器人停止向前移动.由于机器人左前方的光电传感器检测到边缘,系统控制右侧电机正转、左侧电机轻微反转,使机器人旋转前进方向,直至右前方光电传感器识别到边缘.此时左前方和右前方的光电传感器同时识别到光伏板边框,正前方的光电传感器位于边框外侧,如图6状态③所示.经旋转后,机器人前部和光伏板边框平行,控制视觉传感器采集其他方向的图像信息,利用上述图像算法计算出距离最近的边框,旋转机器人向其移动.在移动过程中,机器人右前方和右后方的两个光电传感器同时识别到边框,控制机器人沿边框直线行走.当机器人正前方光电传感器检测到边框时,机器人减速准备停止,直至左前方和右前方的光电传感器同时检测到边缘时,机器人停止前进,如图6状态④所示.此时清洁机器人左前方、右前方和右后方的光电传感器同时检测到光伏板边框,控制视觉传感器旋转采集其他方向的图像信息,计算出距离最近的边框.当视觉传感器顺时针旋转270°时,边框中心线至图像底侧的平均像素距离最近,判定此时清洁机器人位于光伏板的右上角.控制机器人向左旋转90°,沿光伏板上边缘移动至光伏板左上角,随后再旋转90°,沿光伏板左边框移动至光伏板左下角,控制机器人原地旋转大致180°,调整至机器人左上角、左下角和右下角同时检测到光伏板边框,此时位置为光伏板清洁机器人的初始作业位置,如图6状态⑤所示.

图6 姿态调整过程

当清洁机器人视觉传感器初次识别到光伏板左侧边缘距离最近时,则控制机器人向最近的边框移动,如图7状态①所示.此时机器人左前方和右前方的光电传感器检测到光伏板边框,正前方的光电传感器位于边框外侧.控制视觉传感器采集其他方向的图像信息,使机器人沿着光伏板左侧边框向距离最近的边框移动.当机器人左前方、右前方和左后方的光电传感器同时检测到光伏板边框时,控制视觉传感器旋转采集其他方向的图像信息.当视觉传感器顺时针旋转90°时,边框中心线到图像底部的平均像素距离最近,此时判定清洁机器人位于光伏板的左上角,如图7状态②所示.然后控制电机反转,使机器人向后移动,直至右后方光电传感器检测到光伏板边框.

图7 角点检测过程

当清洁机器人视觉传感器初次识别到光伏板上边缘距离最近时,则控制机器人向最近的边框移动,如图7状态③所示.控制视觉传感器采集其他方向的图像信息,使机器人沿着光伏板上边缘向距离最近的边框移动.当检测左侧边框距离最近时,控制机器人向左旋转90°向其移动,直至左前方、右前方和右后方的光电传感器同时检测到光伏板边框,控制视觉传感器旋转采集其他方向的图像信息.当视觉传感器顺时针旋转180°时,边框中心线到图像底部的平均像素距离最近,此时判定清洁机器人位于光伏板的左上角,如图7状态④所示.当检测右侧边框距离最近时,则向其移动直至左前方、右前方和左后方的光电传感器同时检测到边框,当视觉传感器顺时针旋转180°时,检测到与边框中心线距离最近,判定机器人位于右上角,如图7状态⑤所示.

当机器人移动至光伏板两条边框交汇处,即上半区域任一角落时,左前方和右前方的光电传感器均会检测到光伏板铝合金边框.因此,结合机器人左后方、右后方的信号和视觉传感器的旋转角度可以判别不同姿态的清洁机器人所处角点位置,进而控制机器人移动至清洁作业的初始位置.清洁机器人角点位置判别方案见表1.

表1 清洁机器人角点位置判定方案

在清洁机器人左前方和右前方的光电传感器检测到光伏板边框的前提下,同时收到左后方光电传感器的信号后,视觉传感器顺时针旋转90°或270°采集到距离最近的边框信息时,判定机器人在左上角,旋转180°采集到距离最近的边框信息时,判定机器人在右上角;在同时收到右后方光电传感器的信号时同理.随后机器人根据角点判定方案,选择既定路径移动到起始位置准备作业.

3.3 机器人清洁策略

在机器人自主移动到初始作业位置后,需根据光伏板阵列的排布方式构建地图、规划作业轨迹.光伏板上主要存在灰尘和鸟粪两类污染物,控制机器人先对易于清洁的灰尘进行全面清洁,然后对板面上固结的鸟粪进行定点反复清洁.

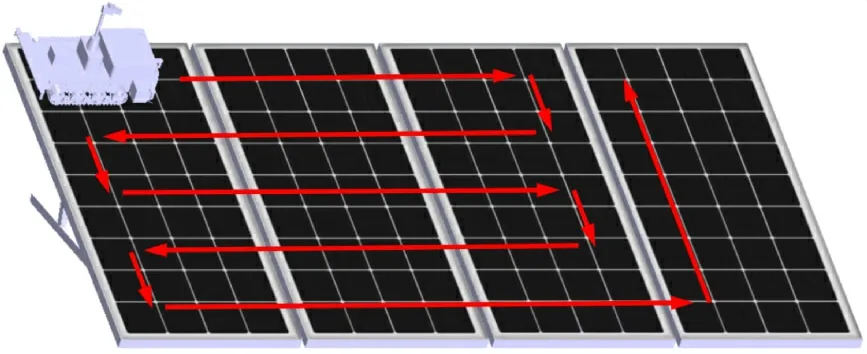

3.3.1 灰尘清洁策略

由于覆盖在光伏板上的灰尘易于清洁,因此使机器人的作业轨迹覆盖整个板面即可完成灰尘的清除.在已知的清扫策略中,本文选择左右S 形清扫方案[20],在清扫过程中不会受到水和污染物受重力沿板面向下流动的影响,并且可根据光伏阵列的形状调整横向作业长度,减少转弯次数,保证清洁效率.灰尘清洁路径如图8所示.

图8 灰尘清洁路径

机器人从初始位置沿光伏板左侧边框向上作业,在光伏板左上角转弯,开始左右S形清扫方案,作业时按照已知的光伏板长宽信息,即提前构建的清洁路径进行全面清洁,横向作业时跨过光伏板的留缝间隙(30 mm),纵向作业时机器人正前方的光电传感器如提前检测到光伏板边框,则控制电机制动,并及时转向,减少机器人跌落风险.

3.3.2 鸟粪清洁策略

在完成一组光伏阵列的全面清洁后,控制机器人从板面的左下角或者右下角利用视觉传感器拍摄所在光伏板的板面图像,采用深度学习模型进行鸟粪识别.若未检测到鸟粪,则移动到最左侧或最右侧的中间位置再次识别,然后移动到留缝间隙边缘对下一光伏板进行检测;若检测到鸟粪,则计算其在地图中的具体位置,控制机器人到该位置反复清洁.

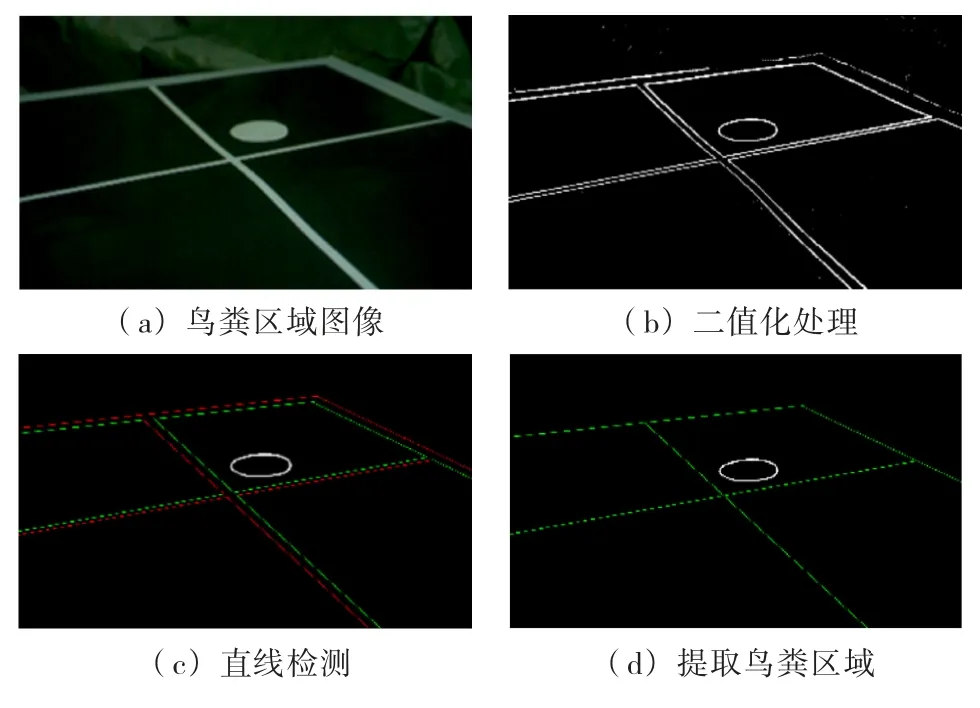

光伏板上的细栅线和主栅线分别用来收集载流子和汇流、串联,主栅上覆盖的焊带负责收集和传输电流,被层压在钢化玻璃下方.根据鸟粪和光伏板特征线之间的相对距离可求解出污染物在地图中的具体位置,视觉传感器采集的图像如图9(a)所示.光伏板上的鸟粪固化后一般为灰白色,采用高斯滤波和灰度化处理,利用Roberts算子检测边框、特征线和污染物边缘信息,设置一定阈值进行二值化处理,处理结果如图9(b)所示.对边框和特征线进行直线检测,确定污染物所在范围,红色为外缘线,绿色为内缘线,如图9(c)所示.保留内侧边框线,将像素值为255的像素点分割出来,结果如图9(d)所示.

图9 光伏板鸟粪区域图像处理

为得到污染物的具体位置,需计算污染物与最近特征线的实际距离.根据污染物的几何特征求出其中心点,作平行线至最近的特征线.设几何中心点至两侧边框线的像素距离分别为lM和lN,实际距离分别为l1和l2;最近两条特征线的像素长度分别为lP和lQ,实际长度分别为l3和l4.计算位置如图10所示.

图10 鸟粪计算位置示意图

根据相似原理,像素距离与实际距离及长度的关系式为

由式(7)可得

由视觉传感器可得像素距离lM和lN以及像素长度lP和lQ,结合光伏板特征线的长宽信息,可得实际距离l1和l2,再结合特征线的像素距离和实际距离可得清洁机器人与鸟粪的距离.随后控制机器人前往该位置,反复清洁该处的污染物.

4 光伏板清洁试验

4.1 试验条件与设备

为测试光伏板清洁机器人的作业效率和作业质量,完成传感器调试后,搭建光伏板清洁试验台.选用钢化玻璃来模拟光伏板表面,板面尺寸1 m×1 m,在玻璃板四周利用铝板来模拟光伏板铝合金边框,使用类光伏组件颜色板来模拟电池片.试验灰尘和鸟粪选用细土和小土块模拟,分别用2 mm 和5 mm 土壤筛过滤后均匀铺在钢化玻璃表面.根据《全国地面光伏电站最佳安装角度及发电量速查表》将平台倾斜20°,光伏板清洁机器人如图11所示.

图11 光伏板清洁机器人

4.2 试验目的与方案

为判断清洁机器人的作业效率,以任一姿势将清洁机器人投放在光伏板上,测量机器人自主调整到初始作业位置用时,接着记录清洁机器人进行全面清洁的用时.由于光伏板上的鸟粪大小、数量和位置的不确定,故不测量鸟粪清洁时间,仅通过试验图像的采集和处理,求出鸟粪中心位置,结合实际鸟粪中心位置,计算定位误差.共进行5组试验,取平均值作为试验结果.

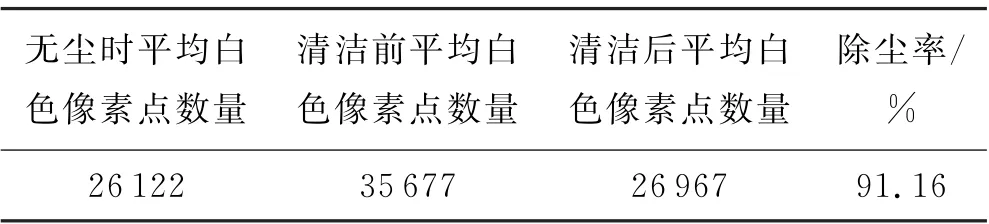

为评估清洁机器人的作业质量,采用图像识别来准确客观地体现机器人清洁能力.对清洁前后的图像灰度化处理,采用中值滤波增强图像,设置一定阈值分割图像进行二值化处理[21].先统计光伏板自身白色条纹的白色像素点数量,再分别统计清洁前后的白色像素点数量,将清洁后白色灰尘像素点减少的数量与清洁前白色灰尘像素点的数量比值作为除尘率.统计试验共进行5组,取平均值作为试验结果.

4.3 试验结果

试验结果见表2,光伏板清洁机器人抵达初始位置的平均时间为49.7 s,光伏板全面清洁平均时间为72.0 s,换算得清洁效率为50 m2/h,鸟粪平均定位误差为1.38 mm.

表2 作业效率试验结果

光伏板清洁机器人清洁前后对比及图像处理比较结果如图12所示.

图12 机器人清洁前后对比及图像处理比较

由表3可知,光伏板无尘时,平均白色像素点的数量为26 122,清洁前平均白色像素点(包含白色灰尘像素)的数量为35 677,清洁后平均白色像素点的数量为26 967,计算得除尘率为91.16%.

表3 作业质量试验结果

5 结 论

1)基于光电-视觉传感器的光伏板清洁机器人,解决了地面及空间环境复杂的光伏电站清洁问题,为光伏板智能清洁机器人的开发及应用提供技术方案,促进太阳能光伏发电的提质增效.

2)分析了光伏板上机器人行驶所需的最小吸力;提出了视觉传感器和光电传感器配合控制光伏板清洁人移动的自适应路径规划方法和清洁策略,实现光伏板表面灰尘的全面清洁和鸟粪的定位清洁.

3)试验结果表明光伏板清洁机器人的清洁效率为50 m2/h,鸟粪的平均定位误差为1.38 mm,除尘率为91.16%.