喷气燃料过滤分离器内部流场模拟及优化

雷志良 余林辉 李济哲

(中国民用航空飞行学院,民机火灾科学与安全工程四川省重点实验室,四川 广汉 618307)

随着民航事业迅猛发展,航空燃油质量控制也成为民航事业的重点。在喷气燃料的使用过程中,因燃料浸水导致的飞行事故约占油料事故的30%。喷气燃料中的水分和颗粒污染严重威胁了飞机的飞行安全,迫切需要通过提高喷气燃料过滤分离器的性能来保证喷气燃料质量。

目前,在设计过滤器的过程中,基本上还是根据传统设计方法和经验设计产品,不注重研究内部结构中的流场特性。计算流体力学不仅可以取代各种常规试验,提供各项流体流动特性的参数值,还可以揭示产品内部流体流场的详细分布情况。在数值仿真方面,Rebai 等[1]提出一种气体过滤中空滤器堵塞的数学模型,通过数值计算方法预测由堵塞导致的压降变化。彭松伟等[2]利用Fluent 软件研究了滤芯形状、滤芯褶数和滤芯内外直径对空气滤清器流通阻力损失和流场的影响规律。由现有研究结果可知,通过模拟方法研究喷气燃料过滤分离器内部流场的分布可以为滤芯的材料选择和过滤分离器的优化提供理论和数据支撑。

1 建立和模拟过滤分离器模型

1.1 建立几何模型

该文利用SolidWorks 对过滤分离器进行建模,研究的模型为5 支聚结滤芯和2 支分离滤芯边对边布置的立式聚结过滤器,总流量为90 m3/h。具体几何尺寸见表1,模型如图1 所示。

1.2 设置理论公式和边界条件

流体模拟需要遵守质量守恒定律、动量守恒定律以及能量守恒定律[3]。由于该文不涉及过滤分离器内部温度和能量的变化,因此不考虑能量守恒定律。此外,该研究中喷气燃料含有水分和杂质的比例很低,因此将其看作单相层流流动。

质量守恒定律如公式(1)所示。

式中:u、v以及w分别为x、y以及z方向上的速度分量。

x方向、y方向以及z方向的动量守恒定律分别如公式(2)~公式(4)所示。

式中:p为流体微元上的压力;f为作用在单位质量流体微团上的体积力;ρ为液体的密度。

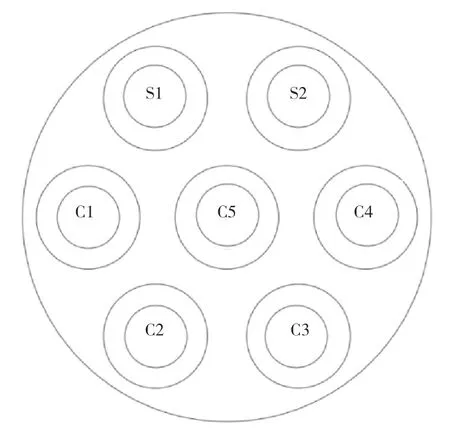

在Fluent 软件中设置的边界条件见表2。

表2 边界条件的设置

1.3 多孔介质及算法的选择

多孔介质模型通过在动量方程中增加源相来模拟计算域中多孔性材料对流体的流动阻力,该动量源项由黏性阻力项和惯性阻力项组成,当多孔介质简单且均匀时,如公式(5)所示。

式中:SI为i方向(x、y、z)的动量源项;k为渗透率;C2为内部阻力因子;μ为动力黏度;vj为3 个方向的分速度。

通过文献[4]可以得到聚结滤芯和分离滤芯的渗透率分别为1.7×10-11m2和1.82×10-8m2。采用SIMPLE 算法计算压力流速耦合方程,采用二阶迎风格式离散对流插值项[5]。

2 模型验证

2.1 网格无关性验证

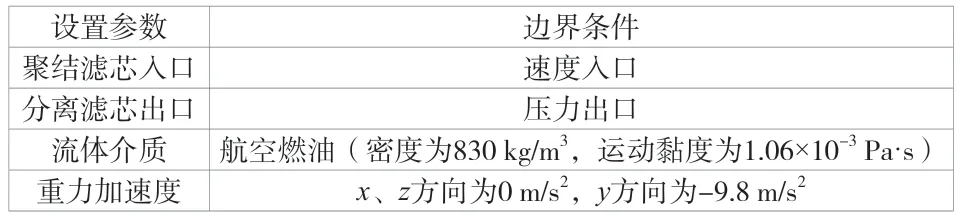

在进行详细的数值研究前,先对网格的无关性进行验证,以确保当前网格的准确性,将出口的平均速度作为评价网格粗细的研究变量,结果如图2 所示。由图2可知,在网格数量由3 465 个增至1 520 532 个的过程中,出口速度呈现先递增后趋于平稳的趋势,当网格数量为1 063 656 时,出口速度基本不再变化。因此,该文采用1 063 656 个网格对喷气燃料过滤分离器内部的流场进行数值研究。

图2 出口速度与网格数目的关系

2.2 模拟方法验证

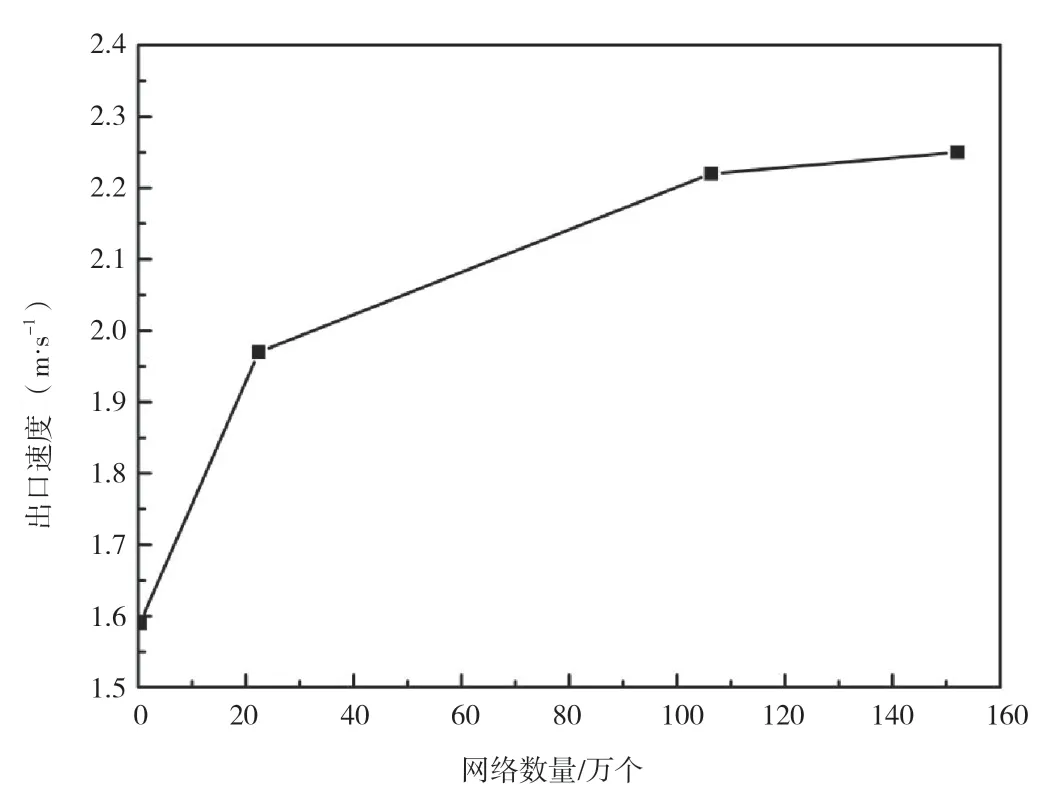

该文采用API/IP1582[6]提出的SFM 简化模型计算各部分的流动速度,以检验数值模型的准确性,SFM 模型中滤芯位置分布如图3 所示。

图3 滤芯位置分布图

利用Fluent 模拟计算C2-C3 的线速度为0.061 m/s,与由SFM 模型计算的参照速度(0.058 m/s)相比,其误差为5%,其余各线上速度都是相似的,因此,该文采用的模拟方法是可靠的,可以对喷气燃料过滤分离器内部流场速度进行仿真。

3 结果与讨论

3.1 高度对过滤分离器流场影响的分析

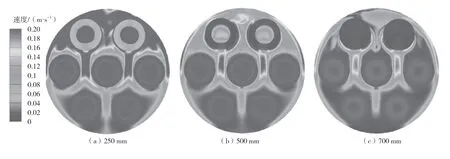

3 个不同高度(y=250 mm、y=500 mm 以及y=700 mm)横截面内流体的速度云图如图4 所示。由图4 可知,聚结滤芯与分离滤芯之间的速度比较大,喷气燃料流速分布不均匀,分别在3 个横截面(y=250 mm、y=500 mm 以及y=700 mm)内相同位置建立线段C1~C2 表示聚结滤芯与聚结滤芯之间的距离,线段 C1-S1 表示聚结滤芯与分离滤芯之间的距离,线段 C1-W 表示聚结滤芯与筒壁之间的距离,线段S1-S2 表示2 个分离滤芯之间的距离,这些线段上的速度分布如图5 所示。

图4 y=250 mm、y=500 mm 以及y=700 mm 截面内流体的速度云图

图5 不同高度处沿线速度分布

由图5 可知,对聚结滤芯与聚结滤芯之间的线段(C1-C2)来说,随着高度增加,两者之间相同位置上的流场流速变小,聚结滤芯与筒壁之间线段(C1-W)的流场流速也变小。对聚结滤芯与分离滤芯之间的线段(C1-S1)来说,越靠近分离滤芯位置的流场流速随着高度增加而变小,在2 个分离滤芯之间的线段(S1-S2)中部位置的流场流速也随着高度增加而变小。

3.2 入口流量对过滤分离器流场的影响

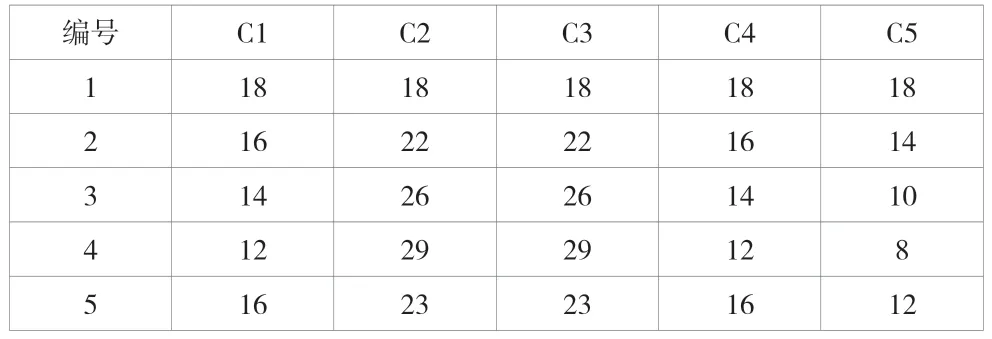

取y=250mm 截面内线段C4-C5 作为研究对象,通过改变喷气燃料过滤分离器的入口流量来研究入口流量对过滤分离器流场的影响,不同工况下入口流量的设置见表3。

表3 不同工况下入口流量的设置(单位:m3/h)

不同工况下y=250 mm 截面内线段C4-C5 上的速度云图如图6 所示。将编号1 的流量作为参照对象,编号4 线段C4-C5 上的流速较低,流速较低会使过滤分离器对油水的聚结分离作用更高效。因此,过滤分离器中5 支聚结滤芯最佳的入口流量分别为12 m3/h、29 m3/h、29 m3/h、12 m3/h以及8 m3/h。

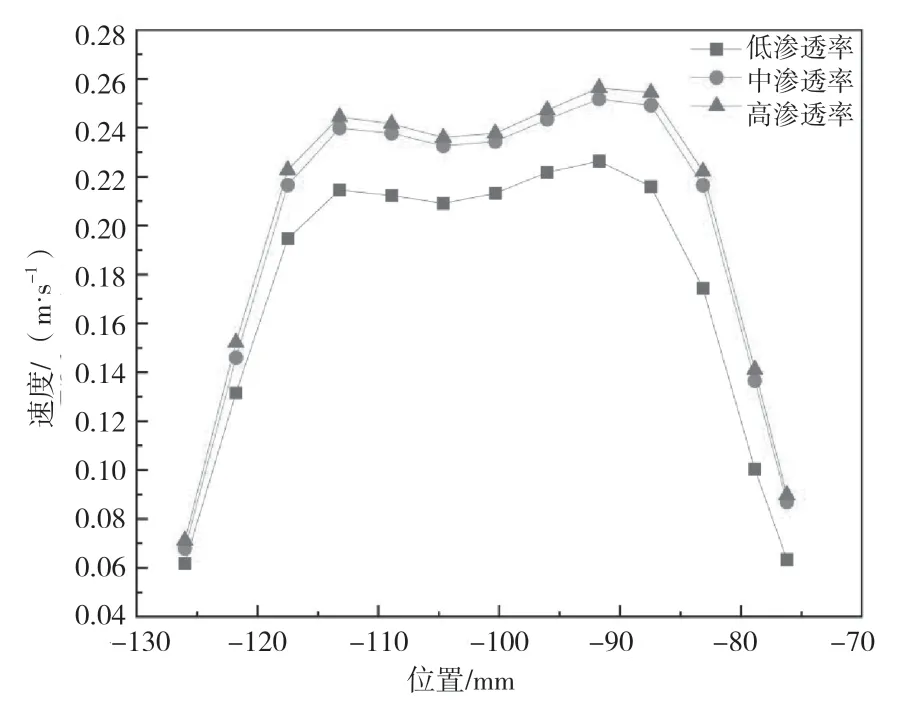

3.3 分离滤芯对过滤分离器流场的影响

对过滤分离器来说,其内部流场分布越均匀,分离的效果就越好。当分离滤芯渗透率不同时,y=250 mm 截面内2个聚结滤芯之间线段C4-C5 上的速度分布如图7 所示。由图7 可知,随着渗透率增加,线段C4-C5 上的速度逐渐增加。渗透率较低的曲线更平滑,速度分布更均匀,流速也更低。对分离滤芯来说,较低的流速会延长喷气燃料通过过滤层的时间,更均匀的流速会使分离滤芯的过滤分离效果更好。

图7 当分离滤芯渗透率不同时y=250 mm 截面内线段C4-C5的速度分布图

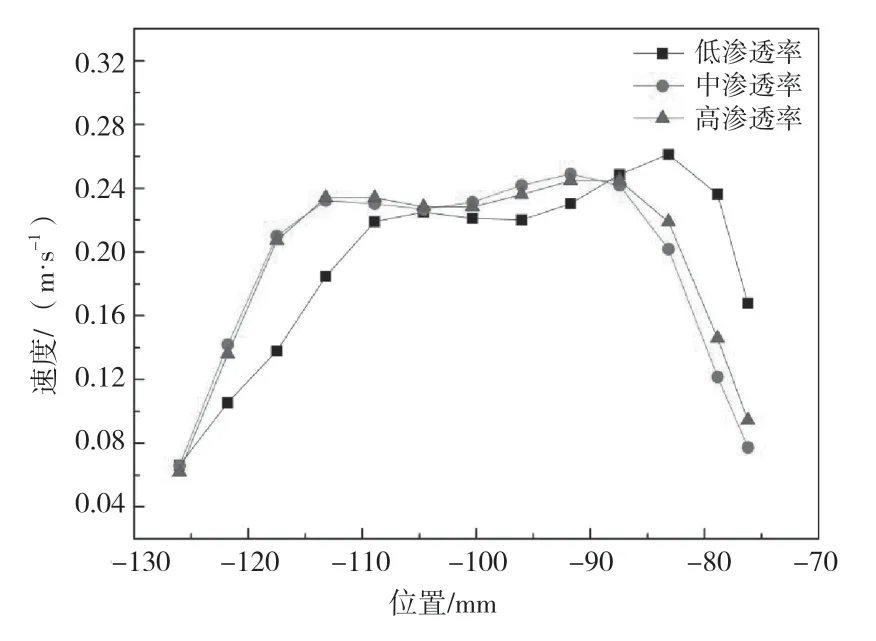

3.4 聚结滤芯对过滤分离器流场的影响

当聚结滤芯渗透率不同时,y=250 mm 截面内2 个聚结滤芯之间线段C4-C5 上的速度分布图如图8 所示。由图8 可知,当聚结滤芯渗透率较低时,线段C4-C5 上的速度比较低。对聚结滤芯来说,玻璃纤维越细,孔隙越小,渗透率就越低,较低的流速会延长喷气燃料通过聚结滤芯的时间,最终提高过滤分离器的分离效率。因此,聚结滤芯的渗透率越低,其聚结分离效果越好。

图8 当聚结滤芯渗透率不同时y=250 mm 截面内线段C4-C5 的速度分布图

4 结语

该文采用单相层流和多孔介质模型,通过数值仿真技术研究立式过滤分离器的不同高度、入口流量以及滤芯渗透率对内部流场流速的影响,得到的结论如下:1) 在聚结滤芯与聚结滤芯之间、聚结滤芯与筒壁之间、2 个分离滤芯之间以及聚结滤芯与分离滤芯之间相同的位置上,流体流速随高度增加而变小。2) 聚结滤芯的入口流量会影响过滤分离器内部流场的分布,存在最佳的入口流量使过滤分离器内部的流场更均匀。3) 分离滤芯和聚结滤芯渗透率越低,过滤分离器内部的流场流速越低,流场流速分布越均匀,聚结分离效果就越好。