基于TRIZ理论的触屏玻璃运存装置结构优化设计

何涛, 龚宝春, 王成军, 许博

(1.安徽理工大学安徽省创新方法推广应用与示范基地, 淮南 232001; 2.安徽理工大学机械工程学院, 淮南 232001;3.安徽理工大学人工智能学院, 淮南 232001)

随着液晶电视技术、手机智能技术和信息化的发展,社会对各种类型和用途的平板显示器等电子显示设备的需求量不断增加,企业对触屏玻璃的产量要求也越来越高[1]。中国显示产业经过多年深耕,产业规模已达全球首位,大型触屏玻璃生产企业均已实现全流程的自动化作业[2],但中小型触屏玻璃生产企业的自动化水平亟待提升,尤其是不同加工设备间的转运存储缺少高效的专用设备,部分企业还以人工运存为主,不仅效率低,且破损率高,制约了中小型触屏玻璃生产线的自动化水平及成品率的提升[3-4]。

为解决玻璃运存技术难题,许多学者从生产、运输和包装等方向进行了研究。张世杰等[5]针对液晶显示玻璃基板在生产过程中易破碎且良品率不足的问题,提出一种新的液晶显示玻璃基板双机器人搬运系统。倪龙珠等[6]为解决玻璃深加工产线中翻片设备缺点和不足,设计了一种12工位玻璃翻转设备。王章苹等[7]设计了一种蜂蜜玻璃包装的缓冲结构,既发挥了瓦楞纸板的缓冲性能,实现结构的保护功能,又能节约材料,降低生产成本和流通成本。

上述玻璃存储装置多为大型玻璃生产线配套装置,但中小型玻璃生产线各加工设备间的转运存储的高效专用设备匮乏。

发明问题解决理论(theory of inventive problem solving,TRIZ)是一种创造性思维方法和发明问题的分析方法,主要应用于结构设计与优化[8-10]。为此,基于TRIZ方法对触屏玻璃运存装置结构进行创新优化。通过TRIZ理论的组件功能分析和因果分析明确触屏玻璃运存效率不足的根本问题,结合TRIZ的技术矛盾方法、物理矛盾方法以及物-场模型方法,提出新型装置的解决方案,进而开展关键部件传送带夹板的有限元校核分析及多目标优化设计,实现传送带夹板的轻量化设计,并搭建实物样机,开展样机性能试验,为智能化和无人化的触屏玻璃生产线产品开发及改造提供依据。

1 应用TRIZ的问题分析

1.1 问题分析

目前中国运存设备主要采用人工存储,少数采用机械化存储。人工存储触屏玻璃存在次品率高、易伤人和效率低等问题,且人工作业方式不符合企业发展;机械化存储采用的是由传送装置、搬运装置和存储装置构成的运存装置,该装置运存过程中存在易破损、设备昂贵、操作困难和效率低等问题。

1.2 九屏分析

当前的触屏玻璃运存装置的九屏分析如图1所示,传统的触屏玻璃运存是由工人手动搬运,该生产方式不仅劳动强度大、效率低,而且易造成触屏玻璃破损,不符合现代化工业生产。随着科技的发展,研究提高操作的自动化与智能化程度已成为必然之势,使用机械手搬运触屏玻璃的方式开始逐步代替人工作业。

图1 九屏分析图Fig.1 Nine screen analysis diagram

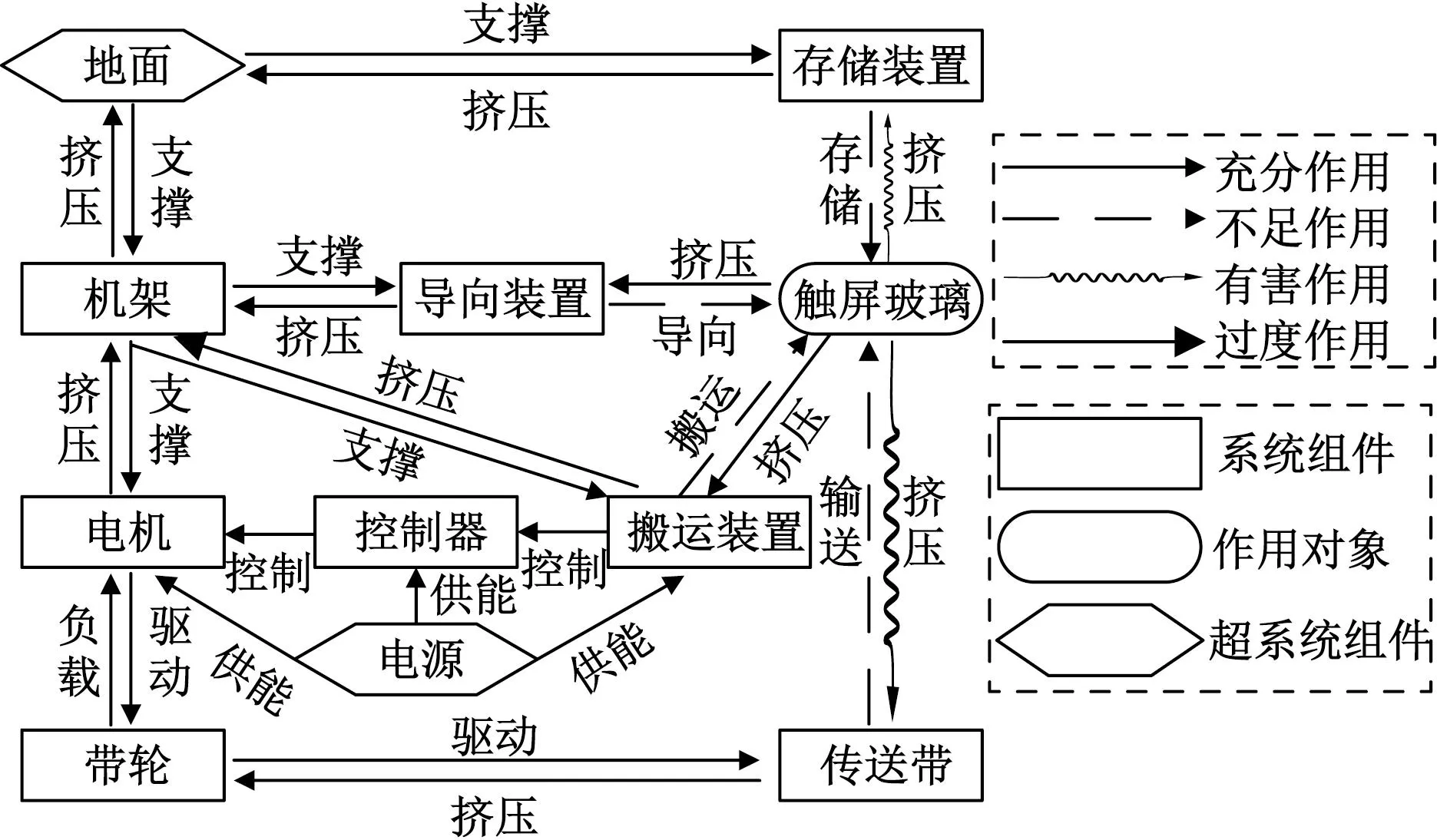

1.3 组件分析

根据上述分析选择触屏玻璃运存装置为技术系统,机架、电机、传送带、带轮、导向装置、控制器、搬运装置和存储装置为系统组件,地面和电源为超系统组件,触屏玻璃为作用对象。分析装置各组件之间的相互作用关系得到功能模型如图2所示,由功能模型图可知存在以下问题:①现用传送带是非触屏玻璃专用,其结构不合适,导致输送触屏玻璃的能力不足;②搬运装置设计不当,导致吸附搬运过程中效率不足,且容易出现破损;③导向装置结构不能适应不同尺寸触屏玻璃,导向能力不足,不方便使用及维修;④料框自身设计限制,对触屏玻璃存储能力不足;⑤触屏玻璃在输送时对传送带有挤压的影响。

图2 功能模型图Fig.2 Functional model diagram

1.4 因果分析

因果轴分析用于建立问题产生的结果与根本原因之间的逻辑链,寻找逻辑链中薄弱环节,找出解决问题的切入点[11-12]。

通过图3所示的因果分析,搬运装置效率不足的根本原因在于:①传输带摩擦不足,传输不稳定;②导轨间距不可调,玻璃易卡死;③螺钉夹紧适应性差,操作繁琐;④料框形状不足,存在干涉,影响存储效率;⑤气动机械臂吸盘尺寸过度,影响隔板间距;⑥光线直射玻璃表面,因强反射清晰度不足。

图3 因果轴分析图Fig.3 Causal axis analysis diagram

上述因果轴分析得到的影响装置效率不足的6条根本原因,其中②、⑤属于实际生产调试选型错误,并非自身缺陷;⑥属于环境变量,只需更改生产环境光源即可,这3个问题均属于外部因素导致的问题,从技术进化的角度去分析,现有企业的技术人员可以解决,无需再运用TRIZ理论的其他方法去解决。其中①、③、④属于装置本身的缺陷,需对其重点分析以求解决问题。

2 应用TRIZ理论的问题解决

2.1 技术矛盾法

通过上述的分析,导致现有装置运存效率不足的因素中的①传输带摩擦不足,传输不稳定。若选择更换摩擦系数大(粗糙)的传送带,将会导致装置的可靠性低,且玻璃表面易产生磨痕,即产生了技术矛盾。在39个通用工程参数中,改善的参数为No.13稳定性,恶化的参数为No.30物体产生的有害因素。利用以上参数查寻阿奇舒勒矛盾矩阵并得到创新原理如表1所示。

表1 矛盾矩阵Table 1 Contradiction matrix

对上表中查询到的创新原理(35、24、30、18)进行筛选,有效原理及改进方案如表2所示。

表2 有效原理及改进方案Table 2 Effective principle and improvement plan

考虑创新原理应用于实际生产需要,结合35#物理或化学参数改变原理和24#中介物原理解决触屏玻璃运存装置的传输带摩擦不足,传输不稳定的问题。具体方案如下。

设计新型触屏玻璃传送机构取代传统传送带装置,使触屏玻璃可以顺利传送转运。作业时前光电传感器检测到触屏玻璃后,电机开始工作,传送带开始转动,同时带动挡快推动玻璃到达指定位置,光电传感器检测到触屏玻璃脱离,电机暂停工作,传送带停止转动。图4为新型触屏玻璃传送机构。

1为传送带;2为触屏玻璃;3为支撑板;4为轴支座;5为六角轴;6为带轮;7为机架;8为梯形槽;9为支撑条;10为挡块;11为光电传感器;12为传送带夹板;13为锁紧块;14为电机图4 新型触屏玻璃传送机构图Fig.4 New touch screen glass transmission mechanism

2.2 物理矛盾法

用物理矛盾法解决技术矛盾法不能解决的料框形状不足,存在干涉,影响存储效率的问题。

首先找出物理矛盾参数,为料框侧边。一方面要求去除料框侧边,方便触屏玻璃放入存储;另一方面保留料框侧边,以保证料框结构稳定性。

然后应用空间分离原理解决物理矛盾。空间1为料框的玻璃插入侧,无需侧边,以方便触屏玻璃的放入;空间2为料框的背对侧,需要右侧边,以保证结构稳定性。空间1和空间2不存在交叉。

综合上述分析,结合空间分离原理,得出物理矛盾的解决方案如图5所示,即将原料框插入玻璃侧的横向侧边移除,方便触屏玻璃的放入;将原料框另一边增加竖向侧边,提高料框整体结构的稳定性。

图5 料框前后结构Fig.5 Material frame before and after structure

2.3 物-场模型法

当螺钉夹紧适应性差,操作烦琐的问题用技术矛盾法和物理矛盾法不能解决时,考虑采用的物-场模型法。

原料框与升降装置连接靠螺丝夹紧,操作烦琐,会导致存储装置效率不足。故根据TRIZ理论的“有害效应的完整场物-场模型”,采用解法原理的一般解法4:用另外一个场(磁场)F2来代替原有场(机械场)F1。物-场模型图如图6所示。采用新夹紧装置(电磁铁)产生的磁场替代原来夹紧螺丝的机械场,新型触屏玻璃储存机构如图7所示。

图6 物-场模型分析Fig.6 Substance-field model analysis

D为夹板孔径;L1为夹板长度;L2为夹板宽度图7 新型触屏玻璃储存机构图Fig.7 New touch screen glass storage machine

3 传送带夹板静力学分析与结构优化

3.1 传送带夹板静力学分析

传送带夹板是上述TRIZ理论创新设计中新型触屏玻璃传送机构的关键部件,在工作过程中需要承受来自传送带产生的作用力和电机振动引起的相互挤压,会导致其变形或应力集中发生疲劳破坏,进而使得丧失固定传送带的能力,故需要进一步优化设计。

利用SolidWorks建立的夹板模型如图8所示,模型主要尺寸参数如表3所示。将模型导入ANSYS软件中,对材料属性进行定义,各参数如表4所示,材料选用45#钢,质量为0.242 kg。

表3 传送带夹板模型尺寸参数Table 3 Model dimension parameters of conveyor belt jig

表4 传送带夹板材料特性Table 4 Material characteristics of conveyor belt clamps

图8 传送带夹板模型图Fig.8 Model drawing of conveyor belt fixture

利用ANSYS软件,对传送带夹板施加固定约束,因工作状态下触屏玻璃运存装置的传送带夹板受到来自传送带等其他部件的正压力,故设置载荷大小为30 N,方向垂直于水平方向,仿真得到传送带夹板在压力作用下的变形与应力云图如图9所示。

图9 静力学仿真分析结果Fig.9 Statics simulation analysis results

从图9(a)可以看出,夹板的变形从左往右逐步增大,并在右侧边缘处产生最大变形,且最大变形量约为0.165 58 mm;从图9(b)可以看出,最大应力出现在孔径右侧,最大应变为42.804 MPa,最大应力远低于材料的屈服强度,且往两侧应变值逐渐减小。出现该现象是因为夹板孔径右侧容易产生应力集中,而中心的变形量明显小于右侧的变形量,故夹板的右侧边缘处和中心区域可通过结构优化来减小传送带夹板的变形量以提高装置运行的稳定性。

3.2 传动带夹板的结构优化

由于触屏玻璃厚度薄,尺寸精度要求高,传送带夹板变形量需进一步降低,为此,借助Workbench开展传送带夹板尺寸的多目标优化设计。

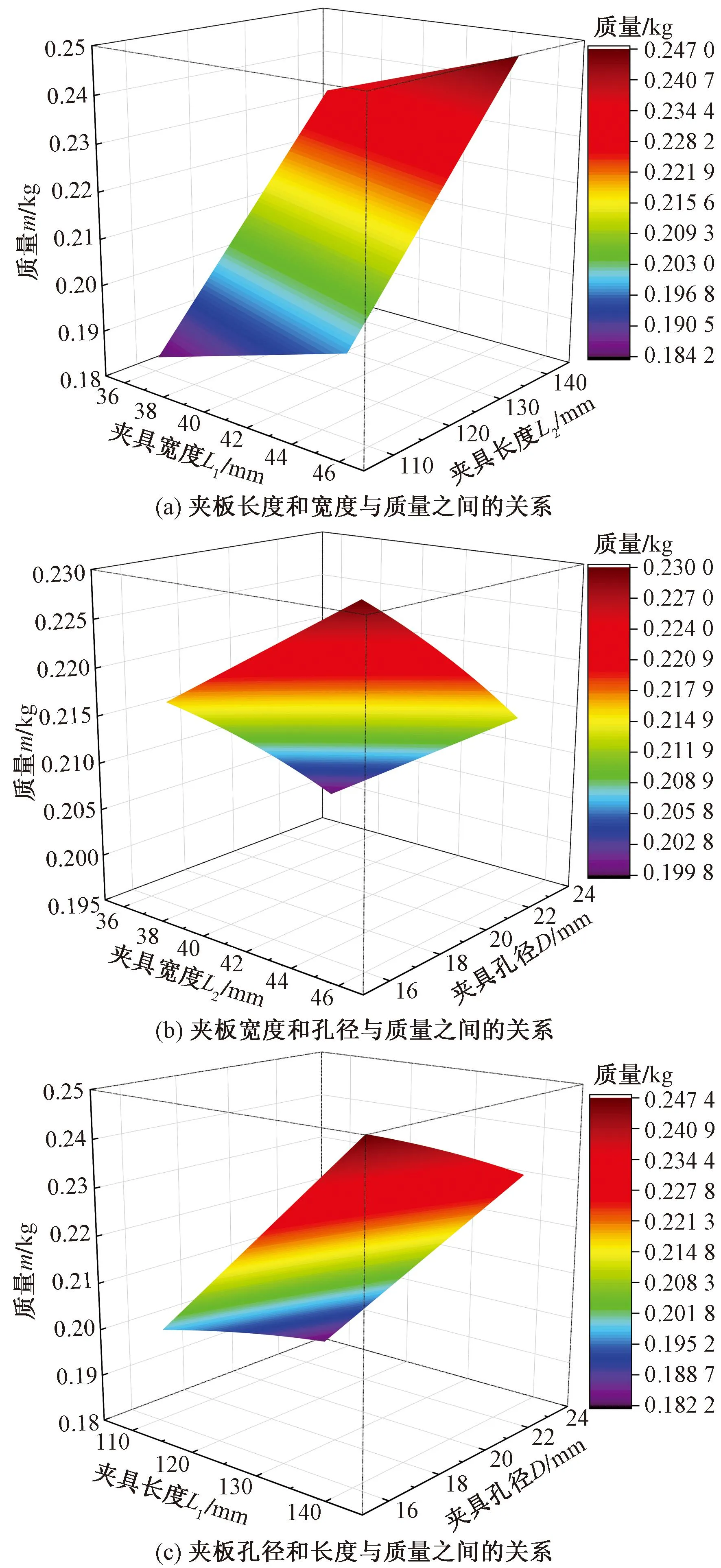

如表5所示,以传送带夹板的长度、宽度和孔径3个参数作为设计变量,约束条件为应力小于材料的最大屈服强度,目标是减小夹板的变形量及轻量化设计。研究分析3个参数与变形量和质量之间的关系,通过多次优化分析,得到最优目标解[13]。

表5 设计变量的含义Table 5 Meaning of design variables

图10(a)为传送带夹板长度和孔径与形变量之间的关系,当传送带夹板长度增大时,变形量随长度的增大而增大,当夹板长度L1为140 mm时,最大变形量达到0.251 mm;图10(b)为传送带夹板长度和宽度与形变量之间的关系,当传送带夹板宽度增加时,最大变形量也随之增大,当夹板宽度L2为45.3 mm时,最大变形量达到0.269 mm;图10(c)为传送带夹板孔径和宽度与变形量之间的关系,当夹板孔径增大时,变形量随孔径的增大而减小,当夹板孔径D为23.1 mm时,夹板的形变量为0.181 6 mm。由此可知传送带夹板的长度和宽度与形变量呈线性关系,传送带夹板孔径与形变量成反比关系;可通过增大传送带夹板孔径、减小夹板长度或宽度来降低夹板变形量。

图10 输入参数与变形量关系Fig.10 Relation between input parameter and deformation

图11(a)为传送带夹板长度和宽度与质量的关系,当夹板长度为109 mm,宽度为36.5 mm时,夹板最小质量为0.184 2 kg;图11(b)为传送带夹板宽度和孔径与质量的关系,当夹板宽度为36.5 mm,孔径为23.1 mm时,夹板最小质量为0.199 8 kg;图11(c)为传送带孔径和长度与质量的关系,当传送带夹板孔径为23.1 mm,长度为109 mm时,夹板最小质量为0.182 2 kg;故可通过减小夹板长度和宽度或增大孔径来有效降低夹板质量,实现夹板的轻量化。

图11 输入参数与质量关系Fig.11 Relation between input parameters and mass

故在满足传送带夹板屈服强度的情况下,为实现夹板的变形量减小及轻量化设计,采用多目标优化方法,设置初始样本数量为600,迭代20次,输出最优解组数为3组,优化后得到三组解,如表6所示。

表6 优化三组最优解Table 6 Optimize three sets of optimal solutions

从表6中可以看出,在满足传送带夹板屈服强度的前提下三组参数均可实现夹板结构变形量减小和轻量化的目标,对比三组优化结果选择第一组作为最优解,取整后夹板长度为109 mm、宽度为37 mm,夹板孔径为23 mm。优化前后数据对照如表7所示,优化后夹板最大变形量减小为0.115 92 mm,质量变为0.175 57 kg,比优化前夹板变形量减小21.5%,质量减小27.5%。且夹板的最大应变符合要求,实现了变形量减小和轻量化设计目标。

表7 优化前后数据Table 7 Data before and after optimization

4 最终方案实施及验证

运用TRIZ理论及有限元分析,得到最终方案如下:新型触屏玻璃运存装置分为传送机构和储存机构两个部分,传送机构包括电机、传送带、传送带夹板和光电传感器等,电机驱动传送带转动,光电传感器通过检测触屏玻璃板的到达启动和停止电机。储存机构包括升降台、料框、电磁铁、传感器、电机和控制器等,料框位于升降台上,电磁铁吸紧料框,电机驱动升降台升降,传感器检测升降台下极限位和上极限位,控制器调控升降台的上升幅度,配合传送机构将触屏玻璃转运至料框隔板中,新型触屏玻璃运存装置结构如图12所示。

图12 触屏玻璃运存装置结构图Fig.12 Structure drawing of touch screen glass storage device

最终搭建实物样机并开展了工业性测试[14],如图13所示,在连续运行1 h测试中,破损触屏玻璃数量为4片,合格存储触屏玻璃720片,合格率为99.4%,存储效率大为提高。

图13 样机工业性试验图Fig.13 Industrial test drawing of prototype

5 结论

(1)运用TRIZ理论开展了触屏玻璃运存装置的创新设计,结合九屏幕法、功能组件分析和因果轴分析,得出当前装置效率不足的主要因素,并综合运用技术矛盾、物理矛盾和物-场模型方法,设计出一种新型、安全、高效的触屏玻璃运存装置。

(2)运用ANSYS开展了新装置关键传送带夹板部件的静力学分析,并开展了其轻量化及多目标优化设计,优化后传送带夹板变形量减小21.5%,质量减小27.5%。

(3)工业性试验表明,新型触屏玻璃运存装置运行稳定、次品率低,存储效率可达720片/h,为人工效率的2倍以上,且合格率相对人工提高2.2%,达到生产企业的技术要求。