氢能与LNG冷能综合利用技术研究

王玉龙,张志龙,倪建龙

(甘肃中石油昆仑燃气有限公司,兰州 730102)

氢能是一种清洁高效的二次能源,也是全能的高级能源,可能成为下一个主体能源[1]。氢能不仅应用于交通领域,还是工业、冶金和化工等领域重要的生产原料[2],可采用多种方式制取,随着国内制氢、储氢、输氢及燃料电池技术的飞速发展,氢能利用也进入产业化阶段。自2006年我国首座液化天然气(LNG)接收站投产运营,至2023年4月,我国在建、拟建和投产运营的LNG 接收站共计92 座,当前已投产LNG 接收规模为11 190 万t/a。LNG 在供给用户前需要气化,每吨LNG 约释放冷能240 kW·h,充分回收这部分能量,不仅可以节约能源,而且可以减小对环境的影响[3],几乎所有LNG 接收站都制定冷能利用规划或可行性方案,但目前实际建成的冷能利用项目寥寥无几。碳达峰碳中和(简称双碳)目标下,冷能利用与氢能发展相结合,将有效提高能源利用效率。本文结合LNG 接收站内制氢、储氢和输氢工艺和节能优势,探讨氢能与LNG 联合发展的可能性。

1 LNG 接收站制氢工艺

目前,LNG 接收站制氢工艺主要有两种。一是天然气制氢,二是电解水制氢。

1.1 天然气制氢

1.1.1 工艺流程

天然气制氢的主要工艺原理为:天然气经预处理后进入反应装置,在催化剂的作用下,发生吸热反应,生成一氧化碳(CO)、氢气(H2)及水蒸气合成气;合成气经过进一步催化反应生产氢气及二氧化碳(CO2),转化炉内温度高达1 000 ℃,经冷却后,提纯得到纯净的氢气,其间可利用LNG 气化过程产生的冷冻水进行冷却,充分利用冷能[4]。相应反应如式(1)和式(2)所示。

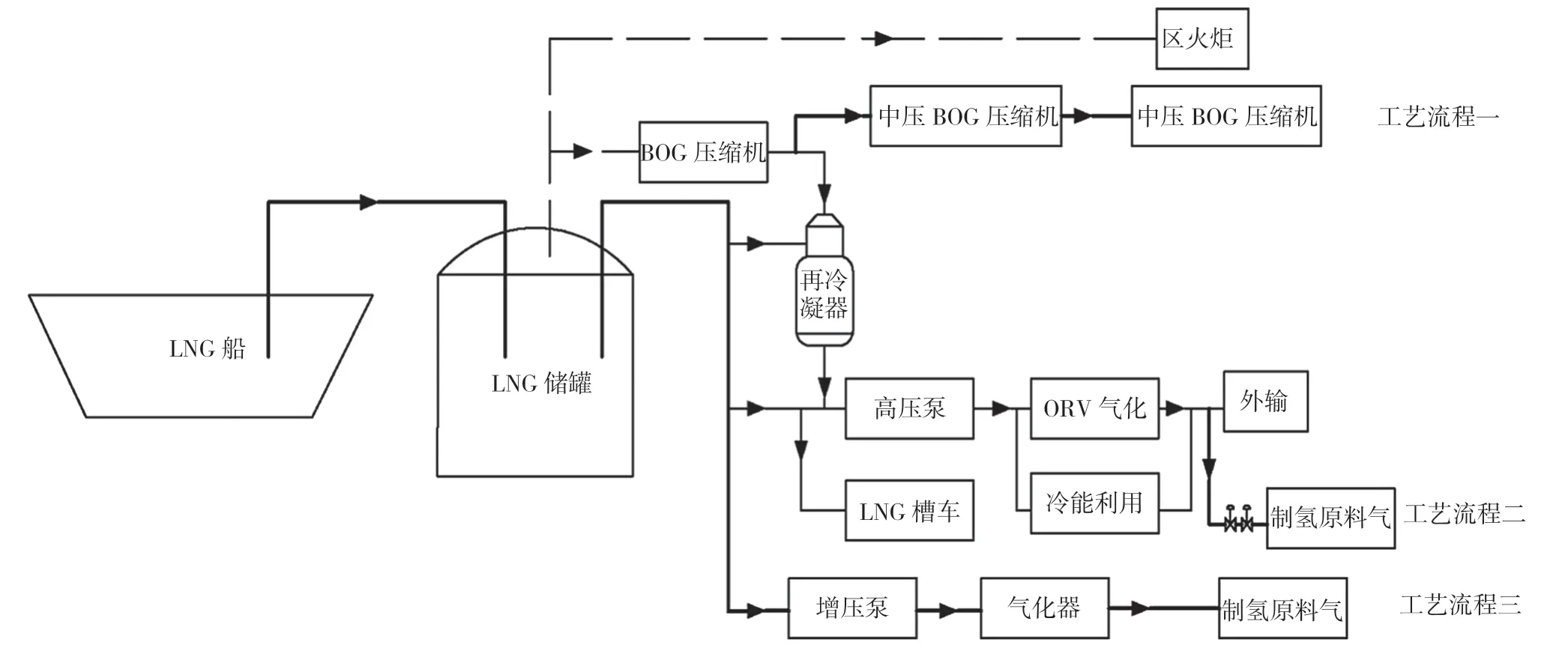

氢气制取有煤制氢、天然气制氢、石油制氢、可再生能源制氢、太阳能光解水制氢等多种工艺,最终工艺方案的确定多受限于原材料成本和运输距离。LNG 接收站采用天然气制氢工艺,不仅可就地利用原材料,还能够降低运输成本,减少碳排放。如图1所示,工艺流程一采用传统的天然气制氢,将液化天然气通过压缩机增压至0.8~1.0 MPa;工艺流程二将液化天然气通过高压泵增压至6~10 MPa,在转化装置内进行降压处理;工艺流程三为利用LNG 预冷制备液氢,通过泵增压、气化制取原料气,优点突出。泵增压能耗比传统压缩机增压低,在相同工况下,前者能耗比后者低很多,例如,从18 kPa 增压到反应压力2.0 MPa,压缩机的能耗约为泵能耗的70 倍(压缩机能耗400 kJ/kg,泵能耗5.7 kJ/kg),差别非常大。因此,低压LNG 的㶲利用率比高压LNG更高,例如,温度-160 ℃、压力1.0 MPa 的条件下,LNG 的㶲值约为929 kJ/kg,其气化到0 ℃(接收站天然气外输要求温度)的㶲值为307.4 kJ/kg,㶲利用率为66.91%;压力10.0 MPa 的条件下,LNG 的㶲值为954.9 kJ/kg,其气化到0 ℃的㶲值为586.8 kJ/kg,㶲利用率为38.55%,低压LNG 明显效率高[4],采用泵输送,节能效果更优。

图1 LNG 接收站内天然气制氢工艺流程

LNG 接收站内制氢的节能优势为原料气运输成本低、制取工艺合理,还可以利用LNG 气化过程中产生的冷能和储罐放散过程中产生的闪蒸气(BOG),提高了能源利用效率。

1.1.2 副产品制取干冰工艺

在天然气蒸汽重整制备氢气的过程中,主要副产品为CO2,是一种常见的温室气体,直接排放到环境中,会加速温室效应。此外,CO2也是一种可回收利用的资源,广泛应用于食品加工、化工原料、焊接工艺、食品冷藏、机加清洗等行业。将天然气制氢过程中产生的CO2回收利用,不仅能保护环境,还能创造一定的经济效益。利用制氢副产品制造干冰,既可以利用天然气制氢过程中产生的CO2为原料,减少碳排放,还可以为周边市场提供冷能,LNG 接收站大部分靠近海边,水产业发达,冷能需求量大,市场需求稳定。国内目前投产多个LNG 冷能用于冷库的项目,且运行稳定,经济效益良好。

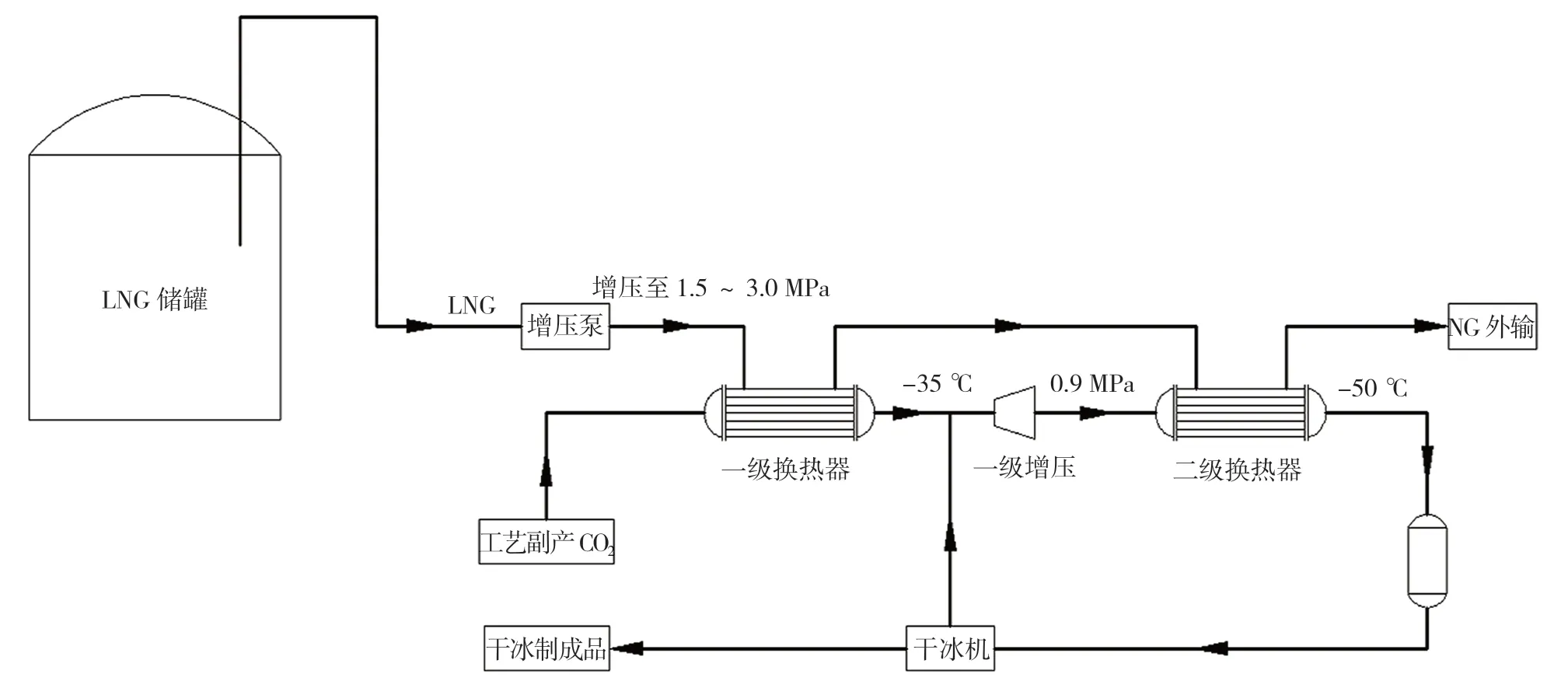

在LNG 接收站内制备干冰的主要工艺原理为通过多级LNG-CO2换热实现干冰的制备,无须使用催化剂,工艺流程简单,采用低温LNG 直接预冷,无须加压即可降低CO2的液化温度,从而减少能耗。LNG 接收站内制干冰工艺是在LNG 冷能区增设干冰制备装置,酌情减少CO2捕集装置。天然气制氢副产品制干冰工艺的流程如图2所示。

图2 天然气制氢副产品制干冰工艺

天然气制氢不是氢能利用的最终手段,经氢能发展现状分析,天然气制氢在制氢成本和技术可靠性、成熟度等方面为上佳选择。与传统制氢工艺相比,LNG 接收站联合制氢在工艺流程、能耗、成本、环保等方面具有明显优势。

1.2 电解水制氢

LNG 冷能发电主要是利用LNG 的低温冷量使工质液化,而后工质经加热汽化再在汽轮机中膨胀做功,带动发电机发电。据报道,年接收量600×104t 的LNG 接收站一年释放的冷能约相当于14×108kW·h的电量,国内已建立多个示范型LNG 冷能利用项目,一系列LNG 冷能发电项目正在LNG 接收站有序开展,如青岛LNG 接收站、如东LNG 接收站。国家石油天然气管网集团有限公司旗下LNG 接收站首台套冷能发电项目已经投入运行,但在冷能利用效率等方面与发达国家相比还存在一定差距。电解水制氢的原理为在直流电的作用下,电解槽中的水被分解成H2与O2。阴极反应如式(3)所示,阳极反应如式(4)所示,总反应如式(5)所示。

目前,电解水项目相比天然气和甲醇制氢成本较高。假设工业电价格为0.7 元/(kW·h),制氢成本约为3.6 元/m3,约占总成本的75%。但电解水制氢原料是水,干净无污染,且资源极易获得,它是未来理想的氢能制取方式。实际上,LNG 接收站存在大量优质能源LNG 冷能一直未得到充分利用。若将LNG气化过程产生的冷能全部转化为电能,其能量利用价值大约为233 kW·h/t。据相关报道,利用LNG 接收站冷能发电,再电解水制氢,制取成本相比天然气制氢等传统工艺将大幅下降。

2 LNG 接收站储氢工艺

国内市场氢气储存与运输目前几乎全部为压缩氢气,其需要用特制的钢瓶储存,储存费用高昂,所以氢气的高效储存是制约氢经济发展的重要问题,因为氢气密度小,所需的储存压力较高,储氢设备材质要求高,目前提高储氢的密度主要依靠持续改进储氢容器的材质,但提高空间有限。当前,国际上已经有可承受压力达80 MPa 的轻质材料储气瓶,随着氢能产业的迅速发展,储氢技术的要求更加严格,解决气态储氢密度低的问题、降低氢气的运输和存储成本,将成为制约氢能产业发展的关键因素。

低温液氢的体积能量密度约为35 MPa 高压气氢的3 倍,约为70 MPa 高压气氢的1.8 倍。氢气的最大转化温度低于-68.55 ℃,其节流降温系数恒大于零,能实现降温效应。氢气液化的温度在-252 ℃以下,将氢长期稳定保存在如此低温度的绝热低压储存器中,储存成本较高,因此,液态储氢最常用于中型到大型LNG 项目的存储和传送。LNG 接收站可通过采用LNG 预冷、膨胀制冷、节流制冷等制冷工序制取液氢。虽然将氢气从气态降温变为液体的能耗较高,但当运输距离超过200 km 时,液氢的运输和能耗费用之和将低于高压气氢。

3 LNG 接收站氢气运输

3.1 槽车运输

目前,国内陆上氢气运输以高压气体槽车运输为主,储氢瓶压力多为30 MPa,但大规模、长距离储运技术仍有待进一步改进,降低成本。在现行高压气态储氢工况下,槽车运输氢气成本约为每百千米10 元/kg,氢气制取成本约为20 元/kg,所以氢气售价高于30 元/kg 时才能盈利,氢气售价低于30 元/kg 时,200 km 以内的短途运输经济性较好,长途运输仍将依靠管道或者低温液氢的方式。

3.2 管道输氢

气体管道运输具有运输损耗少、泄漏危险低、无污染物排放、成本低、受恶劣气候影响小和建设周期短等优势,我国天然气管网分布遍及全国,管网规模超过100 万km,利用天然气管道掺氢技术,有利于迅速实现氢能的大规模运输。LNG 接收站内利用管道实现氢气与天然气掺混外输,将很大程度解决目前内陆氢气管道建设成本以及运输成本过高的问题,能够快速实现天然气掺氢大规模应用,也是未来氢能利用发展的大趋势。

3.3 液氢运输

氢气液化技术工业化成功改变液氢的国际市场交易方式,随着低温液氢运输船的技术突破,液氢接收站建设势在必行。国际上已有液氢长距离交易的成功案例。日本采用低温液氢运输船大规模从澳大利亚进口氢气,它已经从2 000 m3的示范向20×104m3的超大规模运输船方向发展。液氢海上经济运输半径是陆地运输半径的10 倍,最大运输半径超过1×104km,运输半径增大就意味着市场规模的扩大,因此,服务半径越大,越容易实现良性循环。氢气接收站与LNG接收站共同建设,不仅能够大规模制取和储存液氢,实现国内氢气自给自足,还可以参与氢能国际进出口贸易。

4 液氢接收站与LNG 接收站联合发展的可行性

随着氢能世界范围内大规模应用,液氢接收站将类似于LNG 接收站跨越式发展。未来可依托LNG接收站进行改造或者联合发展液氢接收站,优势突出。一是液氢和天然气均属于低温流体,依托LNG 的管理经验将更有利于促进氢能的发展。二是液氢接收站和LNG 接收站同时可以共用码头、槽车区等基础设施,便于统一管理与设计。三是低温设备厂商集中于LNG 和空分设备生产,液氢相关设备可基于LNG 接收站进行深度研发。借鉴LNG 液化运输船和陆地储罐建设经验,建设液氢运输船和大型储氢设施。四是LNG 接收站建设过程培养低温行业经验丰富的专业技术人员和团队,其可直接应用于液氢接收站建设和管理。天然气掺氢工艺、标准体系日益成熟,输氢管道大量建设,建议全产业链超前规划部署氢气业务,在新建LNG 接收站的规划中预留好氢气接口。

5 结论

天然气与氢气协调发展,协同应用将加速低碳时代的到来。依托LNG 接收站的建设发展,利用接收站天然气资源和富余冷能,联动氢气的制取、液化、运输和应用,完善氢产业链,将实现降低成本、节能减排的目标。氢能与LNG冷能综合利用技术是我国实现碳达峰碳中和目标的可能路径之一。相应技术的开发对氢能和LNG 冷能大规模生产利用有很大的促进作用。