铝合金硝盐热处理超温爆炸机理分析及安全管控建议

赵宝杰, 黄晓晨, 朱斌华, 高云翔, 赵 辉

(首都航天机械有限公司,北京100076)

0 引言

使用熔融硝盐对铝合金进行淬火热处理的工艺在航天、航空领域被普遍使用。硝盐热处理工艺具有温度均匀性好、热处理性能可靠性高、操作简单易于控制、便于有效控制材料变形等优点。

长期以来行业及社会各界普遍认为熔融硝盐具有很高的爆炸危险性,国内也发生过硝盐炉超温爆炸的事故案例。“硝盐浴温度超过600℃即爆炸”逐渐成为热处理领域对硝盐超温爆炸风险的最主要的认识,但按照硝酸钾、硝酸钠安全技术说明书及《危险化学品分类信息表(2015版)》中所载明的理化特性及危险性描述,单独的硝酸钾、硝酸钠分类都属于强氧化剂,高温状态下发生分解反应,熔融硝盐超温爆炸的机理不明确。

为进一步探究熔融硝盐热处理工艺超温爆炸的原因和机理,准确定位铝合金硝盐热处理工艺可能引起爆炸的关键因素,为企业实施安全管控提供更好的指导,以大型硝盐设备应用较广的50wt%硝酸钾+50wt%硝酸钠的硝盐配方为研究对象,开展铝合金硝盐热处理超温爆炸机理研究。

1 硝盐热安全性研究现状

1.1 热处理行业应用及爆炸危险性研究现状

硝盐在热处理行业有着广泛的应用。在航空、航天领域的应用较为相似,主要使用较大尺寸的硝盐槽作为铝合金件的加热介质;其他领域使用小尺寸的硝盐炉,部分单位则将硝盐作为淬火介质使用。但当前文献资料中对硝盐超温爆炸危险性分析主要是理论机理分析,缺少专门试验验证。例如,万时云等[1]分析硝盐炉的危险性,认为硝盐遇水会发生水蒸气爆炸,意外溢流可能引起火灾爆炸,铝材在温度过高的硝盐中熔化与硝盐分解产物发生微粒化反应会导致爆炸,但也指出该爆炸反应机理尚未明确;徐晓虎等[2]对熔融硝盐高温分解爆炸事故后果严重程度进行安全评价,通过分析物料特性,认为熔融硝盐发生爆炸的机理是熔融硝盐在硝盐槽中超温分解快速产生大量气体,无法及时排出,导致发生物理爆炸,并按照50%的硝盐转化率计算爆炸的TNT当量系数约为0.036;陈思仁等[3]对某铝材加工厂一起铝材热处理用硝盐炉加热升温时发生的爆炸事故进行分析,认为事故原因是铝材在硝盐溶液中发生熔化,与熔盐发生微粒化反应,导致爆炸,并按照爆炸品TNT计算公式计算硝盐爆炸TNT当量系数约为3.5~3.8。

1.2 其他行业熔盐的应用及爆炸危险性分析

除在热处理领域外,硝盐作为储能介质在太阳能热发电领域也有广泛应用,其中,solar salt熔盐体系(60%硝酸钠+40%硝酸钾)是最成熟、应用最广泛的熔盐配方之一。近年来国内各大高校在硝盐热分解、热稳定性领域也开展大量研究。例如,吴玉庭等[4]将多种配比的硝酸钾+硝酸钠混合硝盐加热至900℃进行热效应和热重分析,得出不同配比的熔融硝盐加热约580℃时开始发生分解反应,未提及试验硝盐发生爆炸;颜桂欣等[5]得出二元硝盐(60wt%硝酸钾+40wt%硝酸钠)在547℃左右时开始发生分解,至727℃时硝酸熔盐的质量分数约为49.23%,未提及试验硝盐发生爆炸;赵林等[6]指出大部分硝盐在高温的时候不稳定,容易发生分解反应,其反应类型会因阳离子的金属活动性差异而有所不同,硝酸钾、硝酸钠在高温时会分解生成亚硝酸盐和氧气。

1.3 综合分析

从现有文献资料分析,热处理领域对硝盐超温爆炸机理开展了一些理论研究,提出爆炸机理的若干猜想,但缺少相关的试验验证;太阳能热发电领域则聚焦于混合硝盐储热性能,面向各种配方的二元混合硝盐开展大量的热稳定性试验,对于研究铝合金硝盐热处理工艺风险有一定的参考价值。但研究场景和试验场景不能完全覆盖铝合金硝盐热处理的典型工况,其研究结果和试验结果不能完全应用于铝合金硝盐热处理工艺。

鉴于上述情况,有必要在当前理论研究结果和实验结果的基础上,对铝合金硝盐热处理超温爆炸机理进行分析,并进行相应的试验验证。

2 试验设计及数据分析

2.1 可能的爆炸原因分析

结合当前文献资料及硝酸钾、硝酸钠物料特性,分析硝盐热处理工况下超温爆炸可能的原因主要有以下几方面:

(1)硝盐混合后存在超温爆炸的危险特性,温度超过某临界点时直接发生爆炸。

(2)温度超过一定范围时硝盐发生快速分解,在容器密闭或较为密闭的情况下发生物理爆炸。

(3)在有铝合金工件的工况下,温度超过一定范围时,铝合金熔化后与硝盐发生剧烈的氧化还原反应,导致燃烧,在容器密闭或较为密闭的情况下发生爆炸。

(4)在有铝合金工件的工况下,温度超过一定范围时,铝合金与硝盐发生反应直接爆炸。

2.2 试验方案设计

针对可能导致硝盐超温爆炸的原因,设计试验方案,如下:

2.2.1 试验设备与物料

使用与某公司现役硝盐槽设备相同的材料(1Cr18Ni9Ti不锈钢),等比例缩放制作开放式热试验硝盐槽,满足单槽投放混合硝盐不少于2kg。

使用陶瓷铠装加热系统包裹在试验硝盐槽外对硝盐槽加热,满足槽内硝盐温度能够加热至800℃以上。

使用与某公司当前热处理工艺相同比例、相同厂家、相同规格的硝酸钾、硝酸钠作为试验介质。

槽液上方、称重盘等关键部位设置高清监控系统,对试验过程进行录像。

2.2.2 试验项目设计

试验项目主要分为2项,分别为混合硝盐加热试验和混合硝盐与铝合金共同加热试验,具体如下:

(1)混合硝盐加热试验,将50wt%硝酸钾+50wt%硝酸钠混合硝盐在加热槽内持续加热至不低于800℃,模仿硝盐设备超温的意外工况,观察试验现象,动态记录槽液温度和重量,主要探究混合硝盐在开放容器内超温状态下是否发生爆炸,如不发生爆炸,则验证混合硝盐是否发生分解反应。

(2)混合硝盐与铝合金共同加热试验,将50wt%硝酸钾+50wt%硝酸钠混合硝盐加热至540℃(铝合金淬火热处理工艺最高温度)时,加入适当重量的铝合金试件,持续加热至不低于800℃,模仿混有铝合金工件硝盐设备超温的意外工况,观察试验现象,动态记录槽液温度和重量,主要探究混有铝合金的混合硝盐在开放容器内超温状态下是否发生爆炸,如不发生爆炸,根据试验现象及物质理化特性分析发生的反应性质。

2.2.3 安全保障措施

委托具有爆破试验资质的单位,在具备爆炸防护条件的专用试验场进行硝盐加温试验。

试验期间,试验人员在防护屏障后通过高清监控系统观察试验现象,记录试验数据。

2.3 试验现象

2.3.1 混合硝盐加热试验

硝盐在200℃左右开始融化,槽内同时存在固液两相;硝盐温度增加到578℃时,硝盐液面泛起较大气泡;气泡随着温度的升高不断增多,780℃时,硝盐液面出现白烟;810℃时,硝盐液面剧烈翻滚,并产生大量气体;840℃时,液面翻滚程度最为剧烈;加热至最高温度并持续保温,液面逐渐下降,产生气体量也逐渐减少;最后至硝盐液面平静,硝盐未发生爆炸和燃烧。

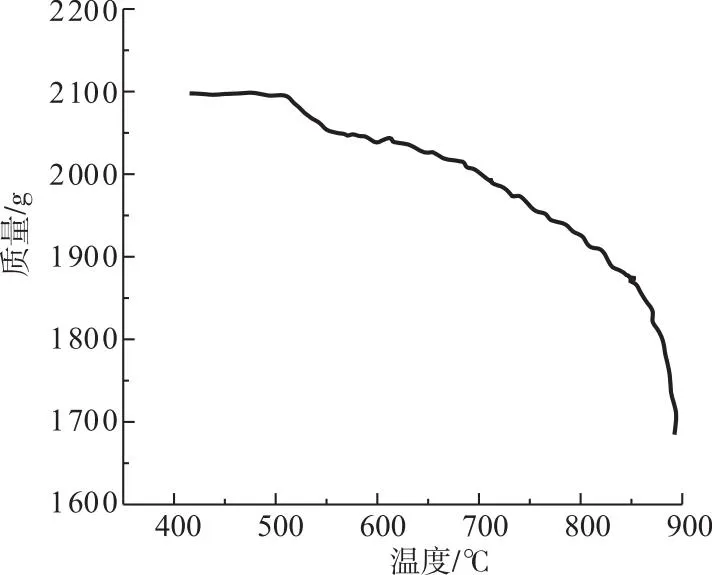

3次试验现象基本相同,硝盐槽温度、质量变化曲线,如图1。

从图1可知,混合硝盐温度加热至850℃后,重量变化速率显著增加,此时试验现象也表现为液面翻滚程度最为剧烈,表明此时分解反应速率显著增加。

2.3.2 混合硝盐与铝合金共同加热试验

硝盐在200℃左右开始融化,槽内同时存在固液两相;温度达到540℃时,在硝盐中放入约100g铝合金添加物;持续加热至660℃,铝合金表面出现球状颗粒,硝盐液面出现少量气泡;随着温度升高,气泡生成量不断增加,加热至780℃时,突然产生大量气体,随后加热槽内部发生剧烈燃烧,并伴随炙热颗粒喷溅和大量浓烟产生,燃烧持续约100s;燃烧结束后继续加热、保温,硝盐继续有气泡产生,直至最终液面平静,硝盐未出现爆炸。

图1 硝盐超温试验温度—质量变化曲线Fig.1 Temperature-mass change curve of nitrate overtemperature test

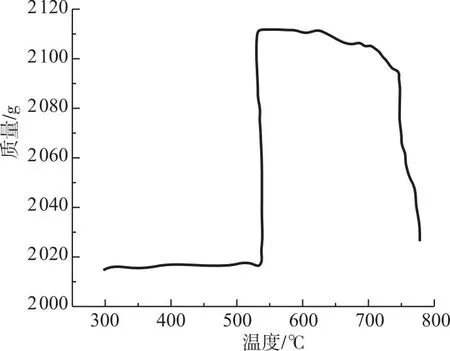

3次试验现象基本相同,硝盐槽温度、质量变化曲线,如图2。

图2 硝盐+铝合金超温试验温度—质量变化曲线Fig.2 Temperature-mass change curve of nitrate+aluminum alloy overtemperature test

2.4 试验结果分析

2.4.1 混合硝盐加热试验

混合硝盐加热试验的结果显示,混合硝盐温度超过600℃直至900℃,并未发生爆炸,期间在温度约840℃时出现最为明显的沸腾甚至喷溅。结合气体产生的试验现象及温度—质量变化曲线显示的槽液重量不断下降,可以判定在这个过程中混合硝盐在持续发生分解反应。试验结果与硝酸钾、硝酸钠单质的理化特性一致,也与太阳能热发电领域开展的硝盐热稳定性试验结果相吻合。

结合此次试验现象以及参考太阳能热发电领域开展的大量试验结果,硝酸钾、硝酸钠混合后没有形成爆炸物,混合硝盐超温状态下没有直接爆炸的危险特性。

2.4.2 混合硝盐与铝合金共同加热试验

混合硝盐与铝合金共同加热试验结果显示,槽液温度至780℃出现剧烈燃烧,而混合硝盐单独加热时始终没有发生燃烧反应。对于燃烧反应的触发因素,一是反应的氧化剂,从理论上分析,无论是硝盐还是分解产生的氧气,都具有氧化性,结合发生燃烧反应的温度已远超过铝合金熔点,以及存在燃烧前产生大量气体的现象,推测是熔融铝合金与分解产生的氧气发生燃烧反应的可能性更大。二是温度,由于铝合金表面存在致密的氧化膜,笔者认为温度超过熔点应当是发生燃烧反应的必要条件之一,本次试验发生燃烧反应的温度高于铝合金工件的熔点,可能是由于工件质量较小导致熔化的铝液不足以冲开氧化膜,或者还需要混合硝盐大量分解产生气体冲击铝液,形成小的微粒才能与氧化剂发生燃烧反应,本次研究条件有限,在此方向上未能实现准确得揭示机理。但试验结果充分表明混合硝盐+铝合金超温状态下未形成爆炸物,没有直接爆炸的危险特性。

2.4.3 试验结果小结

综上分析,对于硝酸钾和硝酸钠1∶1配比的硝盐来说,如果只考虑硝盐自身的物料性质,硝盐超温即发生爆炸的说法并无理论依据,试验结果也验证此说法并不严谨;含有铝合金的槽液在超高温度状态下会发生剧烈的燃烧反应和炽热物质喷溅,但也未直接发生爆炸。

2.5 硝盐热处理工艺风险分析

此次试验现象表明,混合硝盐在开放环境的熔融状态下,加温到800℃并保温,没有直接的爆炸特性,但这不意味着硝盐热处理工艺没有爆炸风险,混合硝盐温度过高时,会发生分解反应,释放出气体,如果硝盐中还有铝合金工件,温度超温至780℃时还会发生剧烈的燃烧,在密封设备的工况下,分解、燃烧产生的气体、热量积聚导致内部压力不断增加,超过设备自身强度后将发生物理爆炸,这是硝酸钾+硝酸钠配方淬火工艺硝盐热处理设备超温爆炸的根本原因。

如果出现此类爆炸,爆炸强度并不完全取决于混合硝盐等物料的质量,而主要取决于设备空腔和设备耐压程度。爆炸一旦发生,将伴随大量高温物质飞溅,除冲击波伤害外,还将导致火灾、灼烫等其他伤害,爆炸造成的后果非常严重。

3 安全管控建议

(1)控制温度。从机理上分析,无论是混合硝盐还是混合硝盐+铝合金工件状态下,超温虽然没有直接引发爆炸,但还是硝酸钾+硝酸钠淬火热处理工艺设备发生爆炸的必要条件,因此对温度的控制应当作为硝盐热处理安全管控的首要因素,可通过限制设备加温能力上限或设置超温报警/停机装置等措施,避免人为失误导致超温危险的出现。

(2)避免全密闭设备。密闭设备导致内部超压也是硝盐超温爆炸的必要条件,因此,此类设备应通过有效的安全设计避免内部超压,大型硝盐槽上盖与槽体应有一定间隙;小型带门硝盐炉可设计泄压阀等安全附件,避免超温时设备内部压力积聚。

(3)加强现场排风。硝盐分解产生氧气,可能导致某些场所、部位构成富氧环境,会加大现场火灾爆炸的风险,因此,硝盐热处理现场应当设置排风装置,保持空气有效流通,避免硝盐超温产生氧气积聚导致其他危险。

4 结论

以50wt%硝酸钾+50wt%硝酸钠的硝盐配方为研究对象,根据物料固有特性和热处理工艺特性对熔融硝盐爆炸机理进行分析、推测,并进行试验验证,获得以下结论:

(1)硝酸钾和硝酸钠1∶1的混合硝盐在超温状态(600~900℃)下无爆炸危险特性。

(2)含有铝合金的硝盐混合液在达到780℃后,会发生剧烈的燃烧反应和炽热物质喷溅,未直接发生爆炸;含有铝合金的硝盐混合液在达到一定温度后会因为硝盐自身分解或者与铝合金发生剧烈燃烧反应而生成气体,气体积聚产生压力超过设备耐压极限时可能发生物理爆炸。

(3)在采用硝盐热处理工艺时,应采取控制温度、避免全密闭设备、加强现场通风等安全技术措施。