三维设计软件UG NX在无内胎全钢载重子午线轮胎开发中的应用

李本超,王业敬,王芳芳,王滨滨

(山东华盛橡胶有限公司,山东 广饶 257300)

作为汽车与地面直接接触的部件,轮胎的性能对汽车的安全性和舒适性起着至关重要的作用。因此,对轮胎结构的设计提出了更高的要求,传统的平面设计已无法满足当前的技术需求。随着计算机辅助设计(CAD)技术的不断发展,一系列三维参数化设计软件,如Unigraphics NX(简称UG NX),CATIA,CREO,Solidworks等已被应用于轮胎结构设计中,进一步缩短了开发周期,提高了轮胎的性能,并与配套主机厂完成了数字化运动仿真。随着计算机信息技术的发展,各大公司也在不断引入三维软件进行可视化产品设计,这也方便了计算机辅助工程(CAE)结构设计分析模型的创建,优化了轮胎结构设计,提高了轮胎的性能。轮胎模具公司已经全部采用三维设计及编程软件进行高端数控机床(CNC)编程。为了保持产品性能设计的准确性及产品的后期推广,引入UG NX软件进行轮胎的三维设计是必要的[1-5]。

本工作介绍UG NX软件结合AutoCAD软件在无内胎全钢载重子午线轮胎开发中的应用。

1 UG NX软件介绍

UG NX是德国Siemens PLM Software公司的一款产品工程解决方案,它为用户的产品设计及加工过程提供了数字化造型和验证手段,可满足各种工业需求,广泛应用于航空航天、汽车制造、机械加工、化工等领域。UG NX软件具有一个强大的交互式CAD/CAM(计算机辅助制造)/CAE系统,支持产品的参数化设计,复杂实体和造型的构建,以及对几何模型进行强度、振动、热力学等仿真分析。随着计算机硬件的发展和个人用户的增长,UG NX软件的应用已经取得了迅猛的增长,成为三维设计的主流应用。UG NX软件支持JAVA,C,C++,Python等多种语言进行二次开发,以满足不同行业的需求。UG NX软件的使用可以帮助企业提高产品质量,缩短产品上市周期,减少浪费,为企业研发提供了有力的保障。

2 UG NX软件轮胎建模过程

2.1 准备工作

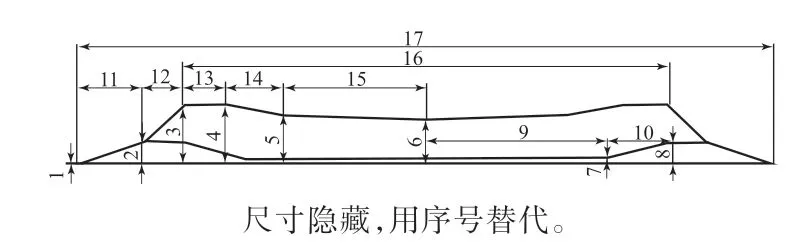

为了降低轮胎噪声并提高其整体操控性能,本设计轮胎花纹采用3个不等的节距[L(长节距),M(中节距),S(短节距)],共计81个节距周向排列。花纹、花纹整圈排布、轮廓、胎侧文字以及材料分布等均根据《欧洲轮胎轮辋技术组织标准手册(ETRTO)2020》和市场需求在AutoCAD软件中完成设计工作。轮胎轮廓及材料分布、花纹节距和胎侧文字分别如图1—3所示。

图1 轮胎轮廓及材料分布示意

图2 花纹节距示意

图3 胎侧文字示意

2.2 轮胎花纹三维造型设计

将设计好的CAD平面图导入UG NX软件的建模模块中,然后根据图的类别将其分别移动到不同的图层中。由于轮胎造型相对复杂繁琐,使用图层可以更好地进行三维造型设计。通过移动命令中的点到点和旋转选项,将轮廓旋转中心和胎侧文字中心置于工件坐标系(WCS)原点。利用UG NX软件的二次开发功能,将整圈的花纹平面图等弧长投影到轮胎胎顶曲面上(等同于UG NX软件中UV方向的等弧长投影),投影后的3D曲线轮廓与实际轮胎节距排列完全相同,如图4所示。

图4 整圈等弧长投影曲线

花纹平面图整圈等弧长投影完成后,复制任意3个节距的三维投影曲线到单独的图层,并隐藏其他图层图素,根据设计轮廓曲线使用回转命令旋转出胎顶曲面及其沟底曲面。此设计花纹为四线花纹,中间两条花纹沟设计为周向沟,可以通过轮廓曲线回转得到实体造型;边部两条花纹沟设计为波浪形花纹沟,将边部胎顶花纹沟波浪中心线垂直于沟底曲面法向投影,根据设计剖面沟底宽度将法向投影曲线在沟底曲面使用在面上偏执曲线的命令向两侧偏执得到花纹沟底部曲线,通过直纹面命令、加厚命令,同步建模中替换面命令等完成边部波浪花纹沟实体造型。胎面刀槽、沟底弹石块及胎侧造型通过规律延伸命令、扫略命令、加厚命令、修剪体命令等实现。最后通过布尔运算中的合并、求差命令、倒圆角命令等完成节距L,M和S的花纹筋实体造型,如图5所示。

图5 节距L,M和S的花纹筋造型

根据节距长度划分3个不同节距的轮胎单节距造型。通过求差命令得到3个不同节距的实体造型,如图6所示。

图6 3个节距的实体造型

根据整圈等弧长投影三维图,使用移动对象命令中的三点绕X轴旋转,将3个节距的实体造型选择基准点旋转复制得到轮胎三维造型,如图7所示。

图7 轮胎三维造型

2.3 胎侧文字及图案三维造型设计

将胎侧文字平面图层打开,通过旋转命令将胎侧文字平面与X轴方向垂直,使用投影、分割面、沿面的方向拉伸偏置、拔模、修剪体、阵列、偏置曲面等命令按照字体剖面完成胎侧文字三维造型设计,改变造型颜色,导入设计好的Standard Rim9.00标准轮辋,设计完成后轮胎整体造型如图8所示。

图8 轮胎整体造型

2.4 材料分布三维造型设计

将平面材料分布图中设计好的1#—4#带束层、胎肩垫胶、上下三角胶芯、胎圈、胎体等部件通过不同的角度回转得到实体造型,按照施工设计中的钢丝直径、密度和排列角度,制作出4层带束层钢丝帘线排列图,并将其置于不同图层中,分别向对应的带束层回转曲面法向投影,可以通过扫略中的导管命令输入钢丝直径,沿投影的角度曲线做出带束层钢丝帘线造型设计,胎体钢丝帘线做出单根造型后可以经移动复制命令得到造型设计(例如,3×0.2+6×0.35单根整股钢丝直径为1.13 mm,造型设计时按照整股直径1.13 mm设计,内部排列不再体现)。对于不同的材料部件采用不同的颜色属性,设计完成后材料造型效果如图9所示。

图9 材料造型效果

2.5 高清质量渲染

通过视图下拉选项点击高清质量图片命令,设置可视化形状及高质量图片中的材料属性、高级光源、背景设置、分辨率等命令采用视图旋转20°方向输出高清质量渲染图片,轮胎和材料渲染效果分别如图10和11所示。

图10 轮胎渲染效果

图11 材料渲染效果

3 UG NX软件轮胎成型施工设计过程

根据设计要求在UG NX软件草图环境中绘制轮胎施工部件平面图,根据现场成型工艺利用UG NX软件的参数化功能可以快速准确地调整部件的尺寸,输出平面口型图纸,进行部件体积的计算以及成型部件贴合的优化设计。成型胎面平面参数化设计如图12所示。

图12 成型胎面平面参数化设计示意

在UG NX软件中根据施工设计确定部件三维造型,通过菜单栏分析下拉选项中的测量体命令可以准确地测量出成型部件的体积,调整部件贴合尺寸,部件造型会自动变化,成型部件体积也会随之自动变化,如图13所示。其他成型部件如胶芯,胎侧等的体积也可以据此修改、设计并测量得出。

图13 成型胎面部件体积的测量

4 结语

UG NX软件生成的三维模型可用于轮胎成型施工设计数据的指导,也可用于模具CNC编程,三维文件可以导出Abaqus有限元分析模型文件,与配套主机厂完成数字化运动仿真,优化产品结构设计。UG NX软件强大的参数化设计功能便于设计的修改更新,减少设计失误,提高产品的开发效率,缩短产品的开发周期,高清质量渲染出的图片可以直观地用于产品描述和后期市场宣传。