基于B/S模式的石化旋转设备远程状态监测与智能诊断系统的设计与实现

栗宇

(广东石油化工学院 机电工程学院,广东 茂名525000)

石油化工产业是我国国民经济平稳发展的支柱产业之一[1]。作为输送介质、提供动力、生产产品、增加压力的旋转机械,是石化企业生产中的核心设备,其是否高效、安全运行会直接影响企业的生产和效益。如乙烯厂各装置拥有离心式压缩机、往复式压缩机、汽轮机、机泵、风机、旋转阀、搅拌器、离心机、干燥器、反应器等各类型旋转设备[2,3]。

石化企业要求旋转设备不仅需要高效率和高性能,更要求其在生产运行过程中安全平稳,少故障或可预见故障,以达到事先维修的效果,避免事故或非计划停车。以往的石化旋转设备故障诊断都是通过专家、技术人员的丰富经验,以及查阅规范手册等传统手段,对设备运转中的异常状态和故障风险进行报警和干预维修。目前我国大部分中小型石化企业还在借助Vm-63、“听诊棒”等简易巡检设备,结合传统“望、闻、摸”的方式进行故障诊断[4]。一方面,传统方法依赖有相关知识和经验的专业技术人员现场判断,会增加人工和时间成本;另一方面,传统手段主要依靠人的判断,效率和准确率有限,经常会造成长时间的停车检修,影响企业效益[5]。而对石化旋转设备进行实时监测,并及时准确地诊断机组运行的异常状况、提前预防或消除故障,可以有效保证机组的安全高效运行[6]。因此,石化旋转设备状态监测和故障诊断技术在分析旋转设备运行状态,正确诊断故障发展趋势、劣化程度,及时采取有效措施,避免非计划停车或重大事故,保证石化企业安全高效生产等方面均具有重要意义。

本研究将传统的状态监测、故障诊断技术与计算机技术、网络技术、数据库技术等相结合,设计开发了一套基于B/S模式的石化旋转设备远程状态监测与智能诊断系统[7,8]。其中,远程状态监测可以及时发现机组运行的异常,并组织相关专家、技术人员等进行网上会诊,不仅可以提高诊断的效率和准确率,还可以减少用工成本和因故障停车导致的损失;智能诊断系统可以通过解读故障数据,提取故障特征,并与智能诊断数据库存储的故障特征信号和数据对比,进行诊断分析,从而得出诊断结果。基于网络的开放体系可以促进智能诊断发展,不仅可以在专家知识、经验的基础上不断更新丰富诊断经验,还可以融合各种诊断方式,实现多诊断系统、异地专家技术人员等远程实时协作,从而提高诊断的敏捷性和准确性。

1 系统结构及功能设计

1.1 系统总体设计

本文设计的基于广域网(Internet)技术之上的石化旋转设备远程状态监测与智能诊断系统结构如图1所示。数据采集系统通过传感器从机组转子上实时采集并处理振动信号及其他运行参数(如温度、负荷、压力等),随后通过局域网(Intranet)发送给中心服务器。服务器由Web服务器和数据库服务器组成,它将数据采集系统发送过来的实时数据存储起来;利用信号处理技术,如快速傅里叶变换技术 (fast Fourier transform,FFT)等对数据进行处理,形成相应的故障图谱数据等,供远程用户进行实时监测和故障诊断;远程用户也可以通过Internet对机组进行状态监测和故障诊断,若数据库中存储的故障知识信息无法满足当下诊断时,即可连线异地远程专家或诊断系统“现场”协作诊断。

图1 系统总体结构

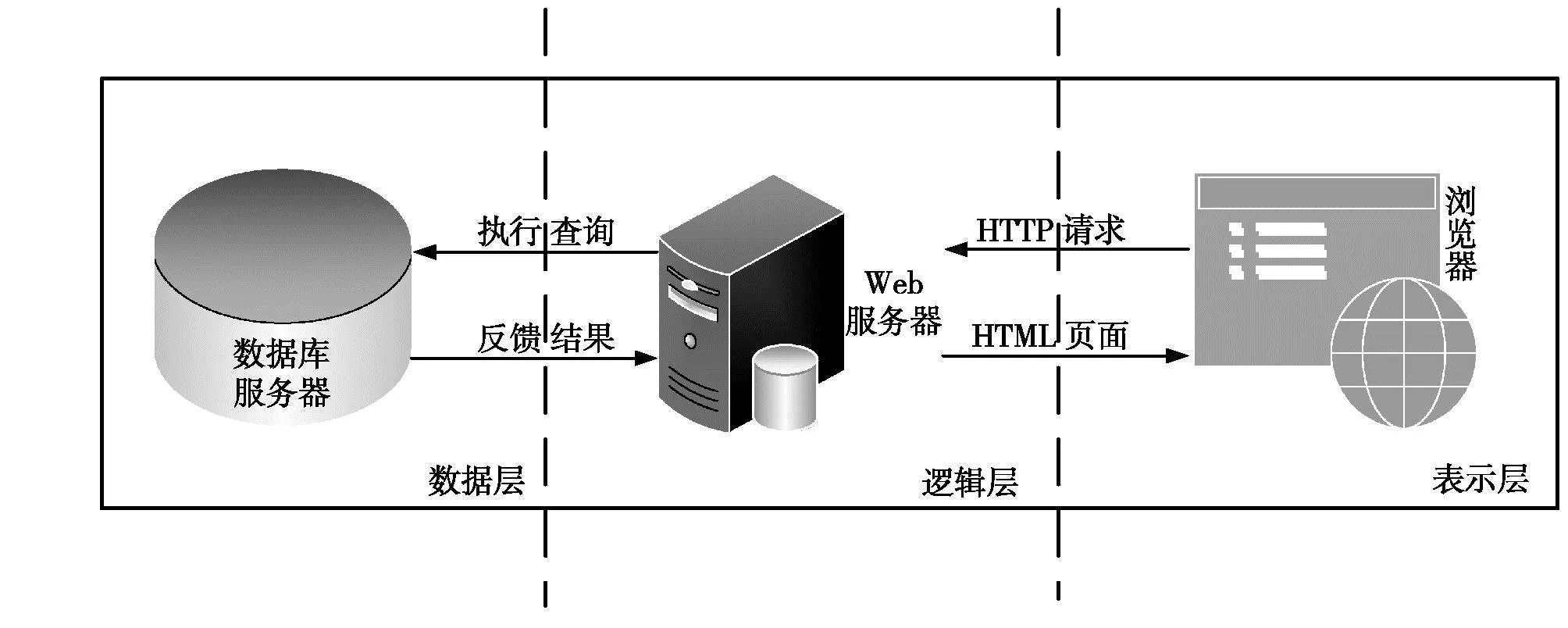

1.2 系统三层架构

基于B/S模式的石化旋转设备远程状态监测与智能诊断系统三层架构如图2所示,包括:数据层、逻辑层、表示层。其工作原理为:远程客户根据实际需求通过浏览器向Web服务器发送HTTP请求,Web服务器对数据库服务器执行相应的数据查询;数据库服务器根据数据查询请求进行数据交互、处理;最终通过HTML页面将状态分析和故障诊断结果反馈给远程客户。

图2 系统的三层结构

其中,数据层中数据库主要保存石化旋转设备的监测分析数据、故障诊断数据和系统管理数据;逻辑层中Web服务器是远程监测诊断中心服务器,包含系统所有监测、分析处理、诊断软件,通过Web主页进行管理,为Intranet或Internet上各用户查看机组状态提供接口,主要包括网络通信模块、远程监测及状态分析模块、故障样本数据库管理模块、故障诊断模块和系统管理模块;表示层中只要联入Intranet或其他在Internet中被授权的终端,都可以通过浏览器访问系统。

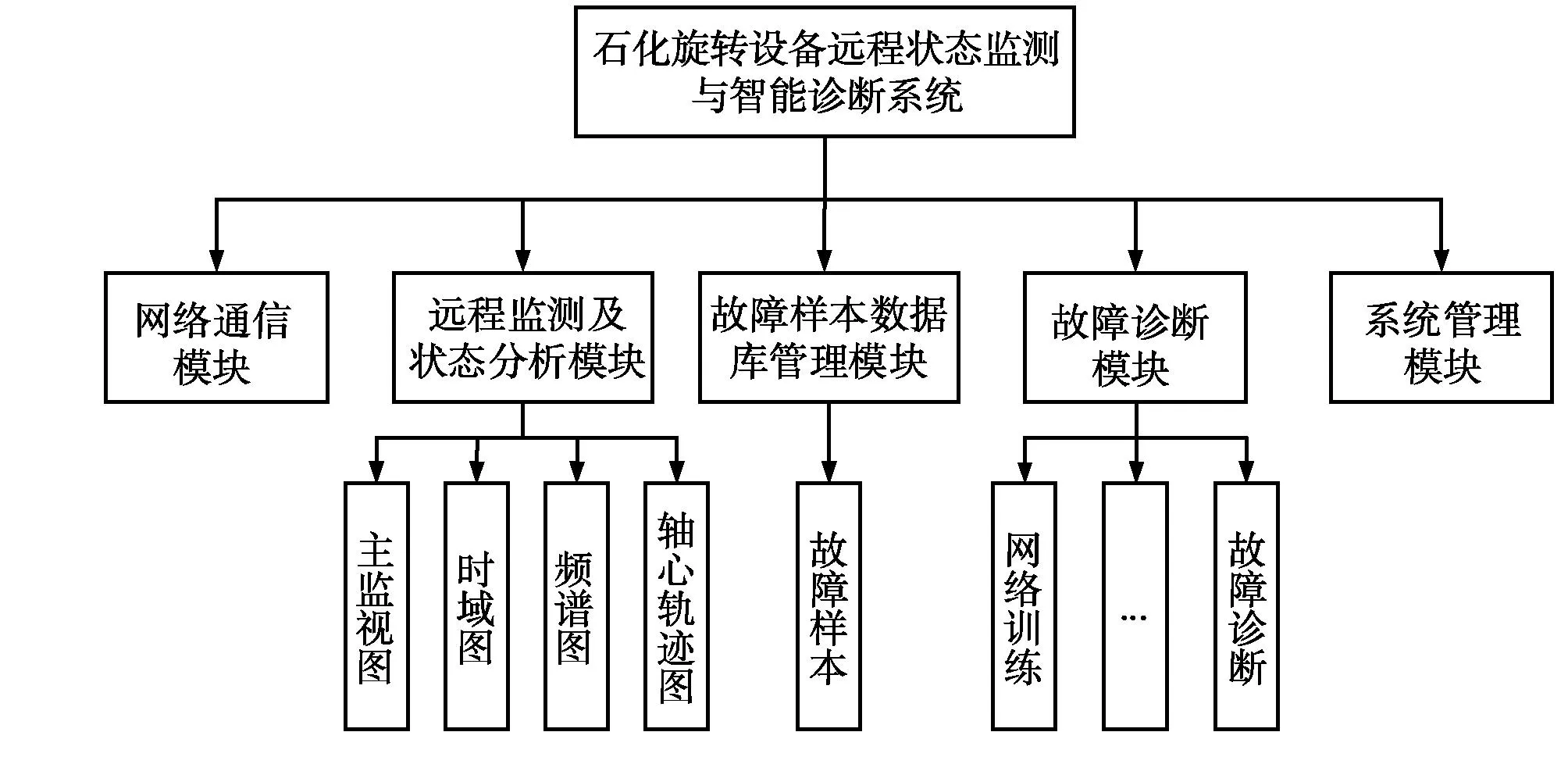

1.3 系统功能设计

基于B/S模式的石化旋转设备远程状态监测与智能诊断系统主要包括远程监测及状态分析、故障样本数据库管理、故障诊断等模块,如图3所示。

图3 系统的功能模块

(1)网络通信模块。中心服务器对远程用户均通过Socket建立独立的线程进行网络通信,从而实现各种数据的实时、高效传输。

(2)远程监测及状态分析模块。通过网络建立与中心服务器的通信,读取试验台实时数据,经计算和处理后在本地及远程终端浏览器上显示该模块的功能,主要包括主监视图、时域图、频谱图、轴心轨迹图等。

(3)故障样本数据库管理模块。通过识别机组运行状态,采用不同的数据采集、分析和存储格式,形成不同的监测和故障信息数据库,包括历史数据库、升降机数据库、报警数据库和网络训练样本库等。通过故障样本数据库管理模块可以对保存在SQL等数据库中的数据进行增删查改等操作。

(4)故障诊断模块。通过人机相互的方式,根据故障识别特征,可诊断出包括同频、超异步和亚异步等三大类常见故障。目前包括网络训练和个案诊断两个界面,其中个案诊断界面具有基于规则(Rule-Based Reasoning,RBR)、基于案例(Case-Based Reasoning,CBR)和基于对向传播神经网络(Counter Propagation Networks,CPN)等三种诊断方式[9,10]。

(5)系统管理模块。目前包括机组管理、用户管理和事务管理三项功能。

2 系统关键技术分析

2.1 Socket网络通信技术

本系统采用Socket技术作为网络编程接口,为石化旋转设备远程状态监测与智能诊断系统提供了一种发送和接收数据的机制,其网络通信过程是利用TCP/IP协议中的传输层接口Socket来实现的。

2.2 MATLAB和C#混合编程技术

本系统采用MATLAB和C#的混合编程技术提高软件开发效率,具体过程为:安装VS.NET后,在matlab的安装目录toolbox下安装MCR;在MATLAB命令窗口中输入mbuild-setup,选择“Microsoft Visual C++ 2019 SP1”;在MATLAB中输入deploytool命令,打开Deployment Project窗口创建整个工程,选择工程文件类型为“.NET Assembly”;在Visual Studio 2019中新建一个ASP.NET项目并添加引用;最后通过调用.net组件中的.dll实现具体的功能,并通过引用MWArray.dll进行矩阵运算。

2.3 ADO.NET数据库访问技术

本系统采用ADO.NET数据库访问技术,在人机交互的过程中可以分解出数据访问,主要包括DataSet和.NET数据提供程序,其中DataSet可以有多种不同的数据源,.NET数据包含了Connection、Command、DataReader和DataAdapter 4个对象,可以实现数据操作和对数据的快速、只进、只读访问。

3 系统实现

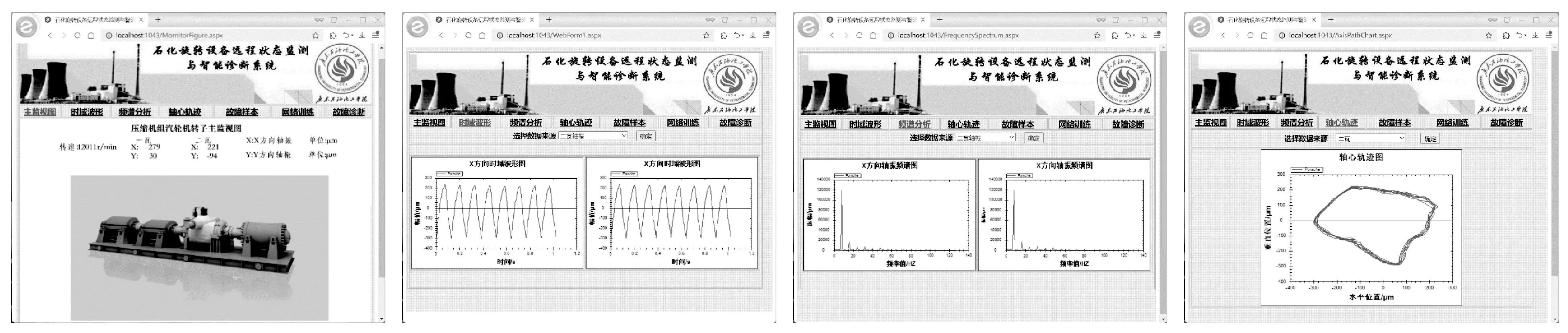

3.1 远程监测及状态分析模块

远程监测及状态分析模块是对石化旋转设备进行实时监测,获得机组的运行状态,并进行处理分析。其工作过程为:建立上位机、数据采集系统和远程用户三者的网络通信,数据采集系统将压缩机汽轮机转子的监测数据发送到上位机,上位机根据远程用户的请求将数据反馈给远程客户端;上位机对采集系统发送过来的数据进行分析处理,获得对应的时域、频域图谱和轴心轨迹等数据,形成包括主监视图、时域波形图、频谱图以及轴心轨迹图等监视界面,如图4所示。

a 系统主监视图 b 时域图 c 频域图 d 轴心轨迹图

3.2 故障样本数据库管理模块

故障样本数据库管理模块是对存放在SQL数据库中的故障信息(包括网络训练的故障样本数据)进行增删查改等操作,如图5所示。

图5 系统故障样本数据库管理模块

3.3 故障诊断模块

本文主要采用基于RBR、基于CBR和基于CPN等三种诊断方式对石化旋转设备进行诊断,如图6所示。故障诊断模块通过将机组转子故障的数据进行FFT分析,提取出相应的故障征兆,应用于RBR、CBR和CPN进行故障诊断。其中,网络训练界面主要是针对CPN诊断方式进行样本训练和矩阵运算;故障诊断界面主要是根据故障信息的输入,得到相应故障类型及其置信度。当三种诊断方式得到不同的故障诊断结果时,系统会根据预设的权重对诊断结果置信度进行计算排序,从而得到最终的故障诊断结果,提高诊断的准确率和容错率。

4 对比分析

本文采用对比分析的方法对设计开发的智能诊断系统进行有效评价,从某电力研究有限公司汇编的汽轮机典型事故案例中抽样提取50个不同故障类型的事故案例作为测试样本,分别通过智能诊断系统和传统诊断系统进行故障诊断并对比诊断结果的准确性,结果统计见表1[11,12]。结果表明,在不同故障类型的故障诊断中,传统故障诊断系统的平均准确率为68%,智能故障诊断系统的平均准确率为82%,且由于多诊断方式融合机制,智能诊断系统具有更好的容错率。因此本文提出的基于B/S模式的石化旋转设备远程状态监测与智能诊断系统是可行、有效的。

表1 故障诊断结果对比

5 结语

针对石化旋转设备传统诊断方法的局限性、远程状态监测和智能故障诊断的需求,利用ADO.NET、Matlab、C#和Web技术等设计开发了石化旋转设备远程状态监测与智能诊断系统,通过对采集到的原始数据进行处理,结合时域、频域、轴心轨迹等状态分析和基于RBR、CBR、CPN三种诊断方法融合,实现了让用户便捷、实时地对现场机组运行数据进行监测、分析和诊断,可以为提高石化企业的生产效率和经济效益带来帮助。