轧辊轴承润滑脂生产工艺的改进研究

黎栋杰,谢雅丽

(1.中国石化润滑油有限公司 茂名分公司,广东 茂名 525000;2.广东石油化工学院 资产设备管理部,广东 茂名 525000)

随着我国钢铁工业设备的高速发展,轧辊轴承已广泛应用于钢坯、线材、棒材、板材等生产过程的各种传动机械设备。目前国内轧辊轴承上所用的润滑脂主要有极压锂基润滑脂、石墨钙基润滑脂及复合锂基润滑脂等[1,2]。轧辊轴承润滑脂在冶金行业应用十分广泛,且该润滑脂所在设备零部件运行工况复杂,钢坯温度可达1000 ℃,轧辊轴承负荷高,且设备运行周期长,设备运行环境多尘,设备冷却水用量大,对润滑脂的高温性能、极压抗磨性能以及黏附性、抗水性要求极高[3]。

在产品使用过程中调查发现轧辊轴承润滑脂在某大型钢厂生产线集中润滑系统使用不适应,偶发性出现黏附性差、易流失和轴承寿命短的现象。主要原因有以下三个方面。

产品皂分过高。皂分是指润滑脂中脂肪酸金属皂所占的质量百分比,皂分过高容易导致润滑脂变硬,泵送性和黏附性下降[4]。在润滑脂胶体结构中,稠化剂起着形成架构吸附基础油的作用。稠化剂反应后形成金属皂,皂纤维形成架构其将基础油包容在其中,从而呈现出润滑脂半流体的形态[5,6]。而市面上生产轧辊轴承润滑脂的品牌厂家所采用的稠化剂结构均不统一。此次研究的轧辊轴承润滑脂的稠化剂采用十二羟基硬脂酸、癸二酸与氢氧化锂反应生成高滴点的复合金属皂稠化基础油,轧辊轴承润滑脂属高皂分复合锂基润滑脂,在进行复合反应时,反应温度过高,反应水分蒸发快,此时反应物浓度高,釜内锂皂稠度大,会造成反应釜内搅拌电机跳停,导致产品复合反应阶段受影响,复合锂皂纤维未生成,导致产品稠度偏稀,锥入度变大,需要提高稠化剂含量使其锥入度达标。而提高稠化剂含量会导致轧辊轴承润滑脂3号皂分过高,导致润滑脂黏附性下降,运行过程中存在润滑脂流失的现象。

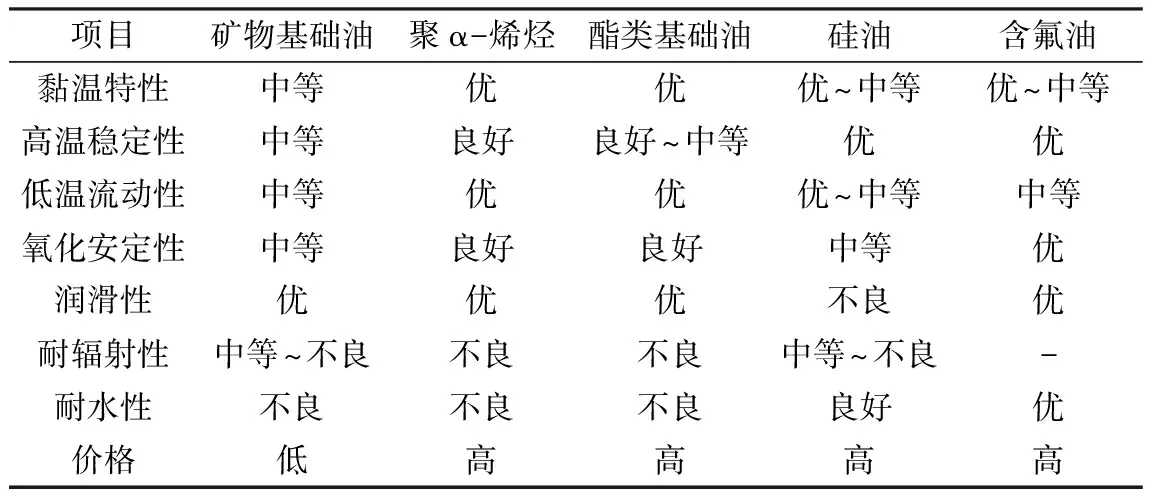

产品配方基础油配伍性差。基础油在润滑脂中所占的比例最大,一般为65%~98%,因此润滑脂的润滑性质主要取决于基础油,如高低温性能、稠化能力、胶体安定性等[7]。润滑脂所用的基础油常分为矿物基础油和合成基础油,两者间的对比见表1。由表1可知,鉴于合成基础油价格昂贵,矿物油价格成本低,润滑性好,氧化安定性优于部分合成基础油,结合轧辊轴承润滑脂使用工况,矿物基础油在质量和成本控制方面均有较大的优势。故在保证产品质量满足标准要求的前提下,本次基础油优化的目标是在调整基础油配伍性的基础上,能使轧辊轴承润滑脂在各项指标合格的同时提高黏附性,且能降低稠化剂含量。

表1 各类基础油的性能及价格对比

添加剂体系结构不完善。轧辊轴承润滑脂的添加剂中抗氧剂可以抑制润滑脂储存过程中由于自身被氧化产生酸性物质而产生腐蚀性成分,同时在高温工况下,抗氧剂可延长润滑脂使用寿命,且在有害物质掺入后抑制润滑脂氧化。极压抗磨剂中的极性基团可以在设备部件的金属表面形成一层油膜,或与金属表面发生化学反应,形成高稳定性的边界油膜隔离摩擦面[8,9],从而提高产品极压抗磨性能。出现设备润滑不良,轴承高温等现象,应根据轧辊轴承高温、重负荷的工况,加入相应的抗氧剂和极压抗磨剂,使润滑脂满足设备工况要求。

1 生产改进与优化

1.1 调整最高炼制温度

最高炼制温度是锂皂润滑脂反应过程最后一步,也是润滑脂生产过程最重要的工艺之一。提高最高炼制温度有助于提高润滑脂的胶体安定性,降低最高炼制温度有利于提高润滑脂的机械安定性。通过调整最高炼制温度,使得轧辊轴承润滑脂在产品合格的前提下,找到机械安定性和胶体安定性的平衡点,并使皂在高温状态下充分分散,从而提高皂的稠化能力,降低产品稠化剂含量。其中十万次剪切锥入度与工作锥入度的差值是体现润滑脂机械安定性的关键指标,将润滑脂装入如图1中剪切器中剪切,对比剪切十万次与工作锥入度的差值,差值越小表示机械安定性越好。钢网分油是体现润滑脂胶体安定性的关键指标,将润滑脂装入如图2中润滑脂钢网分油测定仪的锥形金属丝网中,在100 ℃条件下恒温30 h,称量分出的油,分油量越少,则润滑脂胶体安定性越好。最高炼制温度优化前后产品胶体安定性和机械安定性指标对比见表2。本次工艺优化重点调整了反应釜的最高炼制温度,通过对皂化反应关键过程的调节,使物料反应更加充分,有效降低了产品的皂分并提升性能。从表2可知,最高炼制温度从210~212 ℃提高到220~222 ℃后生产的产品胶体安定性满足产品要求,且机械安定性与优化前相当。优化后产品调油量增加,皂份降低,降低皂分后产品一次调成率得到提升。

图1 润滑脂十万次锥入度剪切器

表2 优化最高炼制温度后产品性能指标对比

1.2 调整基础油的结构

钢厂轧机长期在高温高负荷工况条件下工作,为保证润滑脂的性能,要求研制所用的基础油须具有良好的热稳定性、氧化安定性及良好的高低温性能等。为确保轧辊轴承润滑脂各项性能均能达到要求,从表3中的几种基础油中进行筛选,以下是所选用的基础油的理化性能数据。钢厂客户对于润滑脂的黏附性、润滑性和消耗量较为关注,因此,重点考察利用以上基础油所研制的轧辊轴承润滑脂的水淋漏失量和抗喷雾失重。抗水喷雾失重实验可评定润滑脂在直接接收水喷雾冲击的工作环境下的适用性,实验将涂满润滑脂的钢板在一定压力与温度的水喷雾冲击下测定润滑脂的流失百分比,此项性能主要用于评定润滑脂的黏附性。在其他条件不变的情况下,利用一种或两种基础油制备所得的润滑脂性能如表4所示。

表3 基础油的理化性能

表4 采用不同基础油配比制备的轧辊润滑脂性能差异

由表4数据可知,利用E组基础油制备的轧辊轴承润滑脂黏附性更强,润滑脂在润滑部位保持能力优势更明显。这是由于在使用的基础油黏度较大时,其皂纤维结构更疏松,空腔体积更大,更有利于金属皂的分散。且HVI 750基础油与HVI 120 BS基础油黏度相对较高,而基础油黏度越高,可以使润滑脂形成更好的油膜厚度,因此制备的轧辊轴承润滑脂黏附性越好[10]。综合考虑,采用高黏度的E组基础油作为生产轧辊轴承润滑脂的基础油料,能达到本次优化的目的。

1.3 调整添加剂种类和比例

在轧辊轴承润滑脂后续炼制过程中,加入抗氧剂、极压抗磨剂等添加剂改善轧辊轴承润滑脂的各项性能,各添加剂配比见表5。为提高产品性能,在半成品轧辊轴承润滑脂均质后,改进加入2%抗氧剂A2和1.5%极压抗磨剂B2,可改善产品的极压抗磨性能与氧化安定性。烧结负荷PD值是在试验条件下使转动球与三个静止的球发生烧结的最小负荷,该指标能够评定润滑脂的极压抗磨性能,PD值越高代表润滑脂的极压抗磨性能越好。氧化安定性实验是将一定量的润滑脂装入充有氧压(770 kPa)的氧弹中,在99 ℃温度下经受氧化,在达到规定的时间后由相应的氧气压力降来评定氧化安定性,压力降越低表示润滑脂的氧化安定性越好。如表6所示,添加剂改进后轧辊轴承润滑脂的PD值烧结负荷显著提高,氧化安定性的压力降值减小,产品极压抗磨性能与抗氧化性能进一步提升,使轧辊轴承润滑脂更易适应轧辊轴承复杂的工况。

表5 轧辊轴承润滑脂的添加剂比例组成

表6 添加剂改进后轧辊轴承润滑脂的性能指标对比

2 产品效果认证

2.1 产品质量情况

按照以上改进措施,用改进工艺制备所得的轧辊轴承润滑脂产品理化性能见表7。由表7可知,本次优化后生产的产品指标均能满足产品指标要求,且极压抗磨性能与氧化安定性表现更优。

表7 优化后轧辊轴承润滑脂与优化前产品数据对比

2.2 实际应用情况

通过对实际应用改进后的轧辊轴承润滑脂的轧辊轴承进行拆检,并对轧辊轴承上附着的润滑脂样品进行分析,发现轧辊轴承润滑脂颜色从褐色变成了浅褐色,产品还保持一定的黏附性。轧辊轴承滚柱内以及轴颈表面润滑脂分散均匀、黏性较大且漏失量小,轴承表面和轴颈表面光亮,机件表面无明显磨损痕迹。使用优化后产品,轧辊轴承加注润滑脂间隔由每3日加注一次,延长到每5日加注一次,表明改进后的轧辊轴承润滑脂能够保证轧机机组的轧辊轴承润滑,并可以有效延长轧辊轴承的使用寿命,节省了备件消耗的费用。

3 结论

(1)通过考察最高炼制温度对产品皂分、机械安定性与胶体安定性的影响,当最高炼制温度为220~222 ℃时,可以降低产品皂分,且不影响产品机械安定性与胶体安定性。(2)采用高黏度基础油HVI 750与HVI 120 BS 为1∶1配比生产轧辊轴承润滑脂,可有效提高产品的黏附性。(3)改进加入2%抗氧剂A2和1.5%极压抗磨剂B2时,可以改善产品的极压抗磨性能与氧化安定性,提高产品使用寿命。(4)改进生产工艺后的轧辊轴承润滑脂,经检验产品指标合格,经过实际应用后,轧辊轴承润滑脂适应轧辊轴承的复杂工况,可以有效延长轧辊轴承的使用寿命。