沉积电流对微纳结构Fe-Al涂层表面润湿性的影响

何照荣,连玮琦,范志卿

(1.广东石油化工学院 机电工程学院,广东 茂名 525000;2.广东石油化工学院 能源与动力工程学院,广东 茂名 525000)

与不锈钢和高温合金相比较,Fe-Al金属间化合物具有更优异的机械性能、耐蚀性和抗氧化性。作为一种金属材料,Fe-Al金属间化合物同时还具有良好的传热性能。因此,Fe-Al金属间化合物可作为传统工程材料应用于各种场合中[1]。通常,Fe-Al金属间化合物可通过包铝法[1]、自蔓延高温合成技术[2]和爆炸喷涂法[3]等方法制备。虽然通过这些方法可有效地制备具有一定厚度的Fe-Al金属间化合物涂层,但涂层中稳定的Fe-Al相需经过长时间的高温(>650 ℃)作用才可形成,这种情况影响了Fe-Al金属间化合物的应用。此外,关于Fe-Al涂层表面疏水性能的研究报道资料较少。因此,有必要开展Fe-Al涂层的制备技术和表面疏水性研究。

电火花沉积涂层(EDC)技术是一种常用的表面改性技术。由于电极和工件之间形成的电火花放电过程,电极的材料转移到工件表面形成涂层[4]。同时,放电过程中产生的高温有利于不同熔点的多种材料共同形成涂层[4,5],这为在涂层中制备稳定的Fe-Al相提供了可能性。除此之外,有报道指出通过合理设置EDC的工艺参数,能有机会获得无缺陷的涂层[6,7]。EDC技术是一种简便的加工技术,并且电解质可循环利用而无污染环境。因此,有必要开展采用EDC技术制备Fe-Al涂层的研究。而且EDC技术制备的涂层表面形貌中含有大量的微纳结构,这与电火花加工(EDM)的表面相类似。这些微纳结构将有助于提高Fe-Al涂层的表面疏水性。

本文采用EDC技术制备Fe-Al涂层,研究了EDC技术制备的Fe-Al涂层表面微纳结构和润湿性能,探讨了工艺参数对Fe-Al涂层润湿性能的影响规律。本文为Fe-Al涂层微纳结构设计提供了新思路。

1 实验过程

1.1 实验材料

实验基体材质为低碳钢(Q235,广东顺德中普钢成贸易有限公司);Fe-Al电极(Fe、Al质量比为10∶1,直径为25 mm,广东工业大学);电火花加工液(M0251,中国石油化工股份有限公司);丙酮(分析纯,天津市科密欧化学试剂有限公司);无水乙醇(分析纯,天津市科密欧化学试剂有限公司)。

1.2 实验设备

数控线切割机床(DK7740型,神威数控机床(江苏)有限公司);数控电火花成型机(D7145型,江苏三星精密机械有限公司);扫描电镜(EVO-10型,德国卡尔蔡司集团);能谱仪(SmartEDX型,德国卡尔蔡司集团);X射线衍射仪(Ultima IV型,日本理学株式会社);接触角测量仪(SDC-CAZ2型,东莞市晟鼎精密仪器有限公司);表面粗糙度测量仪(JB-1C型,上海精密仪器仪表有限公司);超声清洗机(PS-20A型,洁康公司)。

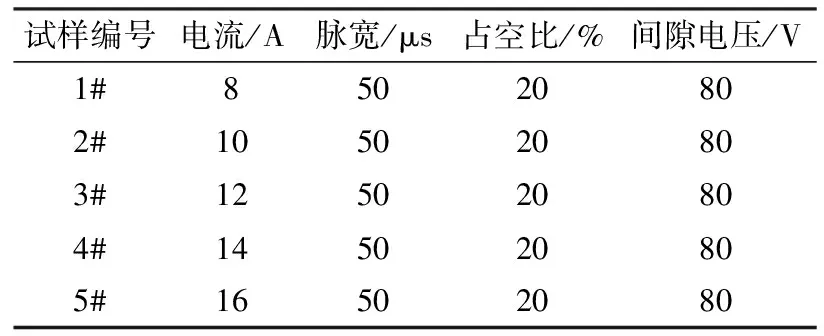

1.3 微纳结构Fe-Al涂层的制备

本实验基体采用线切割方式处理为10 mm×10 mm×3 mm的尺寸。切割好的试样表面采用金相砂纸打磨抛光,去除试样表面氧化皮和杂质;然后试样分别依次浸入丙酮、无水乙醇和去离子水中超声清洗5 min,清洗完毕后取出吹干,以备加工使用。采用直径25 mm的Fe-Al电极在试样表面沉积Fe-Al涂层,实验加工参数见表1。加工完毕后,再次将试样依次浸入丙酮、无水乙醇和去离子水中超声清洗10 min,去除表面残留的电火花加工液,然后吹干以备后期退火处理。

表1 EDC技术制备Fe-Al涂层工艺参数

1.4 试样结果表征

Fe-Al涂层试样采用扫描电镜和能谱仪分别表征微纳结构层的微观结构和表面成分,并采用X射线衍射仪分析涂层的晶体结构和组成。采用表面粗糙度测量仪测量涂层表面粗糙度,测量指标为Ra和Rz。采用接触角测量仪测量微纳结构层的接触角,测试液滴为去离子水,液体体积为4 μL。测量接触角时,液滴在表面随机选取5个区域进行测试,附着在表面5 s后才读数,最终实验数值取测量值的算术平均值。

2 结果与分析

2.1 微纳结构Fe-Al涂层微观形貌

图1显示了低碳钢基体表面和Fe-Al涂层表面微观形貌。图1a可以观察到低碳钢基体表面平整度较高,只有少量抛光产生的划痕在表面,该试样命名为PS。图1b-图1f显示了Fe-Al涂层的微观形貌,可以观察到Fe-Al涂层中均匀分布了许多典型的电火花沉积涂层的微观结构特征,如微坑、微孔、熔珠和重熔区。这些涂层表面上的微观特征是通过EDC沉积在低碳钢基体试样表面制备而成,具有典型的电火花加工表面特征[7]。随着电流的增大,EDC沉积涂层表面微观结构特征的尺寸和数量也随之增加,这一结果表明了Fe-Al涂层微观形貌将变得越来越复杂。

图1 低碳钢基体表面和Fe-Al涂层表面微观形貌

通过表面粗糙度测量仪获得Fe-Al涂层的表面粗糙度结果,见图2。从图2可以观察到,低碳钢基体试样表面粗糙度指标Ra和Rz较小,与Fe-Al涂层表面粗糙度相差较大;而随着沉积电流的增大,Fe-Al涂层表面粗糙度Ra和Rz也随之增大,尤其在高电流参数下,Fe-Al涂层的Ra和Rz数值显著增大。这一结果表明了Fe-Al涂层表面微观结构特征的尺寸和数量随着沉积电流的增大而增大,也验证了图1中观察到的涂层表面微观形貌变化趋势,随着沉积电流的增大,Fe-Al涂层表面形成的微观结构特征尺寸和相应的深度也增加,这是因为在电火花沉积过程中,Fe-Al电极与基体表面形成放电现象,电弧在促使Fe-Al涂层形成的同时,还将冲击Fe-Al涂层表面,形成典型的电火花加工形貌[8],并且随着沉积电流的增大,产生的冲击能量也增大,从而导致形成的电火花加工形貌特征显著;同时,较大的沉积电流产生大的冲击能量,使得Fe-Al涂层表面材料容易在大的冲击能量作用下脱离涂层,因而形成深度较大的微坑,从而粗糙度指标Rz表现为在大沉积电流条件下,Rz数值显著增大。

图2 低碳钢基体表面和Fe-Al涂层表面粗糙度Ra和Rz

2.2 微纳结构Fe-Al涂层化学成分和相组成分析

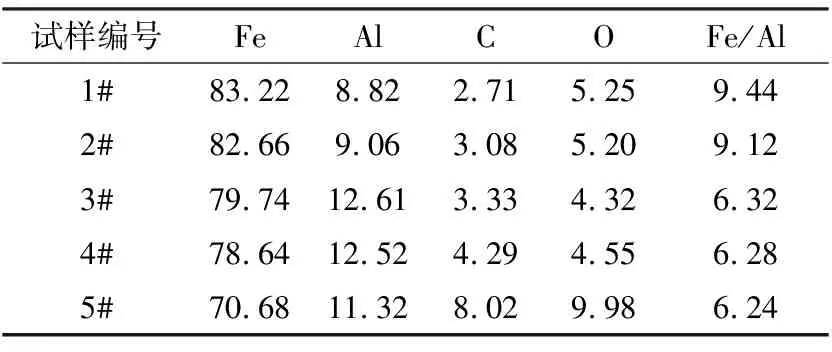

涂层表面润湿性与涂层表面化学特性有一定的相关性,有研究表明[9],涂层表面的氧化层或钝化膜将影响涂层表面润湿性能。为了进一步确认Fe-Al涂层的化学成分,Fe-Al涂层采用能谱仪检测。Fe-Al涂层的化学成分见表2。

表2 微纳结构Fe-Al涂层表面化学成分(%)

由表2可知,1#~5#试样的Fe-Al涂层中均有Fe、Al、O元素,而仅有4#和5#试样的Fe-Al涂层中含有C元素。涂层中的C元素来源于电火花加工液在沉积过程中受沉积电流高温分解而形成的碳化物,O元素则是涂层表面钝化的结果。随着沉积电流的增大,Fe-Al涂层中C含量增大;而Fe、Al质量比则随着沉积电流增大而降低,表明Fe-Al涂层中Al元素含量增大,这是因为大沉积电流条件下,Fe-Al电极中Al元素更容易转移到基体表面形成具有稳定相结构的Fe-Al涂层。

为了进一步研究Fe-Al涂层中稳定相的组成,采用XRD对Fe-Al涂层进行检测,检测结果见图3。从图3可以观察到,所有Fe-Al涂层XRD结果中不仅有Fe和Al的特征峰,还有典型的Fe3Al相特征峰,以及部分碳化物特征峰也出现在XRD检测结果中,如Fe7C3和AlFe3C0.5相。这一结果表明在Fe-Al层中有Fe3Al相存在,这是因为Fe-Al电极在对基体表面放电过程中带来的高温和高压[10,11],使得电极和基体之间的间隙形成类似烧结炉环境,促进Fe3Al相在涂层中形成。

图3 低碳钢基体表面和Fe-Al涂层XRD结果

2.3 微纳结构Fe-Al涂层润湿性能

Fe-Al涂层试样的润湿性评价通过试样表面接触角(CA)测试结果开展,测试结果如图4所示。从图4可以看观察到,Fe-Al涂层试样的表面接触角的角度均大于90°,而光滑低碳钢的表面接触角则为23.26°,表明Fe-Al涂层表面呈现疏水性,光滑低碳钢表面呈现亲水性。此外,图4显示了随着沉积电流的增大,Fe-Al涂层试样的表面接触角也随之逐渐增大,但表面接触角增幅在小沉积电流范围时大,而大沉积电流范围内时则减小;同时,当沉积电流达到12 A后,微纳结构Fe-Al涂层表面接触角数值趋于稳定。该结果表明,通过提高沉积电流增强微纳结构Fe-Al涂层表面疏水性能的作用在小电流时显著,而在大电流条件下该强化作用效果较小。

图4 Fe-Al涂层表面接触角和沉积电流变化趋势

2.4 讨论

根据以上分析结果,通过EDC工艺沉积制备的Fe-Al涂层呈现疏水性,可以认为Fe-Al涂层表面的微纳结构影响了Fe-Al涂层表面润湿性。通过增大沉积电流,使得沉积的 Fe-Al涂层表面形成大量的微坑、微孔、熔珠和重熔区等微纳结构,这些微纳结构的尺寸和数量随着沉积电流的增大而增多。为了可定量描述Fe-Al涂层表面微纳结构特征,通过表面粗糙度指标Ra和Rz来分别表征微纳结构的轮廓变化程度,以及微纳结构轮廓曲线中波峰和波谷的差异性,进而获得Fe-Al涂层表面粗糙度与表面润湿性能的相关性关系,见图5。

图5 Fe-Al涂层表面接触角和沉积电流变化趋势

由图5可知,随着沉积电流的增大,Fe-Al涂层试样表面的粗糙度指标(Ra和Rz)和表面接触角也随之增大;在Ra和Rz数值较小的范围内,Fe-Al涂层试样表面接触角快速增大,而随着Ra和Rz增大到一定数值时,Fe-Al涂层试样表面接触角的增幅缩小。这是因为随着沉积电流增大,电极与Fe-Al涂层表面之间的放电行为越激烈,高能电弧轰击在已沉积形成的Fe-Al涂层表面上,使得涂层表面材料容易脱离涂层,形成更多的微孔、微坑和熔珠等微结构特征,从而使得涂层表面起伏轮廓逐渐复杂化,具体表现为Ra和Rz数值的增大;而在较高沉积电流作用下,高能电弧产生的高温将继续影响Fe-Al涂层,更多金属熔体形成重熔区而覆盖在原有的涂层表面,使得涂层表面轮廓起伏程度受到抑制,涂层表面粗糙度降低。根据Wenzel和Cassie-Baxter的润湿模型[12],Fe-Al涂层试样表面微纳结构与去离子水液滴接触后将存在两种可能的情况,一种情况是去离子水液体进入涂层微纳结构,另一种情况是去离子水液体受到微纳结构中束缚空气阻碍而无法进入。由于去离子水液滴接触Fe-Al涂层表面的实际情况复杂,以上两种润湿状态均可同时存在。在小沉积电流条件下,Fe-Al涂层表面微纳结构中存在数量较多的微坑、微孔,去离子水液滴附着在涂层表面后,受微坑、微孔中束缚空气的作用而呈现疏水状态[13],出现了随着电流增大,表面粗糙度快速增大,且涂层表面接触角也迅速增大的现象;而随着沉积电流的增大,部分微坑、微孔被重熔区覆盖,同时大沉积电流促使熔珠在微纳结构中形成,这种组合式的微纳结构令涂层表面粗糙度继续随电流增大而增大,但表面粗糙度增幅有所减小,去离子水液滴在涂层表面受该微纳结构影响而继续呈现疏水性,而重熔区和熔珠令涂层微纳结构中束缚空气的数量减少[8],表现为涂层表面接触角仍继续增大,但角度增幅减小。

3 结论

电火花沉积涂层技术可实现具有微纳结构Fe-Al涂层的制备,且通过调整沉积电流参数,调控Fe-Al涂层的表面接触角,使其表现疏水性。随着沉积电流的增大,微纳结构Fe-Al涂层表面粗糙度Ra和Rz指标先快速增大,当沉积电流达到12 A后,涂层表面粗糙度增幅减小;同时,微纳结构Fe-Al涂层的表面接触角亦表现出同样的变化趋势,表明通过提高沉积电流增强微纳结构Fe-Al涂层表面疏水性能的作用在小电流时显著,而在大电流条件下该强化作用效果较小。