加油站软土地基处理方案的比选及应用

秦秀豫

(中海油广东销售有限公司,广东 广州 510240)

0 引言

加油站作为城市的能源补充站,存储并销售属于危化品的成品油(汽油、柴油)。为确保加油站能够顺利建设,保障后期的运营安全,需要选择技术可行、安全有效、经济合理的地基处理方案,提升不良地质的承载力,减少后期建筑物及油罐区的不均匀沉降和变形,实现预期的质量目标。

本文以某新建加油站项目为背景,从工期和费用两个方面对比分析桩基础和强夯置换法两种不同地基处理方案。并选择强夯置换法对新建项目的地基进行处理,通过竖向抗压静载试验和平板载荷试验对处理后的地基进行检测,总结强夯置换法处理加油站软土地基应用经验,供类似项目借鉴。

1 项目情况

某新建加油站项目占地面积约3 500 m2,位于沿海区域,软土主要由冲积海积相和海积相沉淀的淤泥及淤泥土组成,周边暂无建筑物,临近河流。

1.1 项目地质条件

(1)①层素填土:主要由砂质黏土、粉质黏土、砂土等组成,呈松散状态,含约15%~40%的碎石、块石、砼块等硬杂质。层厚2.50~3.00 m,平均值2.84 m。

(2)②1 层淤泥:富含有机质和腐殖质,有腥臭味,呈流塑状。层厚15.20~20.70 m,平均厚度17.14 m。

(3)②2 层黏土:土质较纯,干强度及韧性高,呈软塑-可塑状。层厚12.70~16.20 m,平均值14.68 m。

(4)③1 层粗砾砂:主要以石英质为主,不均匀含较多黏粉粒,局部含较多圆砾,分选性较好,级配不良,以中密状为主。层厚2.40~7.10 m,平均厚度5.63 m。

(5)③层砂质黏性土:由花岗岩风化残积而成,不均匀含砂粒,呈可塑~硬塑。层厚3.30~17.70 m,平均值8.73 m。

1.2 项目水文条件

1.2.1 地表水

场地内地表水不发育,地表水对场地影响较小,主要为大气降雨补给。

1.2.2 地下水

地下水类型:地下水按赋存方式主要分为第四系孔隙水,基岩风化构造裂隙承压水。填土层局部存在上层滞水,第四系孔隙水主要存于冲积层③1 层粗砾砂层中,属强透水层,地下水较丰富。

地下水位:地下水位的变化与地下水的赋存和补给关系密切,每年4—9 月雨季时,大气降雨充沛,水位会明显上升,而在冬季因降雨减少,地下水位随之下降,地下水年变化幅度为1.00~2.00 m。

2 地基处理方案选择对比

加油站建筑物和罐区的基础处理质量关乎加油站的建设和运营安全,通过合适有效的处理方案,提升基础的承载力,使处理后的地基承载力特征值达到150 kPa 以上。

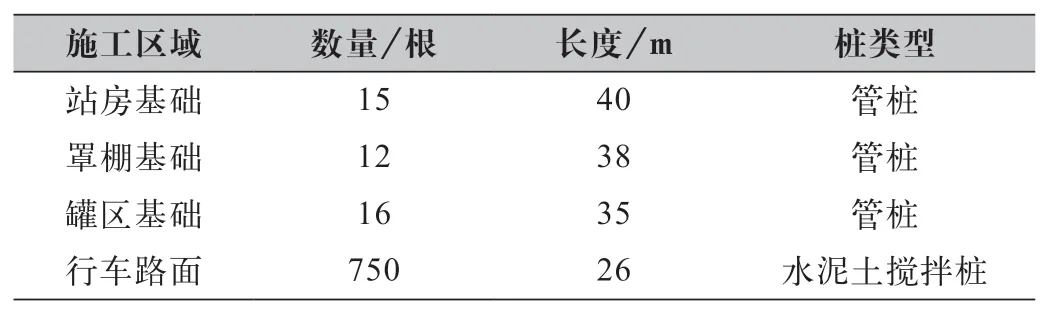

2.1 桩基础方案

桩基础是通过将桩身穿越软土层进入相对承载力较高的持力层,提高建筑物基础的承载力。加油站项目一般采用预应力管桩处理建筑物和罐区基础,采用水泥土搅拌桩处理对不均匀沉降不敏感的行车路面,本项目桩基础方案参数如表1 所示。

表1 桩基础方案参数

桩基础施工费用计算:管桩总长度约1 650 m,施工费用约70 万元;水泥土搅拌桩总长度约19 500 m,施工费用约150 万元。选取桩基础处理地基工程造价约220 万元,工期约40 d。

在软土地区进行桩基础施工需严格按照相关施工规范对施工步骤进行质量把控,尤其是控制桩间回填土的施工质量,保证桩基础施工质量符合规范要求。

2.2 强夯置换法

强夯置换法是通过对强夯法和换填法改进,在处理厚度、黏性过高的软土地基时,不仅能提高地基的承载力和整体稳固性,防止在夯实地基过程中出现淤泥沉降等情况,并且能通过将回填料砸入软土层降低地基土质水分、增加地基牢固度,缩短基础处理工期[1]。

强夯置换法施工面积为3 500 m2,夯点按照梅花形布置,施工造价约95 万元,工期约25 d[2]。

2.3 方案比选

在工程应用中,桩基础通常作为加油站地基处理的首选方案。该方法能够直接提升建筑物和罐区的基础强度。强夯置换法在石化行业有较多应用案例,尤其是处理沿海区域石化项目的地基[3]。受加油站地理位置和周边环境的限制,在加油站建设项目上应用较少,通过从工期和费用两个方面对桩基础方案和强夯置换法方案进行比较,选择强夯置换法处理该项目软土地基。

3 强夯置换法实践研究

3.1 强夯置换法处理方案

3.1.1 强夯施工技术参数

(1)本项目采取四遍强夯方案,夯锤重约50 t,夯锤直径2.5~2.8 m,施工落距约20 m。

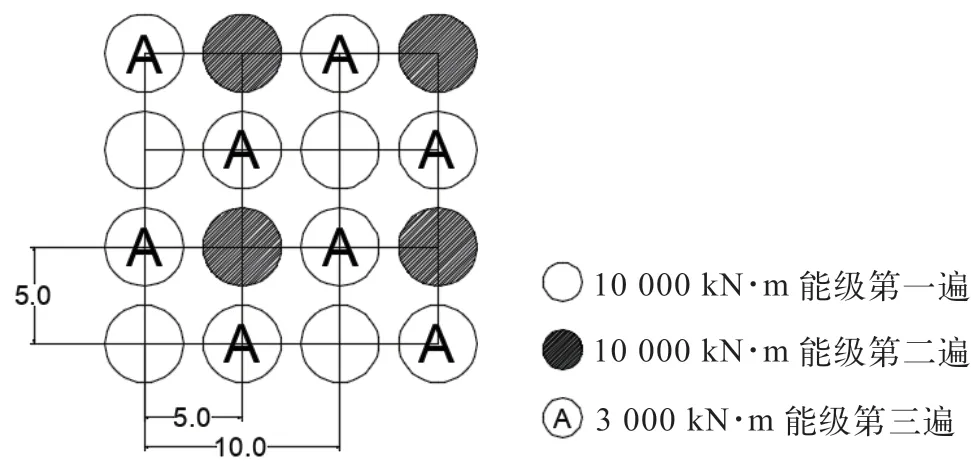

第一遍强夯置换10 000 kN·m 能级,按照10.0 m×10.0 m 的间距进行正方形布置,填料次数2~4 次。当最后两击平均夯沉量不大于20 cm,击数在8 击左右时收锤。

第二遍强夯置换10 000 kN·m 能级,夯点为第一遍夯点中间插点,按照10.0 m×10.0 m 的间距进行正方形布置。当最后两击平均夯沉量不大于20 cm,击数在8 击左右时收锤。

第三遍加固夯采取3 000 kN·m 能级,在第一遍和第二遍夯点中间位置按照梅花形布置,夯点间距10.0 m×10.0 m 中间插点。当最后两击平均夯沉量不大于20 cm 时收锤。

第四遍满夯能级为1 000 kN·m,对第一遍、第二遍和第三遍所有的强夯点全部夯一遍,每个夯点2 击,夯印要求搭接1/4 锤印,满堂处理。

(2)强夯置换夯点布点如图1 所示。

图1 强夯置换夯点示意图

3.1.2 夯坑回填料计算

施工区域面积3 500 m2,按照70 个夯点设计,单墩墩长按照8 m 计算,夯坑填料取2.5 倍扩孔,按照1.15 倍充盈系数和富余量,总需回填料计算如下:

(1)单点碎石量:3.14×0.8×0.8×8×2.5=40.2 m3;

(2)总计需要碎石量:40.2×70×1.15=3 236.1 m3。

3.1.3 施工准备

(1)施工前需先清除项目地面的植被、树苗和生活垃圾等杂物,将杂物清除出场地外,不得将杂物挖坑回填到施工区域内,对挖除树根和植被产生的坑穴要分层回填至地面标高。

(2)地基处理前需对场地进行分层回填至设计标高,回填土中不得含有不良土质。

3.1.4 试夯流程

(1)正式施工前,需在建筑物和罩棚基础区域中各选2~3 个点进行试夯。试夯时,应记录每一锤击的夯沉量,根据锤击次数与夯沉量的关系曲线和最终累计夯沉量确定正式施工时的每点夯击次数和夯坑回填料。

(2)试夯结束后,应在夯点上进行钻孔取样,以便给出地基承载力特征值、单墩墩长等指标。

(3)试夯结果满足设计技术要求时,方可按照强夯方案大面积施工。

3.2 基础检测试验

按照设计要求和《建筑地基基础检测规范》要求,强夯置换法处理的地基需采用单墩静载荷试验和复合地基平板载荷试验进行承载力检验,要求单墩承载力特征值达到400 kN,检测数量不得小于3 个;复合土地基承载力特征值要求≥150 kPa,采用静载试验测定,检验点数不得少于5 点,检测点于场地均匀布置[4]。

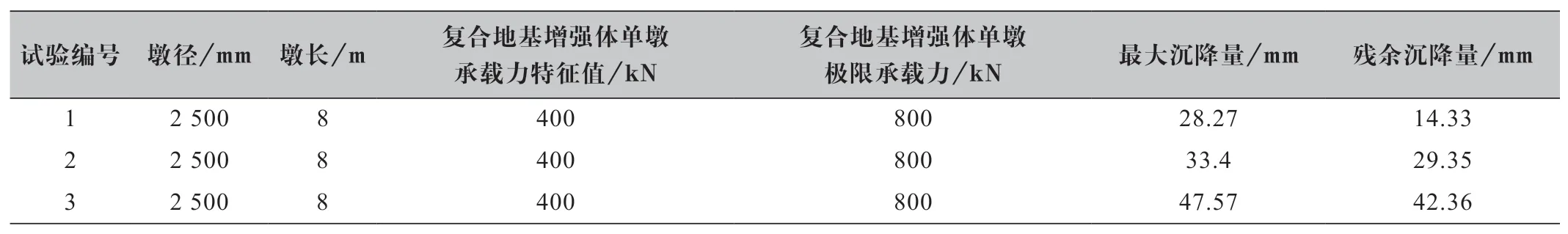

3.2.1 单墩竖向抗压静载试验

强夯置换完成地基处理后,选择3 根强夯置换墩进行单墩竖向抗压静载试验,采用压重平台反力装置进行单墩竖向抗压静载试验,最大试验压力为单墩承载力的2 倍,即800 kN。

在最大试验荷载作用下,3 根强夯置换墩平均沉降量为36.41 mm,沉降量在规范允许范围内,单墩竖向抗压极限承载力为800 kN,试验结果如表2 所示。

表2 单墩竖向抗压静载试验结果汇总表

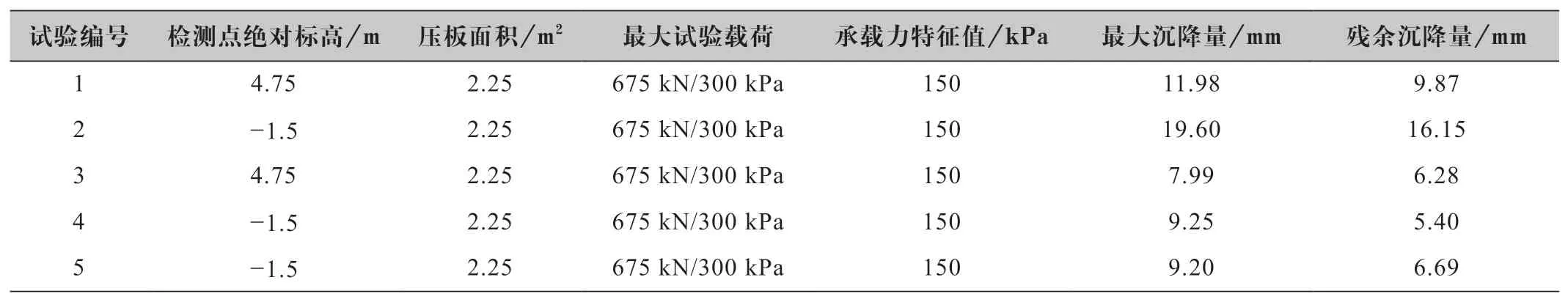

3.2.2 复合地基平板载荷试验

采用压重平台反力装置对复合地基进行平板载荷试验,最大试验压力为设计承载力的2 倍,即300 kPa。

通过平板载荷试验检测,5 个检测点承载力特征值极差不超过平均值,复合地基承载力为150 kPa,满足设计承载力要求,试验结果如表3 所示。

表3 复合地基平板载荷试验结果汇总表

3.3 施工过程中的注意事项

(1)施工前应收集周围环境资料,查明场地内及附近地下管线等,并采取有效措施以防破坏。当强夯施工所引起的振动和侧向挤压对邻近建构筑物产生不利影响时,应设置监测点,并在场地周边采取挖隔振沟等隔振或防振措施,确保临近已有建构筑物及已成型地基土不受扰动。

(2)当夯点周围挤出软土影响继续施工时,需及时清理干净后再继续施工。施工过程中还应及时开展场地抽排水,以防处理的地基被浸泡。

(3)施工完成后开挖罐区基坑前,应采取止水钢板桩对基坑进行支护,开挖过程中要随时监测坑底状态,防止底部淤泥涌起。

(4)夯实地基施工结束后,应根据地基土的性质及所采用的施工工艺,待土层休止期结束后,方可进行基础施工。

4 结语

通过以某新建加油站项目为例,选取了两种常用软土地基处理方案进行对比,并采用强夯置换法对软土地基进行处理。实践表明,强夯置换法可作为加油站软土地基处理方案进行使用,不仅缩短工程施工工期,节约建设成本,并且能够提高整个加油站基础的整体稳定性。选择强夯置换法时应考虑周边环境情况,不适用于附近有高密度居民区的项目,在选择夯坑回填料时可研究使用处理后的建筑物废料,节约施工成本,实现建设过程绿色低碳。