压缩机检修后开机联轴端振动异常分析与处理

陈俊

(中海石油舟山石化有限公司,浙江 舟山 316015)

1 概述

某公司加氢装置循环氢压缩机因干气密封泄漏及汽轮机调节阀杆振动大进行检修,检修完成后,按照正常启机工艺进行开机操作,在机组低速暖机及冲临界转速至6 000 r/min 过程中,机组运行正常,各运行参数处于稳定状态。在6 000 r/min 继续往上提速时,压缩机联端径向轴承两个测点振值随转速提升同步上涨,在92 000 r/min 最大幅值接近40 μm,比检修前振值上涨约25 μm,而汽轮机振动及压缩机非联端振动正常,各点温度在正常范围内。如果继续提速,压缩机联端振动会进一步增大,可能会对机组造成损坏,为了保证机组的安全运行,对原因进行了分析,并停机进行针对性的检修。

2 压缩机基本情况

循环氢压缩机组型号为BCL407/A,由沈阳鼓风机集团股份有限公司设计制造,为筒形垂直剖分结构,七级压缩,轴封密封采用串联式干气密封,径向轴承采用的是可倾瓦轴承,止推轴承采用的是金斯伯雷轴承。原动机采用杭州汽轮机股份有限公司生产的NG32/25 型背压式汽轮机,进汽压力3.5 MPa,排汽压力1.2 MPa,压缩机与汽轮机通过叠片联轴器连接,临界转速为5 032 r/min,额定转速为11 585 r/min。

2.1 检修情况

检修前机组运行情况,汽轮机最大振动为24.9 μm(非联端径向轴承),压缩机最大振动为15.5 μm (联端径向轴承),最高轴承温度为压缩机联端径向瓦温度67.8 ℃,其他运行参数正常。压缩机干气密封存在泄漏,虽然通过控制密封气压力,泄漏量未见增大,但介质中含有H2S,经化验分析干气密封现场放空管处H2S 含量达100 mg/L,给装置巡检操作带来较大的风险,一旦漏大,可能会造成严重的后果。同时,汽轮机南侧调节汽阀阀梁阀杆磨损,阀杆振动偏大。因此,为了保证人员及设备的安全,对压缩机组进行停机检修。

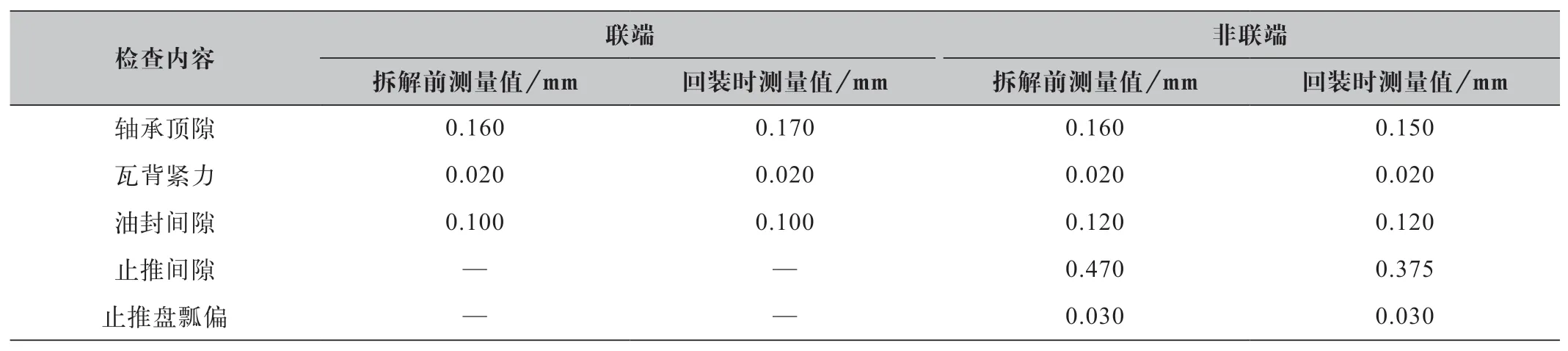

本次检修的目的是解决压缩机干气密封泄漏及汽轮机调节汽阀阀杆磨损的问题,检修主要内容为压缩机两端轴瓦拆装,对干气密封进行更换,汽轮机阀梁总成进行了更换,机组其他部位未进行拆解。压缩机两端轴瓦拆解下来后,对瓦块进行了检查,外观检查良好,无明显油垢,着色检查未发现异常,轴瓦厚度检查发现主推瓦有一块磨损偏大,磨损量为0.06 mm,对所有瓦块进行清洗,未对瓦块进行更换,对止推间隙进行调整,测量压缩机径向瓦、止推瓦、油封等间隙,具体如表1 所示。根据轴承检修前后数据对比来看,止推轴承间隙有所调整,其他数据都相差不大。

表1 压缩机轴承检修前后数据对比

联轴器螺栓孔及叠片检查完好,连接螺栓根部着色检查未发现异常。拆解前对中找正数据:汽轮机比压缩机高0.31 mm,径向最大偏差0.06 mm,轴向最大偏差0.02 mm,回装时对中找正数据汽轮机比压缩机高0.15 mm,径向最大偏差0.08 mm,轴向最大偏差0.04 mm。拆解前汽轮机比压缩机高的原因为机体未完全冷却的状态下测量的数值,找正数据符合机组安装要求。

此次检修压缩机部分对两端轴承进行了拆装,干气密封进行更换,其他部分未进行抽装检修。轴承拆装等关键节点,都由三方共同确认,测量的数值均为实际数值。轴瓦外观、着色检查未发现异常。从轴承检修前后数据来看,除了止推间隙有所调整,其他数据变化都不大,联轴器对中数据也在正常范围内。从检修过程来看,轴承、联轴器检查、数据测量均可控未发现异常。

2.2 开机过程中异常现象

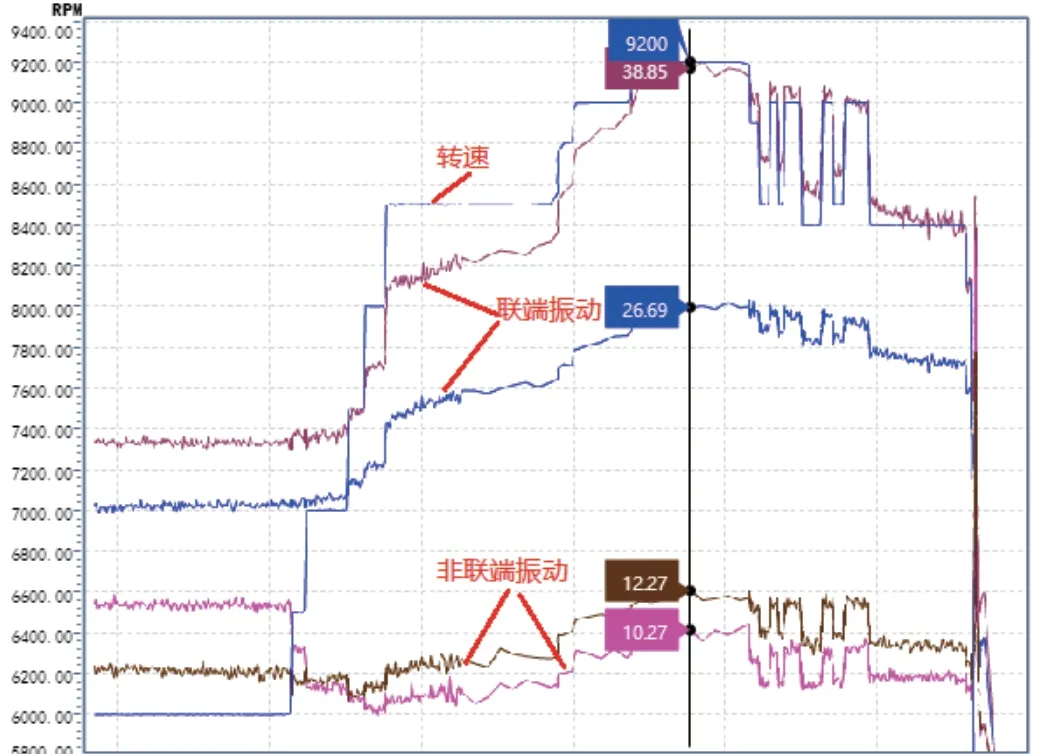

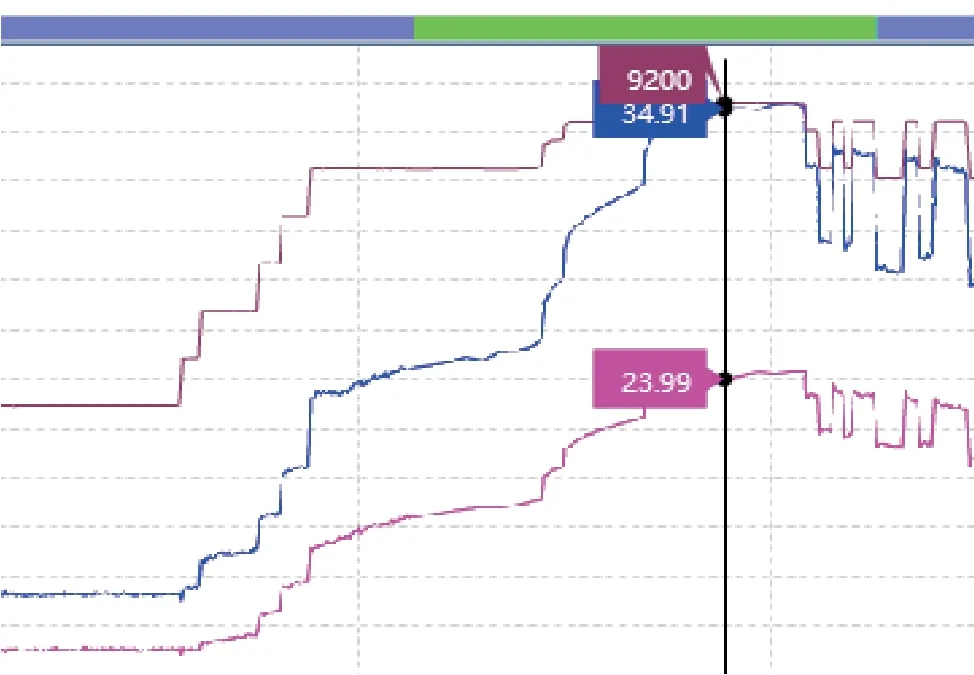

压缩机组检修完成后,按照开机升速曲线进行升速,低速暖机到过临界,转速升到6 000 r/min,压缩机组振动、温度等运行参数均在正常范围内,过临界时最大振动在28.9 μm;在转速从6 000 r/min 往上提升过程中,压缩机联端振动值随转速提高变化明显增高(图1),非联端振动值则维持在一个较低的水平。转速升至9 200 r/min 时,压缩机联端振动值最大值为39.19 μm,比检修前正常运行时的振动值上涨约25 μm。非联端振动在正常范围内波动,未见明显上涨;开机期间,汽轮机各轴承振动比较平稳,随转速小幅变化,振值均小于20 μm;汽轮机及压缩机组各轴承温度均正常。转速在9 200 r/min 维持一段时间后,压缩机联端振动值趋于稳定,未见明显上涨或下降。随后通过对转速上下调整,压缩机各轴承振动值也随转速上下波动明显,转速稳定后,振动值也趋于稳定,未见有明显下降的趋势。因离额定转速和工况还相差较远,继续提速压缩机联端振动值会随之上涨,可能会给机组造成损坏。为了保证机组的安全平稳运行,需要对振动原因进行分析,并停机进行针对性检修。

图1 压缩机振动与转速趋势图

3 故障分析

3.1 运行情况分析

在开机期间,低速暖机和过临界时,机组各轴承振动、温度等参数都在正常范围内。从6 000 r/min开始提速过程中,汽轮机侧振动与压缩机非联端也随转速小幅变化,但总体振值均小于20 μm。且各轴承温度正常,未发生异常上涨,而发生变化的只有压缩机联端振动。并且压缩机联端的振动值随着机组的稳定运行,振动值也趋于稳定,未见有异常的跳变及波动,振动值随转速的变化而变化,说明压缩机转子未发生弯曲的现象,轴瓦安装符合要求,未发生摩擦的现象。从整个检修过程来看,所有的回装参数都经过确认,符合机组安装要求,轴瓦也经过检查未发现明显缺陷,且转子未进行更换。那么故障的可能为靠压缩机端的联轴器叠片安装上或者测振仪表出现了问题。

3.2 振动相关图谱分析

通过SG8000 在线监测系统相关图谱进行分析,从GAP 电压趋势上看,压缩机联端径向轴承振动变化时,GAP 电压值无跳变现象,电压值在线性区间内,且几个通道变化同步;同时几个测振点数值能和转速同步变化,无跳变现象,可以排除仪表上的原因。

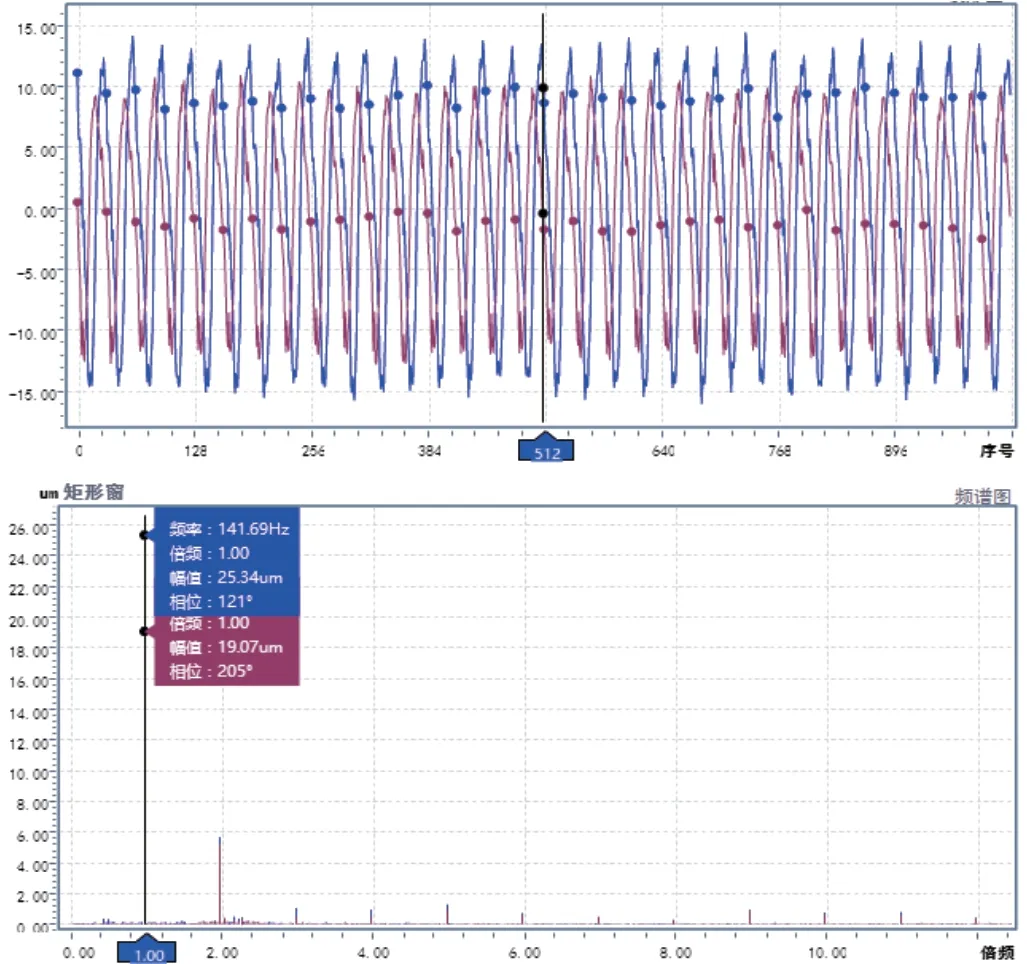

转速在9 200 r/min 运行期间,压缩机联端径向轴承振动波形图(图2)来看,振动频率以1X 为主,其他频率占比很小[1],波形呈正弦波形。而在6 000 r/min往上提速过程中,联端振动上涨主要以1X 变化为主(图3),变化幅值随转速变化敏感,与转速变化成正比关系。且随转速的提升并没有下降的趋势,非联端的振动值总体较小,在整个开机及转速调整过程中,振动值波动均以1X 为主,轴心轨迹为椭圆形,从图谱的信息来看,压缩机转子出现了不平衡的特征[2]。结合联轴器侧的振动值要高于非联端,由此推断不平衡出现在联轴器部位。

图2 压缩机联端振动波形频谱图

图3 压缩机振动 1X 幅值趋势图

为了进一步确定异常原因,验证振动与转速的关系,对转速进行上下调整。查看机组振动值的变化情况,结果在转速下降的同时,振动值也同步下降,转速上升时,振动值随之上升,如图1 所示,说明此次压缩机联端的振动值变化与转速有较大的关联。有研究表明:机组在转速变化时,振动值与相位突然变化,而与机组的受热状态无关;而转速稳定后,振动值与相位相对稳定,产生这种变化的原因可能是由于联轴器存在缺陷造成[3]。

综上所述,通过现场检修情况及相关数据,开机过程中出现的异常情况,SG8000 在线监测系统监测图谱特征。得出结论为:压缩机组在联轴器处存在不平衡,原因可能为检修过程中在联轴器各部件在安装过程中位置与拆解时没有对正,所用螺栓、螺母、垫片等存在重量偏差,联轴器螺栓出现松动等。因此,停机后检修方向主要是检查联轴器是否按照图纸要求进行安装,垫片是否有丢失,叠片是否存在损坏,联轴器螺栓是否松动。同时对联轴器螺栓组件进行称重,查看是否存在质量偏差,视情况对压缩机联端轴承间隙进行复测。

4 解体检查处理

4.1 停机检查联轴器

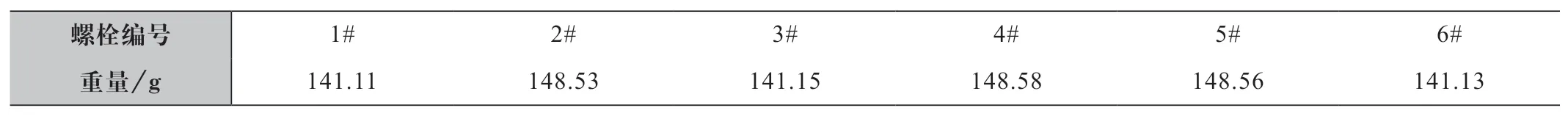

停机后,对联轴器进行检查,叠片未发现损伤,联轴器螺栓齐全,未发现松动现象,方向安装正确,但是联轴器螺栓现场未见到标记,且压缩机端驱动螺栓露出来的牙距不一致。在对联轴器及螺栓进行标记后,进一步解体发现压缩机端联轴器的有6 颗驱动螺栓,其中3 颗螺栓带有薄垫,带薄垫的3 颗螺栓安装时应该沿圆周均布。但从拆解的情况来看,第2#、4#、5#螺栓带有薄垫,两颗带有薄垫的螺栓连在一起安装,未均布。通过对螺栓进行称重(表2),带薄垫的螺栓重约148.56 g,不带薄垫螺栓重约141.13 g,同种规格的螺栓重量偏差在0.05 g 以内,两种规格的螺栓重量相差约7.43 g。相邻两组螺栓的重量也应该要一致,而根据现场安装情况,4#与5#的重量和要比1#与6#的重量和重14.86 g。正是这个安装错误,造成了转子的不平衡,最终导致转速提升后压缩机联端轴振动值偏高。

表2 联轴器驱动螺栓重量表

联轴器螺栓重量的分布不均匀是影响联轴器不平衡的因素之一,因为联轴器的质心与回转轴线不重合,在旋转时将产生不平衡的离心力。联轴器在旋转过程中,产生的离心力与转速的平方成正比,因此转速越快其离心力越大,这种不平衡的离心力必然引起轴的振动。这也说明了为什么在低转速时,振动值变化不大,在正常范围内,而随着转速的提升,振动值也随之明显上涨,影响到机组的安全运行。

4.2 重新安装联轴器螺栓

联轴器螺栓组一般情况下,使用的规格一致,安装时候可以互换使用,但该压缩机组所使用的螺栓组并不相同,要求同种规格的螺栓组沿圆周均布安装,并不能互换使用。这就要求回装时一定要注意安装位置。为避免安装错误,常采取的办法是在拆除前对联轴器及其螺栓做好标记,回装时要按照标记进行安装。如果忘记做标记或者标记被抹除,且螺栓形式不一致时,可以按照图纸要求进行安装,还可以对螺栓进行称重,看其是否存在偏差,防止因重量不同,导致不平衡的产生。

此次机组联轴器螺栓安装错误的主要原因是拆除前未对螺栓做好标记,安装过程中检修人员未能发现螺栓组不一样,或者发现了认为少个或者多个薄垫不会对机组造成大的影响。而这次安装质量问题导致了压缩机联端振动值异常,给机组的安全运行造成了一定的影响,需要重新停机才能处理联轴器螺栓,检修人员技能需要提高,质检部门需要加强对联轴器螺栓安装的质量管控。

查明原因后,按照现场标记顺序重新安装联轴器螺栓,将5#、6#螺栓进行换位安装,其他螺栓位置不变,确保3 个带薄垫的螺栓沿圆周均布,重量偏差在合理范围内。

5 重新开机

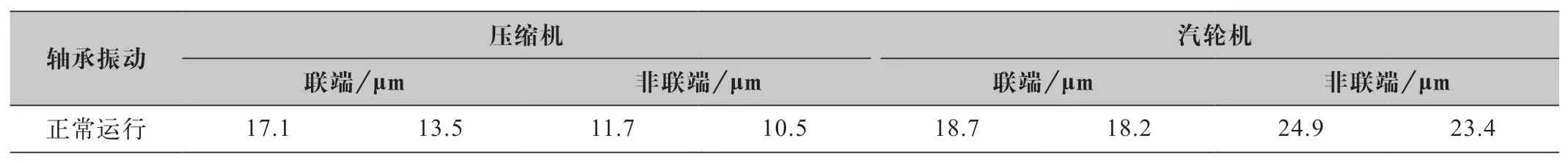

检修完成后,重新启机,启机过程中压缩机运行平稳,通过临界时,压缩机各振动值不超过40 μm,升至正常转速后,机组各轴承振动值正常(表3),在正常转速下,机组各点振动值不超过25 μm,已恢复至检修前水平,且振动值保持稳定。

表3 正常转速下机组各点振动值

6 结语

离心压缩机组振动出现异常后,为了机组的安全运行,应立即进行故障分析与处理。故障分析应根据检修数据,历史及现在的运行参数,利用状态监测图谱,查出异常的原因所在,进行针对性的检修。本次机组的故障是由于联轴器螺栓引起,不平衡量比较小,没有出现过不了临界的情况。因此,根据机组出现只有联轴器侧振动幅值相对偏高,且随转速同步变化,及监测图谱显示频率以1X 为主的情况,判断出是由于联轴器引起的轴系不平衡造成,采取了针对性的检修。同时,在检修过程中,还需要重视联轴器安装质量,避免因联轴器安装质量不良引起的停机检修。