水热处理对V-W/Ti 脱硝催化剂性能的影响

岳彦伟 黄力 王素芹 纵宇浩 王虎 李金珂

(1 大唐南京环保科技有限责任公司 江苏南京 211111 2 江苏集萃托普索先进催化技术研究所 江苏苏州 215132 3 江苏集萃托普索清洁能源研发有限公司 江苏苏州 215132)

氮氧化物(NOx)主要来源于燃煤电厂排放的烟气,是导致酸雨、光化学烟雾、臭氧层空洞等环境问题的重要因素之一。为实现NOx 减排,我国燃煤电厂自2010 年开始普及具备脱硝活性高、占地面积小、经济性高等优点的选择性催化还原(SCR)技术[1-2]。钒钛基催化剂是目前最为成熟的工业脱硝催化剂,其活性成分为V2O5,助剂为WO3或MoO3,载体为TiO2。钒钛基催化剂在我国燃煤电厂的保有量约100 万m3,但催化剂仍存在脱硝活性温度窗口窄、低温脱硝活性低等缺点,有待进一步改进。

近年来,针对钒钛基催化剂的性能提升,主要包括配方和工艺改进2 种技术路线。研究发现,通过向钒钛基催化剂中引入稀土金属[3-5]、过渡金属[6-7]等助剂,可以有效增强催化 剂的脱硝性能。然而引入助剂元素后,必然会对催化剂制备工艺产生影响。并且助剂金属氧化物在实际烟气条件下的稳定性,也需要深入地考察。因此,通过调整制备工艺来改善催化剂的整体性能,是更为可行的技术手段。

水热处理是1 种提升固体催化剂性能的技术手段,可以调变催化剂的孔结构,改善催化剂的酸性等,已在体相加氢[8]、甲醇制丙烯[9]、硫醚化[10]等催化剂上有所应用。对钒钛基脱硝催化剂进行水热处理,目前研究报道较少。本文对V-W/Ti 催化剂进行水热处理,考察了水热处理前后催化剂物理化学性质的变化,对比了不同温度水热处理后的催化剂的脱硝性能,旨在为工业钒钛基脱硝催化剂的性能提升提供技术参考。

1 实验部分

1.1 催化剂制备

称取一定量锐钛矿型TiO2,置于偏钒酸铵和偏钨酸铵的水溶液中,80 ℃水浴搅拌2 h。随后,120 ℃烘干,550 ℃煅烧2 h。

称取1.5 g 的V-W/Ti 催化剂,置于管式炉中,通入含10 vol%水蒸气的空气,流量1 L/min。分别于550 ℃和750 ℃处理6 h。水热处理后的催化剂分别命名为V-W/Ti-550、V-W/Ti-750。

1.2 催化剂表征

XRF 在日本ZSX Primus II 型X 射线荧光光谱仪上进行。XRD 在荷兰PANalytical 公司X'Pert3 Powder 型X 射线粉末衍射仪上进行。N2吸附脱附采用美国Micromeritics 公司ASAP 2000 型比表面积测定仪进行测试。XPS 采用美国Thermo 公司K-Alpha 型X 射线光电子能谱仪进行测试。NH3-TPD 采用美国Micromeritics 公司AutoChem II 2920 全自动化学吸附仪进行测试。

1.3 催化剂评价

催化剂的脱硝性能测试使用固定床微型反应评价装置。使用石英管反应器,装填0.1 g 催化剂。装置入口烟气流量为1 L/min,入口烟气组成包括:0.05 vol% NH3,0.05 vol% NO,5 vol% O2,N2为平衡 气。通过美 国EMERSON 公司的MPO 3000 型烟气分析仪,实时分析反应前后的NO、NO2和N2O 的浓度。按公式(1)计算脱硝效率η。

2 结果与讨论

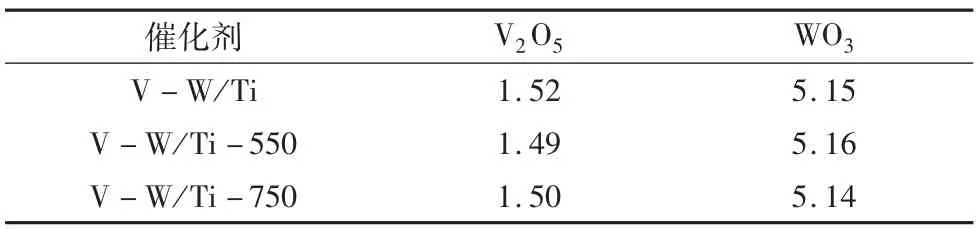

采用XRF 分析不同催化剂的组成,数据列于表1 中。3 种催化剂的V2O5含量均在1.50%附近,WO3含量约5.15%。数据差异不大,说明水热处理没有引起催化剂上活性组分V2O5和助剂WO3的流失。

表1 不同催化剂的XRF 分析数据 (wt%)

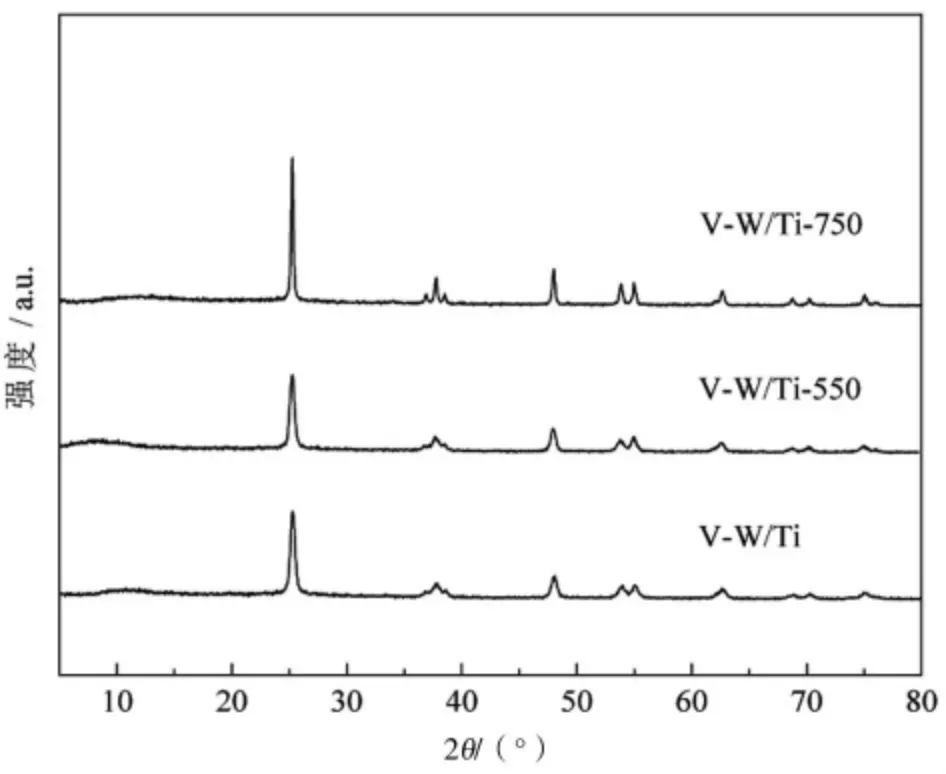

图1 显示了不同催化剂的XRD 图。所有催化剂均只在2θ=25.5°、37.1°、48.3°、54.1°、55.3°、62.8°、70.3°和75.3°出现锐钛矿型TiO2的特征衍射峰,无V2O5、WO3的特征衍射峰出现,说明金属氧化物的负载,以及催化剂的水热处理,没有改变催化剂载体的晶型。此外,由图1 还可以看出,随着水热处理温度的增加,催化剂的X 射线衍射峰峰强增大。通过Debye-Scherrer 公式计算,V-W/Ti、V-W/Ti-550 和V-W/Ti-750 催 化剂的晶粒尺寸分别为15.7、16.6、43.2 nm,说明水热处理造成了TiO2颗粒的团聚。

图1 不同催化剂的XRD 图

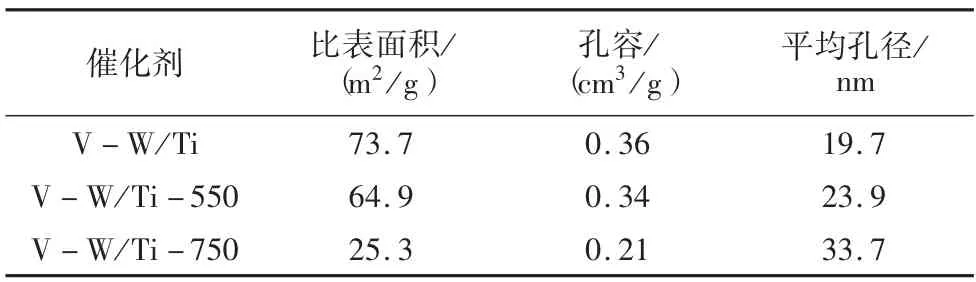

表2 中的数据为不同催化剂的孔结构分析数据。V-W/Ti催化剂的比表面积和孔容分别为73.7 m2/g 和0.36 cm3/g,孔径为19.7 nm。经550 ℃水热处理后,催化剂的比表面积和孔容略有降低,平均孔径增大。提高水热处理温度至750 ℃,催化剂的比表面积和孔容显著下降。V-W/Ti-750 催化剂的比表面积和孔容分别降低至25.3 m2/g 和0.21 cm3/g。图2(a)为不同催化剂的N2-吸附脱附等温线,各催化剂均显示了Ⅳ型等温线和H3 型滞回环。图2(b)为不同催化剂的孔径分布图,V-W/Ti 催化剂的孔径分布较窄,最可几孔径在15.5 nm 附近。当水热处理的温度为550 ℃时,催化剂的孔径分布开始变宽,最可几孔径增加。对于V-W/Ti-750 催化剂,最可几孔径达到62.8 nm。结合表2 和图2,可以认为,水热处理会对催化剂的孔结构产生负面影响。根据XRD 的分析,这个现象是由于TiO2的团聚所导致。当水热处理的温度较低(550 ℃)时,催化剂的孔结构受水热处理的影响相对较小。当水热处理的温度达到750 ℃,影响加剧。

图2 不同催化剂的N2-吸附脱附等温线和孔径分布图

表2 不同催化剂的孔结构分析数据

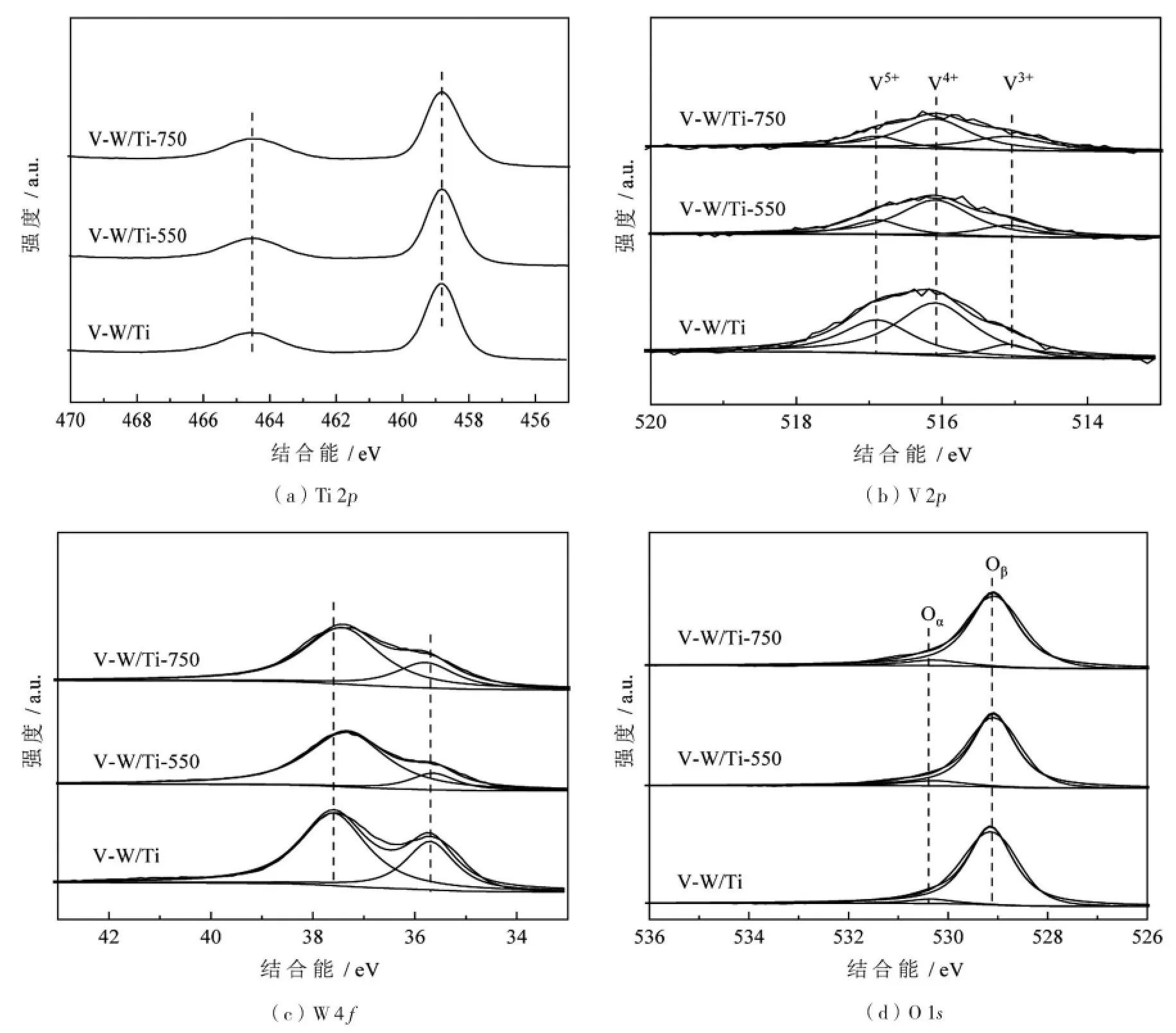

不同催化剂的XPS 图如图3 所示。

图3 不同催化剂的XPS 图

图3(a)为不同催化剂的Ti 2p XPS 图。3 种催化剂均在464.5 eV 和458.8 eV 处出现特征峰,分别归属Ti 2p1/2和Ti 2p3/2的特征峰,说明各催化剂上的Ti均以+4价存在[11],水热处理没有影响载体中Ti 的价态。

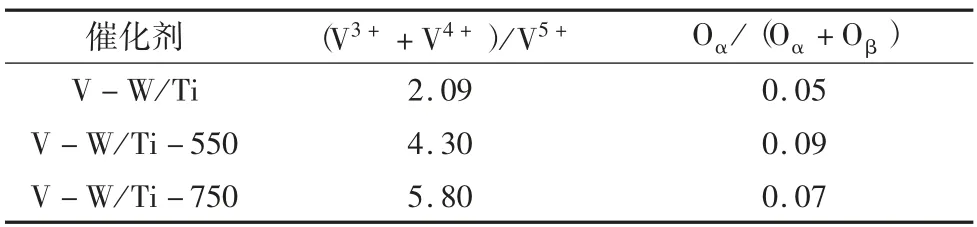

图3(b)显示了3 种催化剂的V 2p XPS 图。各催化剂在514~520 eV 之间出现1 个宽峰,经拟合分为516.9 eV、516.1 eV和515 eV 3 个峰,分别对应催化剂上的V5+、V4+和V3+物种[12]。根据表3 中的元素价态分析数据,V-W/Ti 催化剂的(V3++V4+)/V5+比率为2.09,即催化剂上的钒物种主要为低价态。V-W/Ti-550 催化剂的(V3++V4+)/V5+比率达到4.30。继续增加水热处理温度至750 ℃,催化剂的(V3++V4+)/V5+比率升高至5.80。一般认为,钒钛基催化剂上的钒物种主要以单体钒和聚合钒形式存在。其中,单体钒中的钒为高价态(+5),聚合钒中的钒为低价态(+3 和+4)[13]。由表3 中的数据可知,水热处理后,催化剂的(V3++V4+)/V5+比率增加,说明水热处理促进了催化剂上钒物种的聚合,导致聚合钒物种的增加。

表3 不同催化剂的XPS 分析数据

图3(c)为不同催化剂的W 4f 轨道的XPS 图。V-W/Ti 催化剂中,位于37.6 eV 和35.7 eV 处的峰分别对应W 4f5/2和W 4f7/2的特征峰[14]。经水热处理后,2 个特征峰向低结合能方向有一定程度的偏移,这可能是由于水热处理导致的钨物种迁移所导致。

图3(d)显示了不同催化剂的O 1s 轨道的XPS 图。图中,530.4 eV 出现的特征峰归属催化剂上的化学吸附氧(Oα),529.1 eV 处的特征峰则是催化剂上的晶格氧(Oβ)。V-W/Ti 催化剂的Oα/(Oα+Oβ)比率为0.05。经550 ℃水热处理后,催化剂的Oα/(Oα+Oβ)比率增加至0.09。进一步提高水热处理温度至750 ℃,催化剂的Oα/(Oα+Oβ)比率又降低至0.07。我们之前的研究发现,催化剂上聚合钒含量的增加会导致Oα 含量的增加[15]。550 ℃、750 ℃的水热处理增加了V-W/Ti 催化剂的V3++V4+/V5+比率。因此,V-W/Ti-550、V-W/Ti-750 催化剂的Oα/(Oα+Oβ)比率要高于V-W/Ti 催化剂。值得注意的是,V-W/Ti-750 催化剂的Oα/(Oα+Oβ)比率较V-W/Ti-550 催化剂有所降低,说明过高的水热处理温度,会对催化剂的化学吸附氧含量有负面影响。根据文献报道[16],Oα是1 种更为活泼的氧物种,可以促进NO氧化成为NO2,从而加速SCR 反应的进行。3 种催化剂的Oα/(Oα+Oβ)比率差异,必然导致催化剂脱硝活性的不同。

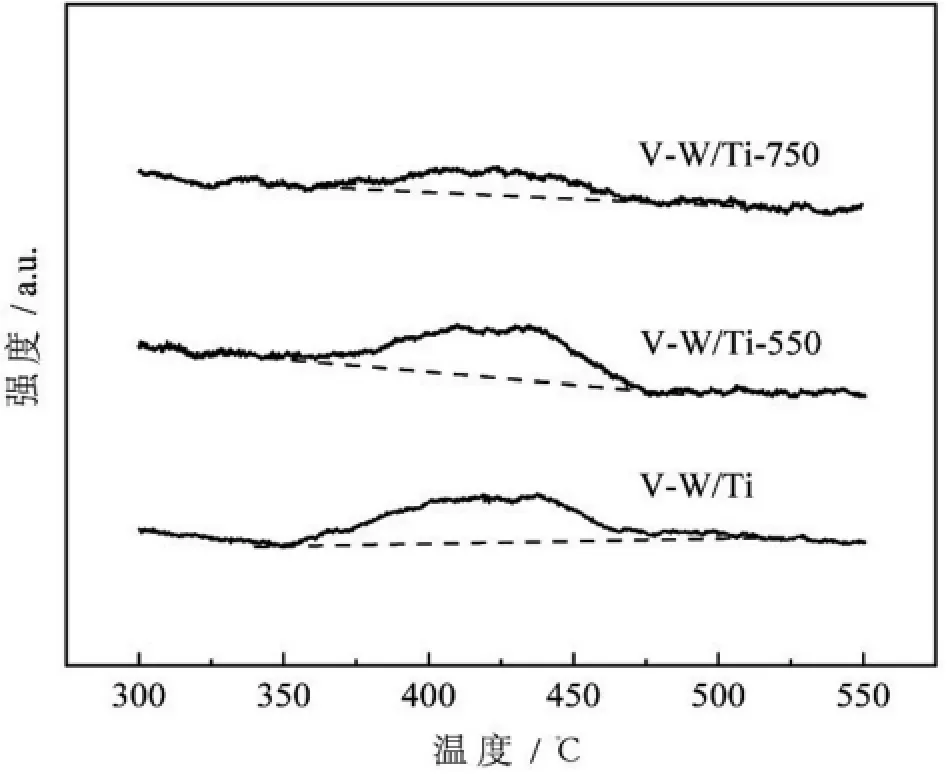

通过NH3-TPD 对催化剂进行酸性分析,结果如图4 所示。3 种催化剂均在300~550 ℃温度范围内出现NH3脱附峰。对比V-W/Ti 和V-W/Ti-550 催化剂的NH3脱附曲线发现,两者之间的差异较小,说明550 ℃的水热处理对催化剂的酸性影响不大。V-W/Ti-750 催化剂的NH3脱附峰峰面积明显小于V-W/Ti催化剂,即过高的水热处理温度,会导致催化剂酸性的下降。

图4 不同催化剂的NH3-TPD 图

图5 为3 种催化剂的脱硝性能分析结果。

图5 不同催化剂的脱硝效率和N2O 生成量

图5(a)为不同催化剂在250~430 ℃温度区间内的脱硝效率。V-W/Ti-550 催化剂的脱硝效率优于V-W/Ti 催化剂。在250 ℃的烟气温度下,V-W/Ti 催化剂的脱硝效率为29.0%,V-W/Ti-550 催化剂的脱硝效率可达到39.2%。根据前述的分析,V-W/Ti 催化剂经550 ℃的水热处理后,催化剂上的聚合钒含量明显增加。聚合钒的脱硝活性要大大高于单体钒[17]。另外,V-W/Ti-550 催化剂的Oα 含量也高于V-W/Ti 催化剂。因此,V-W/Ti-550 催化剂体现出了更高的脱硝活性。相比之下,V-W/Ti-750 催化剂却显示了3 种催化剂中最低的脱硝效率。这是由于过高的水热处理温度,尽管进一步促进了聚合钒的生成。但是,V-W/Ti-750 催化剂的比表面积较V-W/Ti 催化剂显著下降,这会影响催化剂对反应物NO 和NH3的吸附,从而影响SCR 脱硝反应的进行。同时,V-W/Ti-750 催化剂的酸性也较V-W/Ti 催化剂明显降低。因此,V-W/Ti-750 催化剂在250~430 ℃温度区间内的脱硝效率也低于V-W/Ti 催化剂。

图5(b)为3 种催化剂在250~430 ℃温度范围内的N2O 生成量。由图5(b)可知,在SCR 脱硝反应过程中,随着烟气温度的升高,N2O 开始生成。N2O 主要来源于氨氧化等副反应,且主要发生在聚合钒表面[18]。在图5(b)中,V-W/Ti 催化剂的N2O生成量相对较低,430 ℃烟气温度下的N2O 生成量(质量分数)为8.9×10-6。V-W/Ti-550 催化剂的N2O 生成量略高于V-W/Ti催化剂。V-W/Ti-750 催化剂则显示了最高的N2O 生成量,430 ℃烟气温度时,N2O 生成量达到60.8×10-6。这个现象说明,过高的水热处理温度,不仅会影响V-W/Ti 催化剂的脱硝活性,还会促进副反应的发生。

3 结论

(1)对V-W/Ti 进行水热处理,不会影响催化剂的晶型,但会导致载体晶粒的团聚,550 ℃的水热处理对催化剂的孔结构影响较小,750 ℃的水热处理则会导致催化剂比表面积和孔容的明显下降。

(2)水热处理会促进催化剂上聚合钒的生成,同时增加催化剂上的化学吸附氧含量,550 ℃的水热处理后,催化剂的酸性没有明显变化,过高的水热处理温度(750 ℃)会造成催化剂酸性的下降。

(3)V-W/Ti-550 催化剂的脱硝效率要高于V-W/Ti 催化剂,但经750 ℃的水热处理后,催化剂的脱硝活性降低,N2O 生成量增加。