高压锆钢复合板设备热气循环试验参数研究

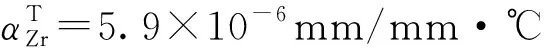

芦红生 华陆工程科技有限责任公司 西安 710065

随着石油化工乙二醇装置、醋酸装置、PTA装置及氯碱装置技术的快速发展,有色金属由于其优良的耐腐蚀性能从而得到广泛的使用,如钛材、锆材、钽材等[1]。但随着装置大型化,设备的压力及尺寸不断增大,使得设备的壁厚不断增加。由于锆(钛)材价格昂贵,使得其相应的复合板得到了广泛的应用,锆(钛)钢复合板能够显著降低有色金属用量,从而大大降低成本。但由于作为覆层的锆(钛)材与作为基材的碳钢之间存在性能差异,主要是线膨胀系数差异较大,使得该类设备失效的案例时有发生[2]。这是因为有色金属与碳钢之间不能直接焊接,因此,纵、环焊缝之间都是采用增加搭接盖板的方法来保证介质不与基层碳钢接触。丁字焊缝位置情况更加复杂,需要采用多层盖板结构,由于角焊缝承载面积较小,当基层与覆层热膨胀差较大时,角焊缝位置容易发生失效,从而导致设备腐蚀,严重时发生事故,造成巨大的生命财产损失[3]。

为了保证锆(钛)钢复合板设备在全寿命运行过程中的可靠性,在设备制造过程中要求进行热气循环试验,该试验在设备水压试验合格后进行,水压试验合格预示着设备的承压性能及安全性能得到保证,但该设备的承温性能并没有得到验证。鉴于此原因,在相关标准规范中推荐该类设备进行热气循环试验来进一步验证设备盖板处角焊缝的耐温可靠性。目前,国内外标准并没有统一的方法进行热气循环试验,《锆制压力容器》(NB/T 47011—2010)只简述了应该进行该试验,但并未明确具体的试验过程及试验参数。目前,典型的做法都是参考国际著名工程公司的工程规定,即采用设计压力和设计温度或操作压力和操作温度进行热气循环试验[2]。

对于常规压力适中的压力容器,本文作者认为采用上述的任意一种试验参数完全可行,并能保证设备全寿命运行的可靠性。随着石油化工行业的发展,出现了一些高压的锆(钛)材反应器,设计压力达几百公斤甚至更高。针对此类设备进行设计压力和设计温度下的热气循环试验则变得非常困难且安全隐患较大。本文以某项目中的一台高压锆材反应器为分析实例,通过将热气循环试验温度升高,试验压力显著下降后能够得到与在设计压力和设计温度下进行试验时一样的效果。

1 热气循环试验方案

1.1 设备案例

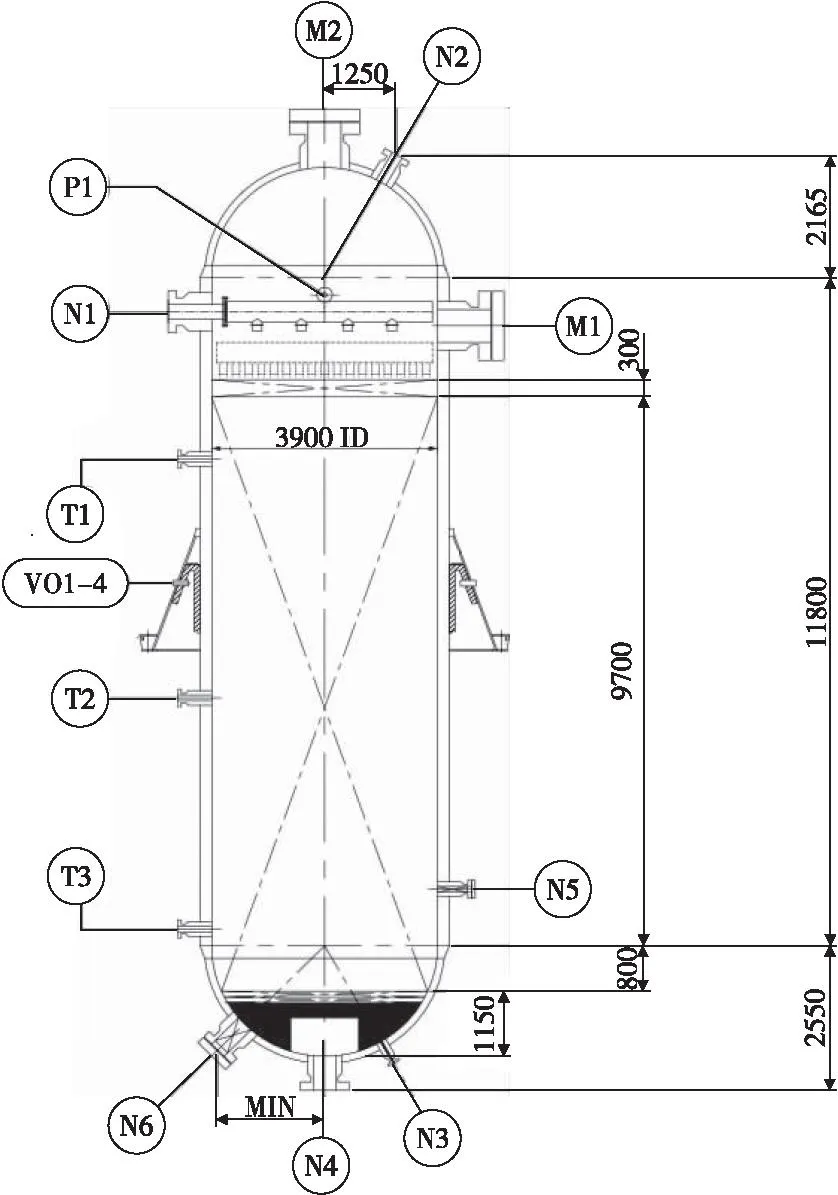

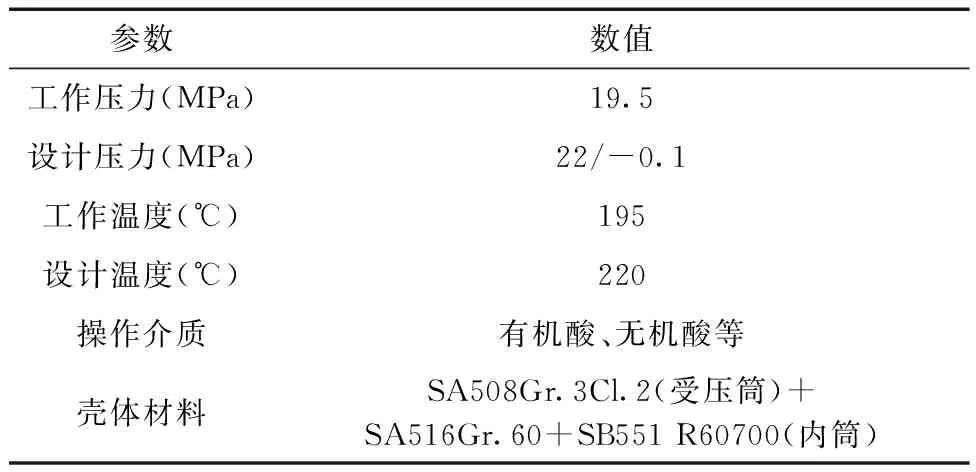

某项目中的一台反应器,该反应器的正常操作压力为19.5MPa,操作温度为195℃,设计压力为22MPa,设计温度为220℃。反应器内直径为DN3900mm,筒体切线长为11800mm。由于反应器操作介质中存在有机酸及无机酸,选用锆钢复合板作为壳体材料,外侧承压筒材料为SA508Gr.3Cl.2锻环,内侧耐腐蚀层材料为SA516Gr.60+SB551R60700锆材。该设备的基本设计参数见表1,反应器简图如图1所示。

图1 反应器简图

表1 基本设计参数

该反应器为本项目中的核心设备,从其基本设计参数可以看出:设备制造周期长、制造成本高,能否长期安全稳定的运行对工厂能否稳定的产出合格产品至关重要。因此,该设备在设计时在需考虑水压试验合格后进行热气循环试验,来验证反应器的耐温性能。由于反应器设计压力为22MPa,设计时通过调研,发现在制造厂进行该压力下的热气循环试验比较困难且安全隐患较大,因此设计时考虑采用一种替换方法进行该试验。

热气循环试验的目的就是为了验证有色金属盖板的搭接接头在操作状态下能否承受由于有色金属板与低合金钢板之间线膨胀系数的较大差异而引起的变形协调应力。该试验并不是为了验证压力容器壳体的强度,只要使得两异种材料的变形差异在某个压力与温度的组合参数下,与在设计压力及设计温度时变形差异相同就能达到热气循环试验的目的,且不难发现温度对变形的影响比压力对变形的影响更大。因此,本设备在设计时通过升高温度使得反应器壳体变形,与采用设计压力和设计温度时变形量相同,最后给出一个保证两层筒体不分层的最小压力,最终获得该反应器热气循环试验的试验参数。

1.2 验证过程

以下验证过程针对热气循环试验的温度和所需最小压力进行计算,这一过程验证了反应器锆材盖板角焊缝在该温度下承受的变形与采用设计压力及设计温度条件下的变形相同,最小压力能够保证内层筒体与外层承压环变形同步。

1.2.1 基本参数

计算压力(包含静压头):Pc=22.18MPa

设计温度:Td=220℃

锆覆合层内径:DiZr=3900mm

锆覆合层厚度:tZr=6mm

碳钢基层内径:Dics=Dic+2tZr=3912mm

碳钢基层厚度:tcs=14mm

承压层内径:Div=Dic+2tZr+2tcs=3940mm

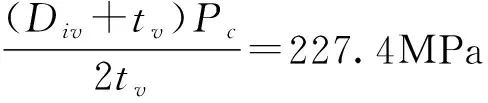

承压层厚度:tv=202mm

1.2.2 计算过程

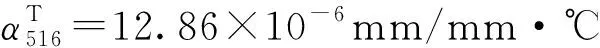

锆钢复合板之间的热膨胀量:

碳钢基层与锆覆合层在设计温度下的膨胀量差值:dlT=dlvT-dlZrT=5.6mm

在设计压力和设计温度下的总变形差异:dltotal=dlvP+dlT=10.8mm

作者认为此种条件下受压筒与复合板基层厚度相差几十倍,变形协调部分影响变得非常小,对变相差异影响不大,从而从工程角度进行了一定的简化。

设定热气循环试验温度:THGCT=360℃

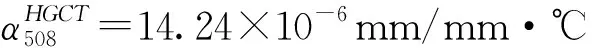

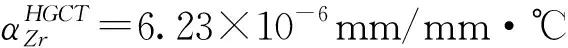

碳钢基层与锆覆合层在热气循环试验温度下的膨胀量差值:

由于dlHGCT=dltotal=10.8mm,因此THGCT=360℃温度足够。

由于承压层材料SA508Gr.3Cl.2与碳钢基层材料SA516Gr.60在热气循环试验温度下的热膨胀系数有细微的差别,这会导致在热气循环试验温度下,两层材料之间会有一个间隙。为了消除这个间隙,在热气循环试验时还应施加一个内部压力,下面确定所需的最小压力:

在热气循环试验温度下两层的间隙为:

缩小这一间隙的最小应力:

缩小这一间隙的最小压力:

通过计算发现,对于该反应器可采用热气循环试验温度为360℃,压力大于0.3MPa的试验参数,就能得到压力为22MPa,设计温度为220℃时相同的变形,但是由于温度提高后锆材应力水平降低较多,此时应针对具体情况对局部接管和丁字焊缝等变形不协调处进行校核,因此,作者认为采用此试验参数进行热气循环试验就能满足设备可靠性的要求。

2 结语

由于高压有色金属复合板设备热气循环试验具有危险性但又非常必要,本文提出一种能够降低试验压力、提高试验温度的替代方法。通过对一个实际案例的计算验证锆(钛)材搭接接头的受力变形情况与采用设计压力及设计温度时受力变形状态完全相同,作者认为采用此方法在降低了试验安全隐患的同时又达到了热气循环试验的目的,且经济性更高。尤其是在容器设计压力过高从而难以实现的情况下,或某些国家地区的法律法规不允许进行时能够有效地解决该问题,从而验证设备的耐温可靠性。

值得注意的是,针对不同设备的不同设计参数,通过本文的计算都能得到一个压力降低、温度升高的热气循环试验参数,在该参数条件下的热气循环试验能够保证设备的安全性与可靠性,通过本文的论述,作者希望给设计人员或制造人员在今后的工作中提供一个新的思路。但应注意,虽然设备外部有绝热层,但仍应进行传热计算,提供各层达到所需温度的时间(如复合板层);另外较高温度下的试验,应考虑初期的不稳定传热情况,并进行各层温度计算及相应应力应变校核,最终获得一个低压力、高温度,并保证局部可靠的新热气循环试验方案。