外部火灾事故工况下安全泄放量计算

王绪建 重庆紫光国际化工有限责任公司 重庆 401220

2020年,国务院安委会印发了《全国安全生产专项整治三年行动计划》,多地要求化工生产企业对在役化工装置进行安全设计诊断。在相关工作推进中发现,有些化工生产企业在装置设计建设或对装置进行改造时,对独立压力系统事故工况的判断和安全泄放装置的计算与选型存在缺失、错误的情况,给安全生产埋下了隐患,阻碍了安全生产的高质量发展。

化工装置中,为了防止人的误操作、设备设施故障、物料累积、能量变化、化学反应失控、外部火灾等引起系统压力过高而发生安全事故,应设置防止超压用的安全泄放装置,使系统及时将风险泄放到可接受风险的区域,并及时控制,防止风险进一步扩大。本文结合相关标准规范[1-2]、工程实践经验和生产管理经验,对化工装置外部火灾事故工况的安全泄放量计算进行简单说明。

1 概述

安全泄放装置一般分安全阀和爆破片两种,独立的压力系统(有切断阀与其他系统分开)应设置安全阀、爆破片或这两者的组合装置。不论采用哪种安全泄放装置或组合,都要首先计算不同事故工况下的安全泄放量,然后根据最大安全泄放量计算安全阀、爆破片或这两者组合装置的最小泄放面积,最后结合制造厂家的实际型号确定安全泄放装置的详细规格参数。

2 外部火灾事故工况下安全泄放量计算

此处所称的外部火灾事故工况是指盛有介质的容器及管道暴露在外部火灾中的事故工况。对于液体压力容器,发生火灾时,外部火灾传入的热量通过容器内的润湿面积使内部物料气化,其安全泄放量的计算分三步:

2.1 步骤一:受热润湿面积(A)计算

容器受热润湿面积指容器内液面以下,受外部火灾传入热量影响而可能引起相变或压力变化的容器外表面积。独立压力系统的受热润湿面积(A)为容器受热润湿面积与管道受热润湿面积之和。管道受热润湿面积为受外部火灾影响的管道外表面积之和,需根据管道布置的实际管道长度和外径来计算。

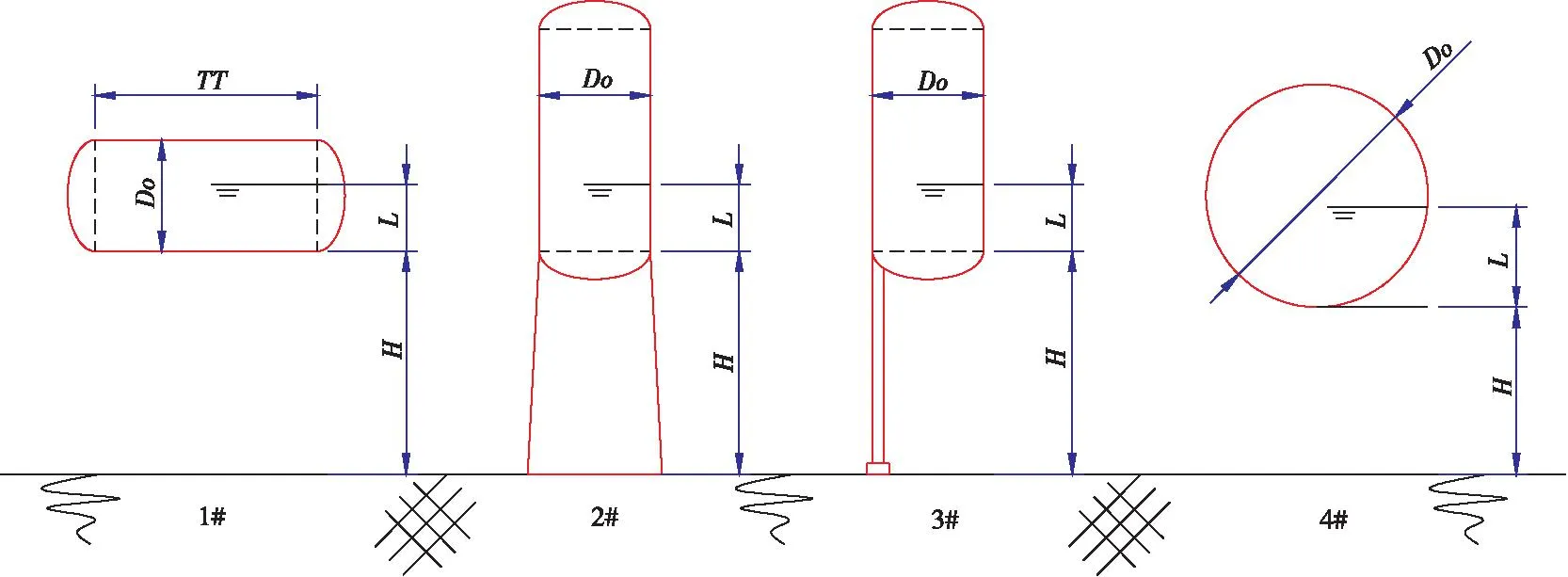

根据容器类型,容器受热润湿面积计算可大致归纳为四种类型,见图1。

图1 典型容器类型

图中,Do为容器外径,mm;TT为容器两端封头切线间距,mm;L为容器内正常最高液位,mm;H为容器离地或离平台高度,mm。

依照图1中1#卧式容器、2#带裙座立式容器、3#不带裙座立式容器、4#球型容器四种容器类型和图中的尺寸数据,即可运用不同形状(圆柱体、球体、旋转椭球体、圆等)的表面积公式计算容器受热润湿面积。需要说明的是:

(1)因火灾火焰高度不可能无限高,故往往从安全技术经济性上认为,距地面或距能形成大面积火焰的平台之上7.5m高度,是有效的火焰高度,即H+L≤7.5m。如H+L>7.5m,则L=7.5m-H,而不是容器内实际的正常最高液位。其中,4#球型容器的上半球体不计入润湿面积计算,润湿面积应取半球表面积或距地面、平台7.5m高度下表面积二者中的较大者。

(2)1#卧式容器的润湿面积由罐壁润湿面积和封头润湿面积两部分组成。罐壁润湿面积由罐壁润湿面弧度和圆柱筒体外表面积计算得来。封头润湿面积依照标准椭圆封头、半球形封头、平封头等不同封头形式,分别运用旋转椭球体、球体、圆等的表面积计算公式计算得来。

(1)

式中,h为椭圆封头直边长度,mm;Ho为椭圆封头总长度(封头外壁椭圆的短半轴长度=Ho-h),mm。

(3)2#带裙座立式容器的下封头面积不需计入润湿面积,3#不带裙座立式容器的下封头面积则需计入润湿面积。对于立式容器,液位L起始线为下封头切线。

(4)塔设备润湿面积为塔釜正常最高液位与7.5m高度内的塔盘上液体部分的外表面积之和。

以椭圆封头不带裙座精馏塔为例,即图1类型3#,封头类型为EHB,液位L为塔釜正常最高液位与7.5m高度内的塔盘上液体部分的液位之和,其润湿面积计算公式为:

(2)

(5)气体压缩机出口缓冲罐液位最多按一半的高度考虑。

(6)图1中1#、2#、3#、4#四种容器类型,不仅限于指储罐,而是指可大致归纳为这四种类型的容器类型。不同于以上四类的容器,可根据实际情况另行计算其受热润湿面积。

2.2 步骤二:容器外壁校正系数(F)计算

容器壁外的保温保冷设施可以阻碍火焰热量传至容器,用容器外壁校正系数(F)反映其对传热的影响。需要进行外壁校正的容器可大致归纳为五种类型:

(1)a#容器有水喷淋设施,F=1.0;

(2)b#容器有保冷,F=1.0;

(3)c#容器在地面上无保温,F=1.0;

(4)d#容器在地面上有保温,容器外壁校正系数可用以下公式计算:

(3)

式中:λ为保温材料的导热系数,kJ/(m·h·℃);d0为保温材料厚度,mm;t为泄放温度,℃。

(5)e#容器在地面之下或有砂土覆盖的地上容器,可将d#中保温材料的导热系数和厚度换成土壤或砂土的相应数值,进行容器外壁校正系数计算。

2.3 步骤三:安全泄放量(W)计算

根据美国石油学会标准API 520[2]中的规定,安全泄放量计算公式为:

(4)

式中:W为质量泄放量,kg/h;K为危险系数,如有足够的消防保护措施和有能及时排走地面上泄漏物料的措施,K=1.555,反之,K=2.55;F为容器外壁校正系数;A为受热润湿面积,m2;Hl为泄放条件下的汽化热,kJ/kg。

多组分混合物的汽化热取值方法[4]如下:

(1)泄放条件下,饱和蒸气的焓与饱和液体的焓的差值,对于宽沸点混合物,计算误差较大。

(2)按轻组分的汽化热计算,计算得到的泄放量可能偏大,也可能偏小。

(3)按主要组分的汽化热计算,计算得到的泄放量可能偏大,也可能偏小。

(4)按汽化热最小的组分的汽化热计算,计算得到的泄放量可能过大。

(5)通过流程模拟软件对混合物进行泄放压力下的多级闪蒸,计算出每级闪蒸的“表观汽化热”等,由此计算出每级闪蒸需要的最大泄放面积,再来确定用于计算安全阀泄放量的汽化热值、气体分子量、压缩因子、安全阀喉径大小等。

相比前四种方法,方法(5)较准确。

2.4 气体(蒸汽)压力容器安全泄放量(W)计算

正常工况下,容器内的介质物性状态为气体、蒸汽或超临界流体,但在泄放条件下为全气相的情况,安全泄放量计算公式为:

(5)

式中,W为质量泄放量,kg/h;Tw为金属壁温,℃;T1为泄放条件下的温度,℃,可根据理想气体状态方程计算得出;p1为泄放压力,MPa(A),即安全阀或爆破片的泄放压力;A为受热润湿面积,m2;M为分子量。

2.5 安全阀入口处有爆破片的情况

需要单独说明的是,在安全阀入口处有爆破片的情况下,标准API-520[2]认为,爆破片将降低10%的安全阀泄放能力,而标准HG/T 20570.3—95[1]认为,爆破片将降低20%的安全阀泄放能力。故如选择安全阀入口处配爆破片的组合装置,需要对安全泄放量进行111%或125%的放大计算,才能计算并选出符合泄放要求的安全泄放装置。

3 结语

安全泄放量的正确计算是安全阀、爆破片正确计算与选型的前提。本文仅对外部火灾事故工况的安全泄放量计算进行了说明,为安全泄放装置的工程设计、诊断变更及安全设置提供参考。由于化工装置情况复杂,且可能的事故工况较多,因此需要工程设计、制造安装、生产使用各方根据具体情况对事故工况和安全泄放装置进行综合考虑、科学设计和正确使用,以保障化工装置的经济性和安全性。