水泥混凝土早期开裂预防控制方法研究

潘国志,张 雷

(喀左县交通运输事务服务中心,辽宁 朝阳)

引言

混凝土是公路桥梁施工时一种复合材料的简称,其主要由集料胶接而成。混凝土主要使用水泥、砂、石,在合理配比条件中,经搅拌、成型、养护处理制备而成[1]。但目前很多大型工程施工时,没有严格遵循合理配比条件施工,导致公路桥梁施工中混凝土出现裂缝问题[2]。

混凝土属于脆性材料,抗压强度显著,但抗拉强度较弱。混凝土在高温环境中,受高温影响其内部水泥结构便会释放热量,导致混凝土内部温度异常升高。再降温时,材料内部会出现拉应力的异常释放状态,此时混凝土便会出现裂缝[3]。结合已有研究资料可知,在施工混凝土中使用矿物掺合料,能够提高其密度,优化混凝土渗透力、收缩性能、降低混凝土出现裂缝的概率[4]。为此,本文从矿物掺合料合理应用这一角度,研究公路桥梁施工中混凝土裂缝的控制方法。

1 公路桥梁施工中混凝土早期开裂控制方法

公路桥梁施工中,混凝土早期开裂控制方法对于工程的施工效果具有直接的影响。在某公路桥梁工程中,需使用高性能混凝土施工,工程主桥截面使用预应力混凝土结构,而引桥位置引入了预应力混凝土简支T 梁,见图1。

图1 T 梁跨中横断面

因此,混凝土的抗裂性能显得尤为重要,对整个公路桥梁工程施工效果存在直接影响[5]。根据经验可知,不合理的混凝土配比很容易导致早期裂缝出现的问题(图2),这不仅会影响公路桥梁工程的施工进度,还会增加后期修补的成本[6]。因此,在混凝土开裂之前,采取措施将裂缝负面影响最小化变得至关重要[7]。为此,本文研究混凝土早期开裂控制方法,确保施工质量能够达到设计要求。

图2 桥面裂缝

2 公路桥梁施工中混凝土早期开裂试验方案设计

2.1 试验材料详情

2.1.1 水泥

混凝土早期开裂控制试验中,使用硅酸盐水泥,其核心物理力学性质是:初凝时间、终凝时间分别是190 min、243 min。比表面积与标准稠度用水量分别是347 m2/kg、26.2%。安定性检测合格,3 d 胶砂抗压强度与抗折强度分别是26.9 MPa、5.7 MPa,28 d 胶砂抗压强度、抗折强度分别是50.7 MPa、8.6 MPa。硅酸盐水泥的化学成分信息见表1。

表1 硅酸盐水泥的化学成分信息

2.1.2 矿物掺合料

粉煤灰:由石家庄驰霖矿产品有限公司生产,技术级别是2 级,密度与比表面积分别是2.61 g/cm3、3 605 cm2。

矿渣:由石家庄驰霖矿产品有限公司生产,密度与比表面积分别是2.96 g/cm3、2 505 cm2。

集料:细集料采用中砂(来源:山东展飞建筑材料有限公司),其细度模数是2.3,堆积密度与表面密度依次是1 511 kg/m3、2 631 kg/m3。粗集料采用石灰岩碎石(来源:汝阳路畅玄武石料有限公司),其粒径范围是10 mm~25 mm,堆积密度与表面密度依次是1 661 kg/m3、2 671 kg/m3。外加剂采用聚羧酸高效减水剂(来源:河南涵宇特种建筑材料有限公司),其固含量、减水率分别是19%、26%。

试验所用粉煤灰、矿渣材料的化学成分信息见表2 和表3。

表3 矿渣材料的化学成分信息

2.2 混凝土试件制备与开裂指标选择

试验遵循《普通混凝土长期性能与耐久性实验方法》GBT50082-2009 中标准,使用平板法检测混凝土试件抗裂性能,对比分析公路桥梁施工中混凝土裂缝控制方案。

试验使用的平板型混凝土试件大小是700 mm×500 mm×100 mm,使用霍特型搅拌机(来源:南京江源环保设备有限公司)将拌合物混合,把水泥、粉末状配料放在搅拌器中,设置搅拌速度是100 r/min,搅拌15 min 后,放入水、外加剂,再次搅拌至混合物性质转换为液体便可停止。二次搅拌时,设置搅拌器搅拌速度为280 r/min,搅拌9 min,搅拌均匀后,放入模具[8]。试验中,混凝土试件模具形状为方形,各边焊接设定2排螺纹钢筋,用于约束模具内侧,把制备完毕的混凝土试件放入模具,并保证混凝土分布均匀。使用振捣棒搅和混凝土时,不可出现过振、欠振问题,控制混凝土表面处于水平状态,且骨料未外泄。

混凝土试件入模成型后,把其放在相对湿度、温度、风速分别是50%、25 ℃、7 m/s 的恒温恒湿室中,混凝土试件裂缝数据检测周期设成10 min,放入恒温恒湿室10 min 后,使用40 倍显微镜WYSK-40x,观察混凝土试件表面的开裂信息,并使用直尺采集试件的开裂数据。试验中分析混凝土开裂状态的分析指标,分别是开裂面积均值、单位面积中裂缝数量、开裂面积总值[9]。

(1) 混凝土开裂面积均值b(m2):

式(1)中:M、Vj依次为混凝土试件裂缝数量总值(个)、裂缝j 的宽度最大值(mm);Zj为裂缝j 的长度值(mm)。

(2) 混凝土单位面积中裂缝数量c(个):

式(2)中:B 是平板面积(m2)。

(3) 混凝土开裂面积总值d(m2):

2.3 混凝土早期开裂方案设计与结果分析

为保证公路桥梁施工中混凝土不出现早裂,试验以合理设置矿合物比例为控制方法,作为本文重点研究内容。首先分析水胶比的最优比例,水胶比设置时,需要符合公路桥梁施工标准与具体要求,且必须校验全部施工参数。则分析不同水胶比条件下,公路桥梁施工中混凝土开裂状态,水胶比配合比方案如下:

(1) 水胶比0.3:水泥555 kg/m3、石灰岩碎石1 111 kg/m3、中砂626 kg/m3、水166 kg/m3、外加剂1.3%。

(2) 水胶比0.35:水泥555 kg/m3、石灰岩碎石1 093 kg/m3、中砂616 kg/m3、水193 kg/m3、外加剂1.0%。

(3) 水胶比0.4:水泥555 kg/m3、石灰岩碎石1 076 kg/m3、中砂606 kg/m3、水221 kg/m3、外加剂0.8%。

(4) 水胶比0.45:水泥555 kg/m3、石灰岩碎石1 058 kg/m3、中砂596 kg/m3、水248 kg/m3、外加剂0.5%。

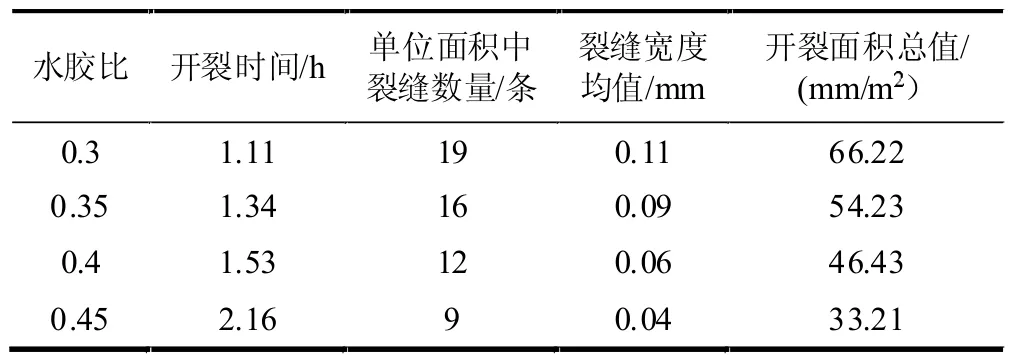

不同水胶比条件中,公路桥梁施工中混凝土开裂状态见表1。

分析表4 数据可知,混凝土试件成型后水胶比为0.45 时,混凝土试件出现开裂的时间最晚,出现开裂的时间是2.16 h;单位面积中裂缝数量最少,仅有9条,裂缝宽度均值是0.04 mm,开裂总面积是33.21 mm/m2,相比于其他水胶比条件,水胶比是0.45 时,混凝土试件的抗裂性能最好。原因是水胶比较小时,混凝土试件自生收缩较大,弹性模量快速增大时,便会导致材料松弛能力下降,从而易出现裂缝问题。为此,在本文研究中,采纳水胶比0.45 这一配比条件,作为后续试验的配比条件。

表4 不同水胶比条件中混凝土开裂状态测试结果

水胶比确定后,设置不同矿物掺合料配比的混凝土裂缝控制方案:

裂缝控制方案1:水胶比0.45、矿物掺合料用量65 kg、矿物掺合料掺量16%、砂率42%、水泥345 kg、中砂734 kg、石灰岩碎石1 060 kg、外加剂5 kg。

裂缝控制方案2:水胶比0.45、矿物掺合料用量85 kg、矿物掺合料掺量21%、砂率42%、水泥325 kg、中砂734 kg、石灰岩碎石1 060 kg、外加剂5 kg。

裂缝控制方案3:水胶比0.45、矿物掺合料用量105 kg、矿物掺合料掺量26%、砂率42%、水泥305 kg、中砂734 kg、石灰岩碎石1 060 kg、外加剂5 kg。

在不同矿物掺合料配比条件中,混凝土开裂状态见表5。

表5 不同矿物掺合料配比时混凝土开裂状态测试结果

分析表5 数据可知,混凝土试件成型后,3 个裂缝控制方案对比之下,方案3 的开裂时间最短,说明此方案的抗裂性能最差。裂缝控制方案1 的使用下,混凝土试件出现开裂时间是5.43 h,单位面积中裂缝数量仅有7 条,混凝土试件裂缝宽度均值仅有0.18 mm,开裂面积总值为42.34 mm/m2,和裂缝控制方案2、裂缝控制方案3 对比可知,裂缝控制方案1 制备的混凝土试件,其裂缝数量最少、裂缝宽度最短、开裂面积总值最小,说明此方案中的配比条件,对混凝土裂缝控制效果最优。

综上所述,为了控制公路桥梁施工中混凝土裂缝问题,在施工中可加入矿物掺合料。最终所得加入矿物掺合料的最优配比方案是:水胶比0.45、矿物掺合料用量65 kg、矿物掺合料掺量16%、砂率42%、水泥345 kg、中砂734 kg、石灰岩碎石1 060 kg、外加剂5 kg。

结束语

早期裂缝属于塑性收缩开裂问题,这是公路桥梁施工常见的问题,混凝土塑性收缩性能异常是导致早期开裂的核心原因,而拌合物的性质对混凝土的塑性收缩性能有着重要影响。矿物掺合料属于混凝土的拌合物常用材料,本文设计了不同矿物掺合料配比条件,得到了抗裂性能最优混凝土制备的配比条件。然而,由于篇幅限制,本文未对混凝土水泥选型这一问题进行深入探究,在后续研究中,还需着重分析此问题,从而深度优化公路桥梁施工中混凝土的抗裂性能。