样本架柔性进样推进装置的设计与应用

姜宗品,牛杰,赵东明,赵鹏,王超

安图实验仪器(郑州)有限公司 (河南郑州 450016)

随着全自动体外诊断设备的普及,对样本架推进装置的平稳性和精准度提出了较高的要求[1]。样本架的主要输送方式为皮带传送和拨爪机构传送,皮带传送具有受力不均匀及震动卡料的风险,拨爪机构传送具有传送不到位及精度较低的缺点[2-3]。现有技术方案结构复杂、占用空间较大、动作及程序烦琐,尤其是进样推进过程存在误判、传送不到位及撞到样本架的风险,因此设计一种结构简单、占用空间小、动作及程序简单、动作周期短、反应灵敏、定位精度高且不易卡料的柔性接触推进装置具有十分重要的意义。

1 样本架柔性进样推进装置的设计

1.1 工作原理

样本架柔性进样推进装置主要由旋转拨爪机构、导向机构和驱动装置组成。其中,旋转拨爪机构实现了样本架的推送精准到位且不损伤样本架,导向机构和驱动装置实现了样本架的平稳推进不卡料。该装置将样本架推进到位的同时又能避免在样本架到位后继续被推进而导致被损坏的问题,避免电机丢步造成的位置偏差,实现了样本架推进到位,且带自检功能并向系统反馈相关信号。另外,该装置采用重心偏心结构,靠重力旋转复位功能将拨爪绕至线体上样本架后方,具有节省能源、空间及响应快等优点[4-6]。

1.2 硬件材料与结构设计

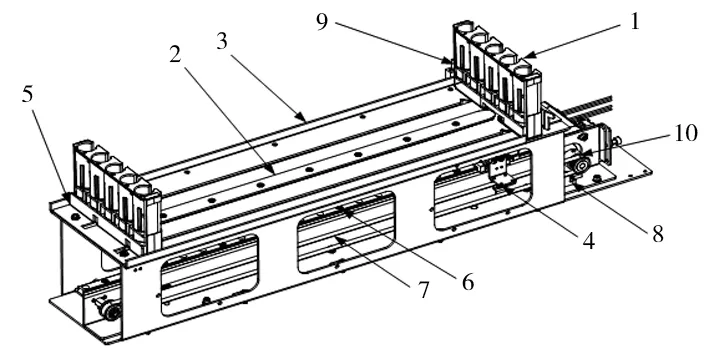

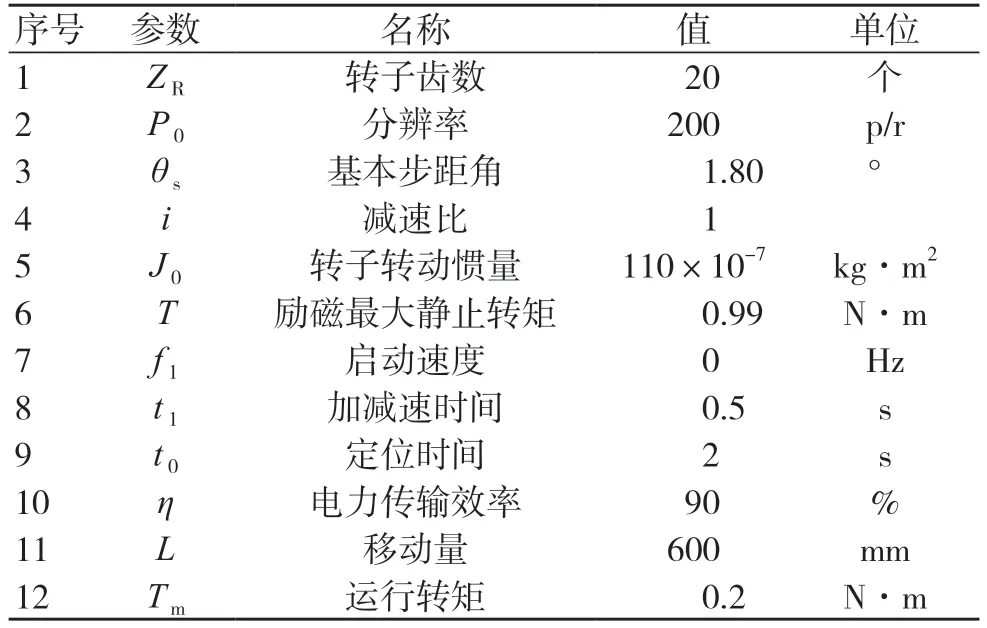

如图1 所示,样本架柔性进样推进装置的标准件为皮带、初始位传感器、感应器1 和驱动装置。其中,配套固定螺钉和销钉等紧固件优先选用型号为SUS304 的不锈钢材质;定制件中的样本架为模具件,材质为聚丙醚。机加件:T 型防倒块选用型号为A6061 的铝合金。钣金件:导向托板和限位挡板选用型号为SUS304 的不锈钢。该装置包括旋转拨爪机构、导向机构和驱动装置;工作过程中,当旋转拨爪机构将样本架推送到位时,驱动装置带动旋转拨爪机构继续前行,直至触发旋转拨爪上传感器,弹性装置使拨爪与样本架间建立柔性推力,拨爪通过重心偏心结构旋转复位至样本架后方,保证样本架与基准面实现零距离接触,从而将样本架精准推送到位,又不损伤样本架[7-9]。

图1 样本架柔性进样推进装置

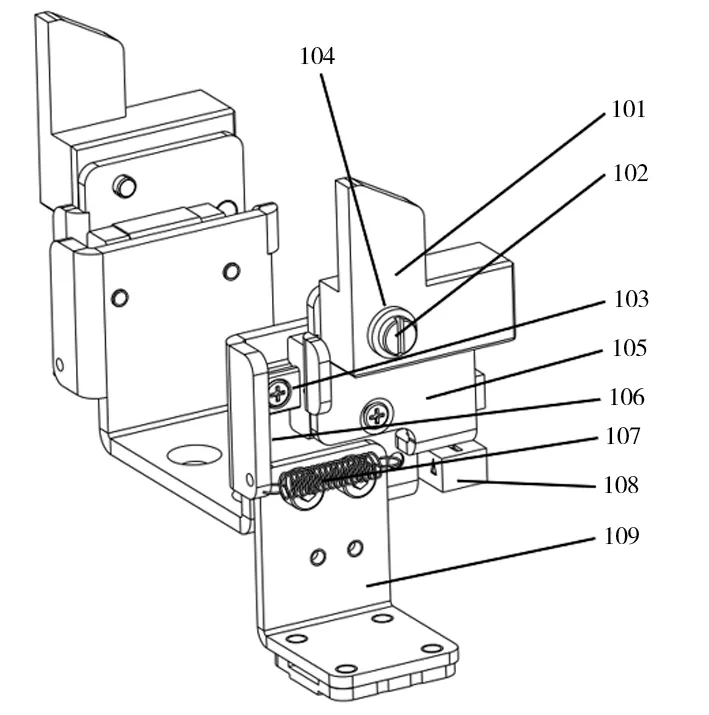

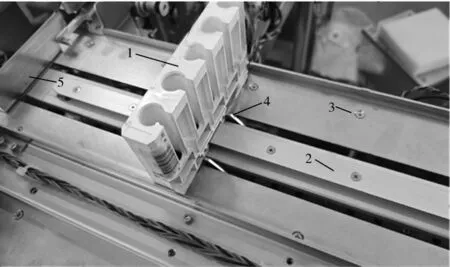

旋转拨爪机构为该装置的关键组件(见图2)。配套固定螺钉和销钉等紧固件优先选用型号为SUS304 的不锈钢材质,所组成的标准件为无油衬套、拉簧和感应器2。定制件中的机加件为偏心拨爪、转轴和导向装置,选用型号为A6061 的铝合金。钣金件为浮动载板、安装底座和连接片,选用SUS304 的不锈钢材质。组装时,旋转拨爪机构中连接片与驱动装置连接,旋转拨爪机构中安装底座与驱动装置连接,浮动载板、转轴、无油衬套与偏心拨爪可沿导向机构1 滑动,浮动载板通过拉簧与安装底座建立柔性连接,使偏心拨爪与安装底座具有一定的初始拉力。偏心拨爪可绕转轴自由旋转。

图2 旋转拨爪机构

1.3 软件逻辑设计

样本架柔性进样推进装置的软件逻辑工作流程为:样本架从起始位置被推送至挡板处的终点位置,再复位至起始位置。其中,旋转拨爪机构初始位置为偏心拨爪靠偏心重力作用顺时针旋转至浮动载板凸起处停止(此时为拨爪竖直方向),拉簧将浮动载板与安装底座横向贴紧,感应装置未触发状态。

该装置在工作状态中,当导向托板有样本架进行传送时,驱动装置带动旋转拨爪机构沿导向装置方向将样本架从起始位置传送至限位挡板处的终点位置,到达终点位置后驱动装置带动旋转拨爪机构继续前行;当浮动载板触发感应装置时停止,拉簧拉力以确保样本架与限位挡板间零距离接触,保证位置准确且不倾斜,若驱动装置行驶最大脉冲时感应装置未触发则报警。

样本架被传送至限位挡板后,驱动装置带动旋转拨爪机构反方向返回至初始位传感器触发停止,其中T 型防倒块与由样本架T 型槽配合能有效卡住样本架,从而在样本架推送过程中起防倒作用,导向托板起到支撑及导向样本架的作用。

当有料感应器感应有样本架时,驱动装置带动旋转拨爪机构沿导向装置反向返回,当拨爪机构通过样本架下方时,偏心拨爪依靠样本架重力将偏心拨爪挡偏旋转一定角度,从而避开样本架从底部通过,拨爪机构传送至样本架后方时,偏心拨爪利用重力偏心原理绕转轴旋转复位至浮动载板凸台处停止(此时为竖直方向)。

2 驱动装置运动力学分析

样本架传输过程中驱动装置的故障率及疲劳问题较多,现以驱动装置为重点进行运动力学分析,并确定相关电机参数。

2.1 转动惯量

式中,JL为整体转动惯量(kg·m2);J1为主动轮转动惯量(kg·m2);J2为从动轮转动惯量(kg·m2);J3为载荷转动惯量(kg·m2);m1为工作物质量(kg);m2为可动部件质量(kg);m3为主动轮质量(kg);m4为从动轮质量(kg);R1为主动轮孔半径(mm);R2为从动轮孔半径(mm);R3为主动轮半径(mm);R4为从动轮半径(mm);Dp为主动轮直径(节圆)(mm);μ1为摩擦系数。

设计中已知参数:m1=0.3 kg,m2=1 kg,m3=0.01 kg,m4=0.01 kg,R1=2.5 mm,R2=2.5 mm,R3=9 mm,R4=9 mm,Dp=15.28 mm,μ1=0.2,B1=600,B2=20;J1=4.3×10-7;J2=4.3×10-7kg·m2;J3=7.59×10-5kg·m2,从而得出负载总转动惯量:JL=7.67×10-5kg·m2。

2.2 电机参数的选择及校核

根据转动惯量及设计需求,选择电机参数如表1所示。惯量比β=(JL/i2)/J0,由负载总惯量JL及电机参数可求出β=6.98,超过容许值(惯性比正常为1~30),满足要求。

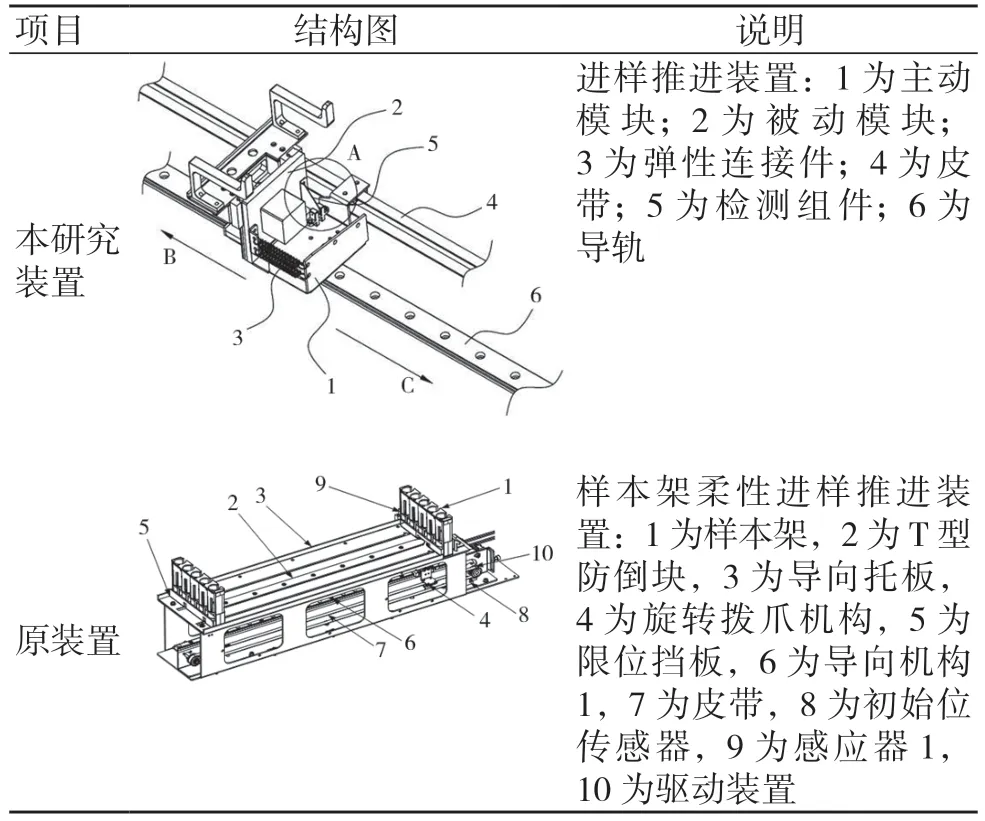

表1 本研究装置与原装置结构比较

表1 电机参数选择

安全系数S=Tm/TL1,TL=m1×g×μ1×Dp×10-3/(2×η)=5×10-3N·m,重力加速度9.81 m/s2,A=(L/(π×Dp)×(360/θs)=6 000 pulse;f2=(A-f1×t1)/(t0-t1)=800 Hz;Ta=(J0+JL)×(π×θs/180°)×(f2-f1)/t1)=9.19×10-3N·m,TL1=TL+Ta=1.42×10-2N·m,S=Tm/TL1=14.1;

式中,TL1为运行时必要转矩(N·m);TL为运行时初始转矩(N·m);Ta为运行时加速转矩(N·m);f2为运行频率(Hz);f1为起动脉冲(Hz);t0为移动时间(s);t1为加减速时间(s);A为移动脉冲数(pulse);L为移动量(°);UL为单位移动量(deg/r),从而得出运行安全系数S=14.1,满足使用要求(S≥2)。

3 样本架柔性进样推进装置的应用

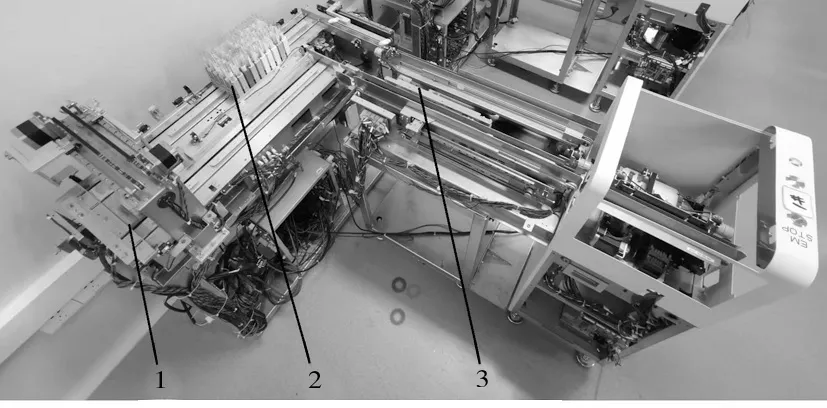

样本架柔性进样推进装置(图3)主要用于全自动体外诊断设备样本架的传送,可实现小流水线、实验室生化、免疫等仪器间样本架精确的传送。已有装备与本研究设计装备比较见表1。通过比较可知,原(进样推进装置)结构复杂,成本高,占用空间大,无法适用狭小场地;推进启动较快时,因为惯性力会出现误判传送到位的风险,对驱动装置启动加速度与弹簧参数具有局限性;在返程中被动模块向上运动有撞到样本架的风险。本研究设计装置(样本架柔性进样推进装置)整体结构简单,成本较低,占用空间较小,适用狭小场地;利用结构偏心原理,由重力提供动力,节能环保;有无样本架皆可返回,可以避让样本架,推进效率高;样本架精准推送、安全可靠。

图3 样本架柔性进样推进装置的应用

本研究设计的样本架柔性进样推进装置经过130 万次的疲劳测试(等效10 年疲劳),测试结果显示,能够保障样本架在进样过程中平稳推进不卡料和高精度定位,同时满足并机疲劳测试要求如图4 所示。

图4 并机疲劳测试

4 总结

本研究设计样本架柔性进样推进装置,通过对工作原理、硬件材料与结构设计的分析,建立了该装置的结构模型,结合软件逻辑设计规划工作流程,并重点对驱动装置的运动力学进行分析,结合转动惯量、扭矩和安全系数校核确定了驱动装置的参数。并机应用及疲劳测试的结果表明,该装置可以实现样本架进样的平稳推进不卡料,同时精确传送样本架并可反馈信号,有效解决了样本架精确传送的问题。

综上所述,样本架柔性进样推进装置可为全自动体外诊断设备领域多个仪器串联或并联时样本架传送结构的设计提供参考。