重污油储罐尾气治理技术改造的应用与探讨

王 鑫

(辽宁省石油化工规划设计院有限公司,辽宁 沈阳 110000)

在重污油储罐运营过程中,因为有机气体的挥发,大多会排放出各种混合气体,若是在设计中并未设置专门处理措施而直接向大气中排放,不但会浪费有效的成分资源,还会在一定程度上污染环境,极有可能引发安全问题。油气回收技术就是利用独特的工艺基础,合理处理各种有害气体,回收利用其中存在的有效成本,并且发挥净化排放气体的作用,避免环境污染问题。所以,深入研究重污油储罐尾气治理技术改造方案非常有必要。

1 石油化工行业油气回收现状概述

近年来,因为空气污染问题导致很多地区经常出现雾霾,相关人员越来越重视大气污染防控工作[1]。对于石油化工企业油气处理设备排放挥发性有机化合物的问题,相关部门出具了越来越严格的标准和控制指标。通过分析相关指标变化情况可知,相关企业尾气排放方面的要求越来越严格,而传统油气回收装置在工程配置、工艺流程等方面因素的影响下,大多已经无法达到相关排放标准。出于保护环境的目的,国家发改委、环保部等部门出台了《“十三五”挥发性有机物污染防治工作方案》,在方案中指出应从多方面优化回收治理油气的工作。在此情况下升级与改造油气回收装置势在必行[2]。

在油气回收方面,各化工企业通常采用的方法包含:冷凝法、吸附法、吸收法、膜分离法这4 种及这4 种方法的组合方式等。油气处理主要采用燃烧法、氧化法、等离子体法等,燃烧法分为直接燃烧、动力燃烧或蓄热燃烧;氧化法分为催化氧化、蓄热氧化等;等离子体法分为低温等离子、高温等离子体等。不同的尤其处理技术处理油气的原理不同,这些方法优点和缺点各不相同,但是对于现行排放控制标准来说,仅单纯使用单一技术很难满足相关要求[3]。

2 重污油储罐尾气治理技术改造技术应用

2.1 基本情况

某化工厂内七号罐区有正处于生产运行状态的重污油罐3 台,均为拱顶罐,在其运行过程中会产生重污油和焦化污油尾气。污油扫线采用220~250 ℃、1.3 MPa 低压过热蒸汽。使用蒸汽吹扫管线和设备内存在的重污油后,经过污油管线运输到重污油罐内。由于在开展蒸汽扫线时储罐和管道内介质会拥有越来越高的温度,会提升污油中轻组分挥发量,在罐顶通气孔中会排放出大量含有恶臭的油气,将在很大程度上污染附近大气环境[4]。而且,在进入罐体后由于扫线出现的蒸汽和污油会达到110~120 ℃的温度,明显比设计温度90 ℃更高,若是长期在此种温度下运行储罐很可能出现安全事故。

2.2 尾气治理技术改造方案

2.2.1 确定尾气回收处理方法

通过上文分析可知,现在油气回收主要采用冷凝法、吸收法、吸附法、膜分离法这4 种及这4 种方法的组合方式,油气处理主要采用燃烧法、氧化法、等离子体法等。冷凝法的油气回收原理是低温制冷油气置换,油气回收率在95%以上,吸收法的油气回收原理主要是吸收剂对油气的吸附和解吸,油气回收率在90%以上,吸附法的油气回收原理主要是活性炭对油气的吸附和解吸,油气回收率在98%以上,膜分离法回收油气的原理主要是溶解扩散原理,利用膜对油气和空气的选择性分离,油气回收率在98%以上;氧化法分为催化氧化、蓄热氧化等,催化氧化原理主要是通过高能紫外线使有机物化学键开环和断裂等多种反应,降解转变成二氧化碳、水等低分子化合物。目前油气回收处理工作中大多会使用膜分离法、冷凝法、催化氧化法、吸附法、回收法等方法,但是若仅使用单一的方法很难达到理想的油气回收处理效果,化工企业需有机结合各种方法,在充分发挥优势的情况下弥补不足[5]。针对该化工厂内七号罐区的尾气处理实际情况,在充分考虑重污油罐区物料入罐温度、扫线油气所含组分的情况下,以企业发展目标、生产特点、工艺技术为依据,综合决定使用“催化氧化+低温柴油吸收+碱液脱硫+冷凝分液”的方法回收处理重污油罐尾气。

2.2.2 尾气回收处理工艺流程

利用污油管线将焦化装置扫线的重污油运送到重污油冷却器,在循环水的影响下降低其温度,在将其温度控制的80 ℃以下时在输送到重污油罐。当某台重污油罐接收到满足设定高压值条件的油气压力和扫线蒸汽时,将会立即开启空冷器风机、尾气管线开关阀以及油气引风机,抽出重污油罐内的油气和蒸汽,空冷器将会再次对他们进行散热降温处理,之后运输到油气分液罐;当罐顶压力值在设定低压值以下时,将会同时关闭空冷器风机、尾气管线开关阀以及油气引风机,抽气终止[6]。在分液罐罐顶设置了根据压力联锁控制的开关阀,超压开启阀门,经过气相管线输出不凝油气到达尾气处理装置内处理;在分液罐压力低于罐顶设置的压力时,将会关闭开关阀,尾气也不会继续输送向尾管。在重污油罐顶尾气管线上需要加设启动开关阀和压力变送器,并连锁控制空冷器、开关阀、油气引风机、压力信号等。

本次改造的重污油罐尾气处理主要以现有油品罐为其回收处理装置为依托。此套装置使用的是撬装设备和“低温柴油吸收+碱液脱硫、脱硫均催化氧化法”处理技术。通过分析尾气回收装置在工作中的实际情况可知,该套尾气回收处理装置的富裕能力为700 m3·h-1,当3 台污油罐为处理量均为200 m3·h-1时可满足要求。另外,尾气回收装置在前期建设工作中已预留接头,现场根据规范要求连接预留尾气总管和新增尾气支管即可,从而有效回收与处理重污油罐尾气[7]。

2.2.3 工艺设备技术改造

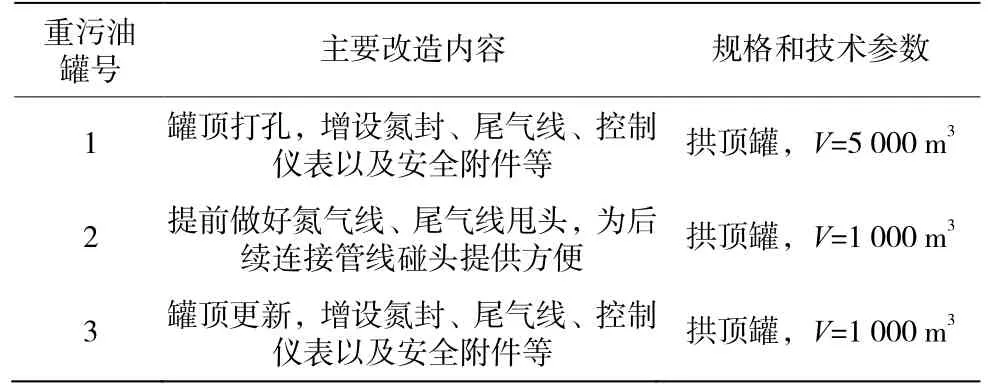

1)重污油罐改造方案。在每台重污油储罐中都增设了氮封系统、罐顶引出尾气管道以及紧急泄压人孔、呼吸阀、阻火器等安全装置,并且使用了雷达液位计替代了原本的钢带液位计,在新增的罐顶尾气管道上安装了启动开关阀和压力变送器,借此有效检测储罐油气液位以及压力等情况,能够为仪表连锁控制和长距离传送信号提供方便。改造重污油罐实际情况如表1 所示。

表1 改造重污油罐实际情况

2)合理选择新增设备类型。想要将装置降低扫线过程中进罐蒸汽和污油的温度,在相关介质进入罐前应使用1 台重污油冷却器进行处理,在生产循环水的作用下降低温度,保证进入污油罐内的蒸汽和污油约80 ℃温度,保证相关介质的温度始终处于设计温度范围内。因为重污油的沸点较高,且存在较小挥发性,在罐顶尾气中大部分为扫线蒸汽,同时存在少量油气,在原有基础上加设1 套油气冷凝分液措施,其主要作用就是完成油气和蒸汽的冷凝与分液处理,之后向尾气处理装置中输送不凝油气,经过污油泵重新将凝液污油输送到重污油罐[8]。表2 为主要的新增设备。

表2 主要新增设备

3)增设储罐安全附件。第一,阻火器。选择阻爆轰型、管端、保证其拥有2 h 以上耐烧时间。使用的阻火器必须具有阻火试验测试详细数据和相关部门的认定证书[9]。为了降低相关设备维修难度,优先选择能够拆卸的阻火元件,即使在使用过程中出现了堵塞情况,也能直接通过拆卸进行更换和清洗。第二,呼吸阀。选择全天候防冻阻火型单吸阀和单呼阀,在确定呼吸量参数时应以相关流量要求为依据,根据储罐设计压力梯级明确管径和压力值,必须控制低于10%的超压比值、85%以上回座压力定压值,借助API2000 标准确定泄漏量和执行相关试验。第三,紧急泄压人孔:出于避免储罐产生超压紧急情况的目的,所有储罐顶都应设置紧急泄压人孔,当出现比设计限值更高的压力时,其能够实时完成罐内压力泄放。在实际操作中,化工企业应在充分考虑储罐设计承压能力和容积的情况下确定紧急泄压人孔的公称直径、呼出压力以及最大流量。第四,安全阀。在各种压力容器特种设备中安全阀扮演着重要角色,其可以为设备安全运行提供有效保障[10]。在新增的分液罐中配备了安全阀,当出现超出设定泄放压力的罐内压力时,安全阀能够实时进行动作,确保不会由于分液罐压力过高而发生安全事故。

2.2.4 加设储罐氮封系统

该厂3 台重污油罐硫化物含量均处于较高水平,且并不存在氮封系统,在此次技术改造中加设氮封设施也属于非常重要的内容。增加氮封后在大多情况下罐内能够保持100~200 Pa 压力,当压力达到500 Pa 以上时,氮封阀将关闭,氮气供应也将终止;当压力处于200 Pa 以内时,氮封阀开启,氮气将输送到罐内。

2.2.5 系统压力控制方案

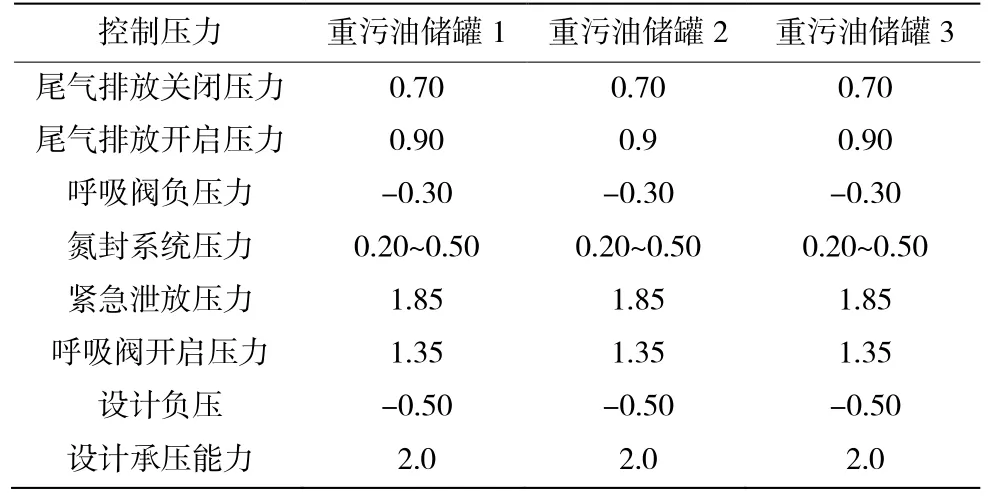

在充分考虑各方面实际情况后,最终确定了如表3 所示的系统压力控制方案。

表3 系统压力控制方案 kPa

3 结语

综上所述,尾气治理技术改造在运行过程中具有非常重要的作用。在完成施工工作后,试运行了该重污油罐尾气回收系统,证明其可满足各项工艺指标,尾气在经过处理后可达到排放要求,具有良好的经济效益和社会效益。