某型和谐号动车组高级修周期延长后性能状态跟踪

钱小磊,李志国,王靖,蔡两,张启航

(1 北京纵横机电科技有限公司,北京 100094;2 中车唐山机车车辆有限公司,河北唐山 063035;3 中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081)

国外高铁列车开行较早的国家基于多年运用检修经验的积累,通过持续开展修程修制优化,在动车组检修周期延长、检修方式优化等方面取得了显著成效,如德国铁路公司(DB,Deutsche Bahn AG)将ICE3 型动车组IS100、IS600、IS700 级检修周期间隔由初期的4 000 km、120 万km、240 万km分别延长至8 000 km、165 万km 和330 万km,动车组可用性得到大幅提升[1]。与世界先进水平相比,我国动车组整车和部件检修仍部分存在检修周期间隔偏低、全寿命周期内检修频次偏高,检修项目和标准制定存在过度检修的问题[2]。近年来,我国动车组也开展了动车组检修周期延长、检修方式优化等方面的探索,选取了一定数量的动车组进行实车试验验证,通过对验证车组检修周期延长期间和延长进入高级修后的性能状态进行跟踪,搜集相关数据,进行技术分析和评估,获得了宝贵的试验数据和相应的验证结论。

1 技术路线

借鉴以可靠性为中心的维修理论(RCM,Reliability Centered Maintenance)在决策、失效模式及影响分析、风险评估等方面的方法和既有动车组修程修制优化实践经验[3-5],文献[6]提出了动车组高级修周期延长可行性分析及验证方法。通过对动车组各部件检修内容、检修方式进行梳理划分,分析部件故障增加或性能劣化趋势与运用时间或里程的相关性,评估部件本身和检修周期延长导致的失效模式、产生的影响,结合车载监控、地面监测、一二级修和应急处理等方面的应对措施,评估各部件检修周期延长的可行性,对于评估可行需跟踪的部件,制定跟踪验证方案,如图1 所示。

图1 动车组高级修周期延长可行性分析技术路线

2 跟踪验证方案

以某型和谐号动车组高级修周期间隔上限由132 万km 延长至145 万km(时间周期间隔维持3 年不变)为例,经可行性分析和评估,需对转向架、制动系统和牵引系统的轴箱轴承、齿轮箱、联轴节、油压减振器、轴箱定位节点及转向架主要橡胶件、高度阀、天线梁及辅助安装装置、主供风单元、制动控制装置、防滑排风阀、牵引电机、受电弓共12项部件开展延长运用和高级修期间的跟踪验证。具体跟踪验证方案如下:

(1)轴箱轴承:监控轴承运行温度,运用中定期通过轨边声学诊断系统(TADS,Trackside Acoustic Detection System)检测轴承状态,结合空心轴探伤检查轴承有无润滑脂泄漏;高级修常规分解检查,抽样进行精密调查和润滑脂检验。

(2)齿轮箱:监控齿轮箱轴承运行温度,结合运用修检查齿轮箱渗油状态、润滑油颜色;齿轮箱轴承常规分解检查,抽样精密调查。

(3)联轴节:粘贴温度试纸,记录联轴节运行温度,结合二级修对联轴节进行转动检查;高级修分解检查,进行关键尺寸测量和润滑脂(油)检验。

(4)油压减振器:结合运用修检查油压减振器状态;高级修分解修或更新之前进行性能检测,分解修后检测减振器内部关键零部件状态。

(5)轴箱定位节点及转向架主要橡胶件:结合运用修检查节点及橡胶件状态;高级修进行节点及橡胶件状态检查和性能测试。

(6)高度阀:结合运用修检查高度阀状态;高级修分解前性能测试,分解后评估内部零部件状态。

(7)天线梁/辅助安装装置:结合运用修对关键焊缝目视检查;高级修对关键焊缝脱漆探伤检查。

(8)主供风单元:结合M1 修排油作业检测主空压机百小时排油量。

(9)~(10)制动控制装置、防滑排风阀:跟踪统计运用故障数据;高级修分解检修时评估内部零部件状态。

(11)牵引电机:监控电机轴承运行温度;高级修对电机轴承分解检查,抽样进行精密调查、油脂检验、理化性能检验。

(12)受电弓:跟踪统计运用故障数据;高级修进行受电弓弹簧盒压缩性能测试和下拉杆轴承精密检查。

上述12 项部件延长运用和高级修期间的跟踪验证项目见表1。

3 延长验证结果

选取某型和谐号动车组开展高级修周期上限由132 万km 延长到145 万km(时间周期不变)的试验验证,按照跟踪方案对表1 中的12 项部件进行运用和高级修跟踪,累计验证188 列/217 标准组(每8 辆为1 标准组),得到了延长运用期间和延长入修后的跟踪统计结果。

3.1 延长运用期间状态及故障

3.1.1 整车故障率

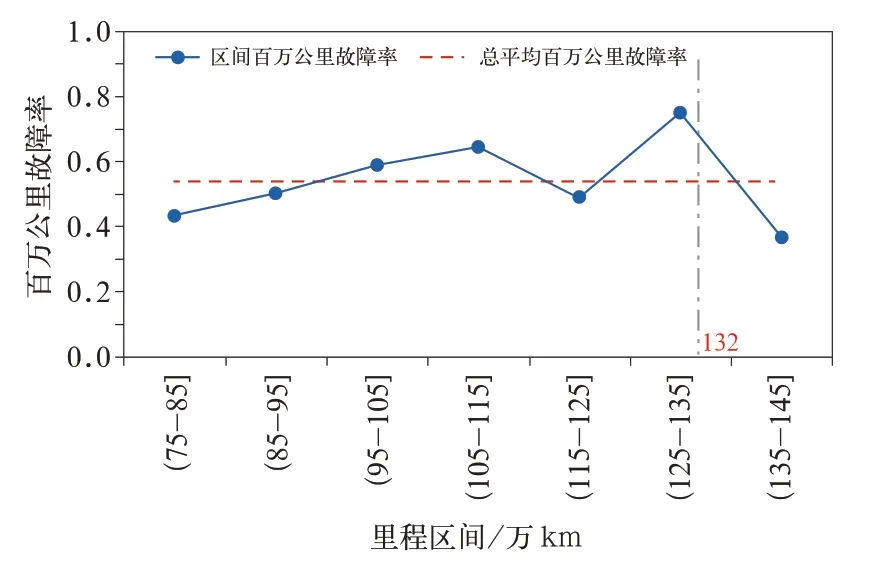

统计检修周期延长验证车组距上次高级修75万km后,75 万~85 万km、85 万~95 万km、95 万~105 万km、105 万~115 万km、115 万~125 万km、125 万~135 万km、135 万~145 万km 共7 个区间 段的百万公里故障件数与故障率,如图2 所示。结果表明,验证车组在延长区间的百万公里故障率出现了一定波动,在125 万~135 万km 区间段有所上升,到135 万~145 万km 区间段又呈下降趋势,但整体故障率水平与延长前基本相当,未发生因检修周期延长导致的故障率明显上升的情况。

图2 高级修周期延长前后百万公里故障率

3.1.2 部件状态及故障

(1)转向架

按照跟踪方案,转向架共选取轴箱轴承、齿轮箱、联轴节、油压减振器、轴箱定位节点及转向架主要橡胶件、高度阀、天线梁/辅助安装装置等7 项部件进行跟踪。跟踪结果表明,217 组验证车组在里程延长区间(上次高级修后132 万~145 万km 期间),某型轴箱轴承共发生2 起轴温温差报警、8 起TADS 报警故障(轴承分解后均存在滚道面剥离),其余运行状态下轴箱轴承最高绝对温度均低于90 ℃(预警温度120 ℃、报警温度140 ℃),同轴的轴承最大温差均低于20 ℃。在里程延长区间,所有验证车组的齿轮箱轴承温度最高峰值均在100 ℃以下,绝大部分运行状态下在40~85 ℃之间;验证车组齿轮箱润滑油的化验结果显示,黏度、水分、PQ 指数、酸值、铁含量、铜含量等指标均符合标准要求。联轴节、油压减振器、轴箱定位节点及转向架主要橡胶件、高度阀、天线梁/辅助安装装置等5 项部件在里程延长区间运用状态正常,未出现异常情况。

(2)制动系统

按照跟踪方案,制动系统选取主供风单元、制动控制装置、防滑排风阀共3 项部件进行跟踪。跟踪结果表明,217 组验证车组在里程延长区间(上次高级修后132 万~145 万km 期间),主供风单元排油量检测共发现3 列/6 组验证车组的8 台主空压机百小时排油量超标,分析导致超标的原因为空压机加入润滑油过量。制动控制装置和防滑排风阀在里程延长区间均未发生故障或异常状况。

(3)牵引系统

按照跟踪方案,牵引系统选取牵引电机、受电弓共2 项部件进行跟踪。跟踪结果表明,217 组验证车组在里程延长区间(上次高级修后132 万~145万km 期间),牵引电机共发生8 起驱动端轴承超温报警故障,均为头车牵引电机的3 轴或4轴,非延长车组也存在此故障,原因与长期负载分配不均有关,已采取整治措施;其余运行状态下的牵引电机轴承温度均在正常范围内,未表现出随检修周期延长的上升趋势。受电弓在里程延长区间均未发生运用故障或异常状况。

3.2 延长入修后性能及状态

3.2.1 转向架

(1)轴箱轴承

验证车组检修周期延长进入高级修后,轴箱轴承常规分解检查、精密调查和润滑脂检验结果表明:145 万km 分解检修轴承的报废率与132 万km分解检修轴承相当;服役277 万km 轴箱轴承的内部零件未见异常磨耗,硬度符合标准,显微组织无异常,与服役240 万km 轴箱轴承相比,轴承剩余油脂量无明显差异,唯一有所不同的是油脂中Fe 含量有所增加,应与里程周期延长有一定关联,铁含量超标轴承拆解后各部件外观未见损伤,如继续服役存在磨损加速的风险。

(2)齿轮箱

除油位观察窗、传感器及紧固件等个别偶发故障外,验证车组齿轮箱分解检修过程中,齿轮箱轴承未见异常损伤;研究性分解检查结果表明,齿轮箱轴承内部各零件尺寸正常,套圈、滚子硬度未见异常,轴承工作面及心部显微组织均无异常。

(3)联轴节

验证车组进入高级修后,联轴节分解检查、关键尺寸测量、油脂化验的结果表明,各零部件外观无异常损伤,鼓形齿公法线尺寸均正常,检修周期延长发现部分联轴节油脂变黑,油脂中Fe 含量及PQ 指数偏高,如图3 所示。

图3 联轴节颜色发黑油脂、Fe 含量、PQ 指数

(4)油压减振器

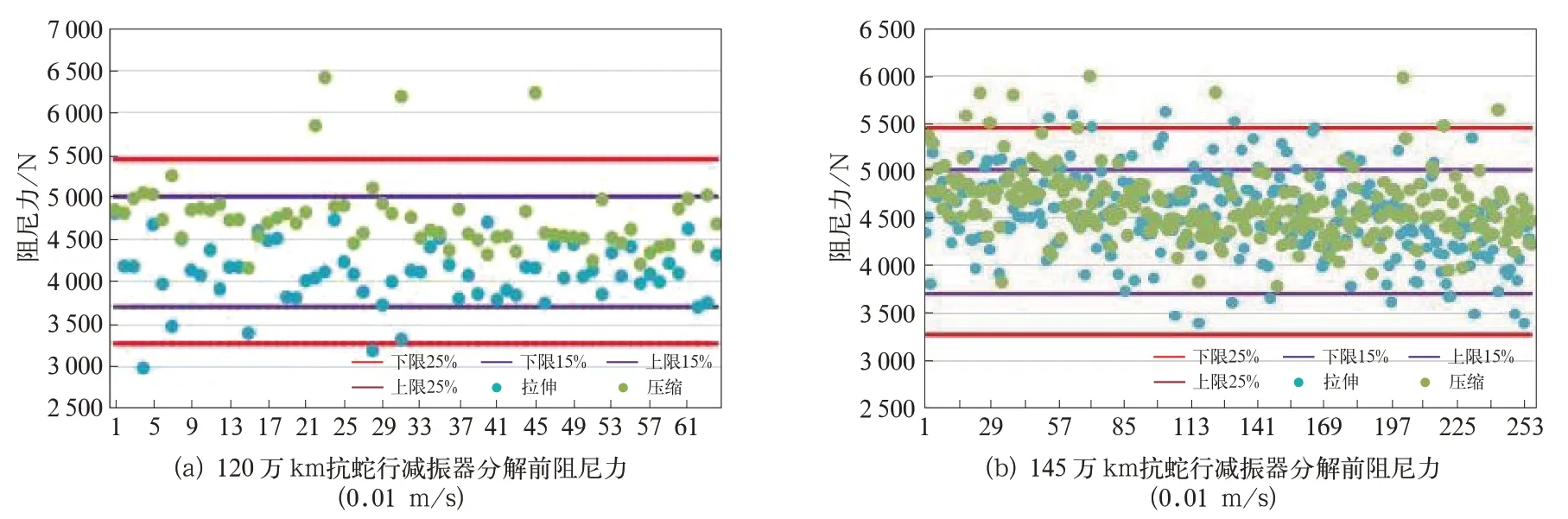

高级修后分别运用120 万km 和145 万km的油压减振器的阻尼力对比发现,检修周期延长至145万km后,抗蛇行减振器的阻尼力超限比例略有增加,如图4 所示,其余类型减振器(一系垂向、二系垂向、二系横向、电机减振器)的阻尼力超限比例与检修周期延长前相比无明显差异。此外,验证车组进入高级修后,减振器示功图基本正常,液压油的黏度、酸值未现明显变化,油封直径、阀弹簧的自由高度和刚度均在极限使用范围内。实际抽检的运用145 万km 抗蛇行减振器样本相对较多。

图4 运用120 万km 与145 万km 抗蛇行减振器阻尼力对比

(5)轴箱定位节点及转向架主要橡胶件

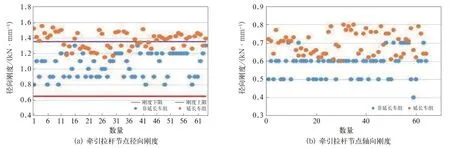

验证车组轴箱定位节点、叠层弹簧、横向缓冲器、抗侧滚扭杆衬套、板簧节点、牵引拉杆节点、中心销套等转向架主要橡胶件的检修偶换率较非延长车组无明显差异,橡胶节点刚度较非延长车组均出现不同程度增大(如图5 所示,验证车组牵引拉杆节点的刚度较非延长车组偏大),是橡胶老化引起硬化后造成的,未对车组运行造成影响。

图5 延长车组与非延长车组牵引拉杆节点刚度对比

(6)高度阀

验证车组高度阀气密性、流量特性曲线、死区范围测试结果存在轻微超限,是阀内零部件磨损及老化造成。阀内部驱动轴超差有所升高,阀头存在老化现象。与非延长车组相比,高度阀整体性能状态未见明显衰退。

(7)天线梁/辅助安装装置

验证车组天线梁/辅助安装装置检修状态正常,抽检的天线梁/辅助安装装置探伤未出现疲劳裂纹。

3.2.2 制动系统

按照跟踪方案,制动系统选取主供风单元、制动控制装置、防滑排风阀共3 项部件进行跟踪。验证车组主供风单元高级修分解检修时,对内部零部件进行状态评估发现,部分温度继电器动作范围超限,但超限范围较小,对主供风单元基本无影响;制动控制装置内紧急制动电磁阀、中继阀等关键零部件的外观状态、性能测试结果良好,与非延长车组相比未见异常;防滑排风阀检修状态良好,性能测试结果正常。

3.2.3 牵引系统

按照跟踪方案,牵引系统选取牵引电机、受电弓共2 项部件进行跟踪。验证车组牵引电机轴承常规性分解检查、研究性分解检查、油脂化验的结果表明,轴承存在一定比例的剥离故障,润滑脂状态总体良好,头车(1 车和8车,或1 车和16 车)的3、4 轴电机轴承位油脂中Fe、Cu 元素含量偏高,原因与电机轴承发生磨损、剥落、电蚀等相关。验证车组受电弓主体结构良好,各部件功能正常,与非延长车组相比,约21.9%的弹簧盒在施加较大接触力时(加18 kg 重物)出现压缩量超标;下拉杆轴承状态稍差;风管和气囊裂纹情况较多,裂纹处未发现漏气,功能正常。

4 结论

某型和谐号动车组高级修周期上限由132 万km延长到145 万km的跟踪验证结果表明,检修周期延长后,验证车组整体运行状态平稳,整体故障率水平与延长前基本相当。各跟踪部件延长运用期间总体状态良好,出现的个别轴箱轴承温差报警、主空压机排油量超标情况,为偶发故障或非产品原因故障。各跟踪部件延长进入高级修后的性能和状态基本良好,同时也出现了因检修周期延长导致的性能或状态变化,如轴承、联轴节油脂金属含量增加,抗蛇行减振器阻尼力超限比例增多,转向架橡胶节点刚度增大等,上述性能或状态变化未对部件功能造成影响。和谐号整车高级修周期上限由132 万km 延长至145 万km,经验证基本可行。