基于PSO-Fuzzy PID 的重载无人叉车液压马达同步控制策略

孙丙宇,申 轩,郑长勇

(1.安徽建筑大学 电子与信息工程学院,安徽 合肥 230601;2.中国科学院 合肥物质科学研究院,安徽 合肥 230031)

无人叉车作为一种轮式机器人[1],在现代物流行业和仓储产业中广泛用于货物运输和搬运[2],但在特殊环境中时,如需一次性搬运过多货物以节省运输成本和时间,或者需要搬运重型器械,普通无人叉车则不再适用,需要重载无人叉车解决重载情况下货物搬运的问题。

比例积分微分(PID)控制器应用广泛,但是准确度和响应速度都还需要加强。向PID 控制器加入模糊控制器,可实现模糊PID 控制、实时调整参数,且动态响应速度快,准确率也有很大提升[3]。但由于模糊规则中的专家经验不一定适合重载无人叉车控制系统,因此需要优化模糊规则和隶属度函数,进一步提高系统控制效果。Aslam 等设计了一种模糊滑模控制算法[4],农业车辆在运行时,土壤对车轮的阻力很大,该算法可以有效抵消此阻力,消除了传统控制算法中的超调现象。但仿真实验表明,该方法在速度快时效果不佳。Erkan 设计了一种快速分布非线性模型预测控制算法[5],拖拉机挂车在运行时需要进行轨迹跟踪,在此算法的作用下,拖拉机挂车的控制误差大大减小。王华帅等[6]针对重型机械行驶过程中前后车辆不同步的问题,总结此驱动系统自身原因和控制策略缺点,提出一种采用前后车驱动力协调的控制策略。穆太青等[7]提出了液压马达泵的新概念,将永磁同步电机的转子作为液压泵的缸体,以实现液压泵和电机的高度集成,并将模糊理论引入速度控制器中,实时获取最佳PID 参数。以上控制方法虽控制性好,但是与所用系统的融合度不高,且对精度问题的研究不够透彻,偏差较大。

综上,本文提出一种基于粒子群优化的模糊PID 控制方法,实现重载无人叉车液压马达同步控制,以最大程度降低液压系统的同步偏差。

1 重载无人叉车液压马达同步控制

1.1 数学模型

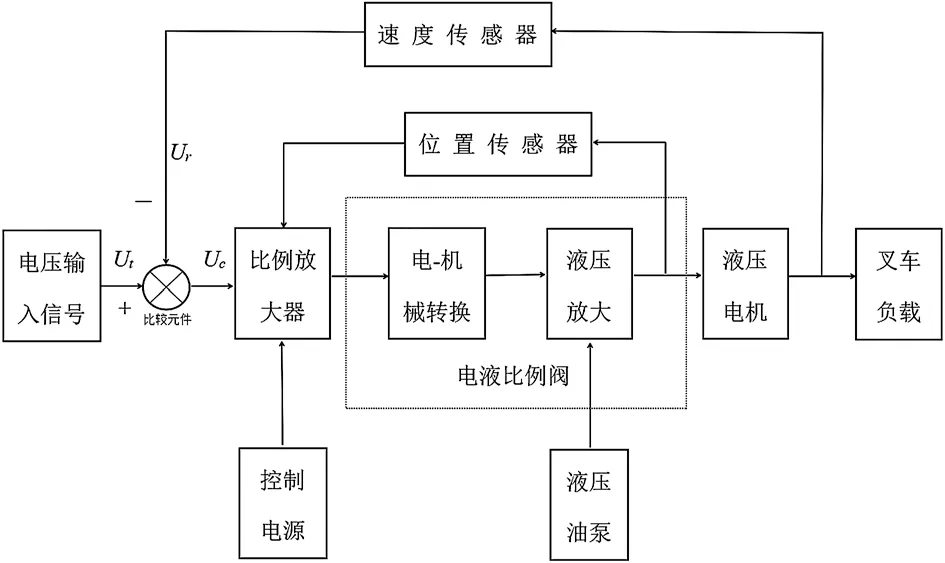

电液比例控制阀可传输电信号,因此能够用以进行远距离控制。在控制液压系统中,由于电液比例控制阀能够连续均匀地调节液压系统的压力和流量,因此能够调节执行部分的位移和转速,从而降低了压力和流量随时变化受到的冲击,使控制系统更加平稳[8]。本文中,通过电液比例控制阀控制重载叉车中的液压马达,控制阀则由电-机械转换和液压放大两部分组成。该系统的同步控制原理图如图1 所示,其中Ut为电压输入信号,Ur为反馈电压信号,Uc为比较后输出的电压信号。

图1 电液比例阀控液压马达同步控制原理图Fig.1 Schematic diagram of electro-hydraulic proportional valve-controlled hydraulic motor synchronous control

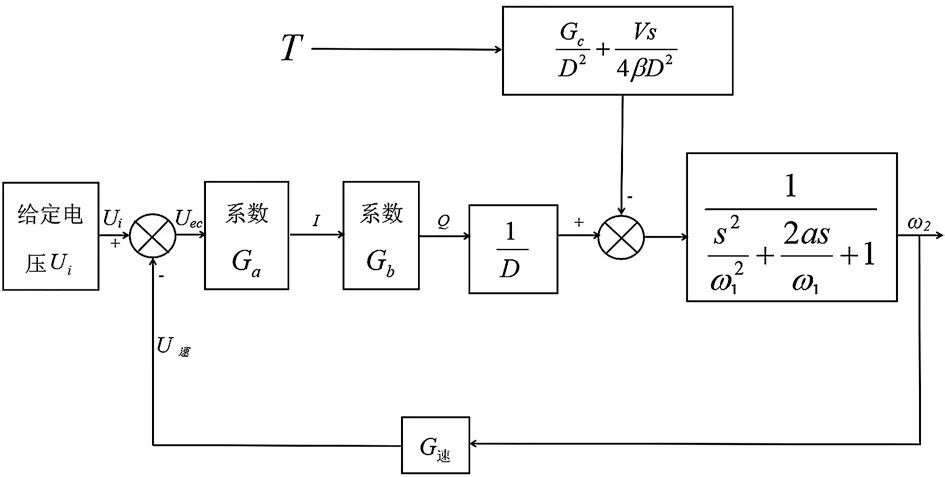

对各元件建模,通过函数关系确定系统传递函数,图2 为该系统传递函数图。

图2 电液比例阀控液压马达同步控制系统传递函数图Fig.2 Transfer function diagram of electro-hydraulic proportional valve-controlled hydraulic motor synchronous control system

忽略摩擦阻尼,ω1为额定输出频率,ω2为液压马达的角速度,Ga为放大器的调整系数,Gb表示为比例控制阀的系数,Gc表示为压力系数,G速为速度传感器的调整系数,D为液压马达弧度排量,a为阻尼系数,I为电流输出,Q为稳定后某位置周围的流量,V为液压马达和比例阀腔空间中连接管道的容积,T为重载叉车负载对马达轴的力矩,β为重载叉车运行时液压油的实际弹性模量。

现给定输入电压Ui、速度传感器反馈电压U速、偏差电压Uec。系统运行时,重载无人叉车的运行要由反馈电压进行实现,反馈电压与偏差电压之比,即重载无人叉车液压马达系统的开环传递函数见式(1)。

式中,G为同步控制策略的开环增益,公式为:

1.2 重载无人叉车运行特征值

PID 控制的基本思想是不断调整P、I、D三个参数,以获得最优值,用最优值来实现液压马达的同步控制[9]。

叉车行进时会产生实时变化的转角θ,其表达式见式(2),其中Δd为液压马达同步控制的位置偏差,ΔΠ为液压马达同步控制的角度偏差,KP0、KI0、KD0为速度控制参数;KP0*、KI0*、KD0*为角度控制参数,Δdn为实时误差。

将Δd、ΔΠ的偏差总和作为特征评价函数的一部分。由于重载特性,叉车在启停以及转向时,马达转速会受到惯性产生较大扰动,从而使得转速超调量较大。为了缩小差距,优化控制效果,将转角的平方也作为评价函数的一部分,在原有的基础上改进特征函数。特征评价函数表达见式(3)。

式(3)中,T0为时间,具有时变性,可控制转速,a1、a2、a3、a4为特征评价函数分总量间的系数,在理想状态下,分母中的ΔDi、Δui为位置、角度的偏差结果,ΔKi为转角输出结果。

通过特征值M的取值判断该控制效果的优劣,当M<0 时,马达控制效果很差、偏差大,很多参数都需要修改调整;当0

1.3 重载无人叉车液压马达同步控制方法

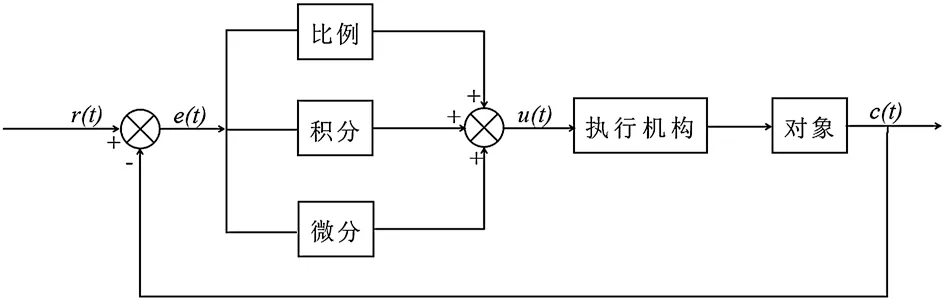

1.3.1 PID 方法

传统PID 闭环控制原理图即如图3 所示,因其结构简单、稳定性高的优点广泛应用于工业控制中,但是遇到时变非线性系统时,PID 参数时刻会改变,常规PID 控制器不会有很好的控制效果。

图3 PID 控制原理图Fig.3 PID control schematic diagram

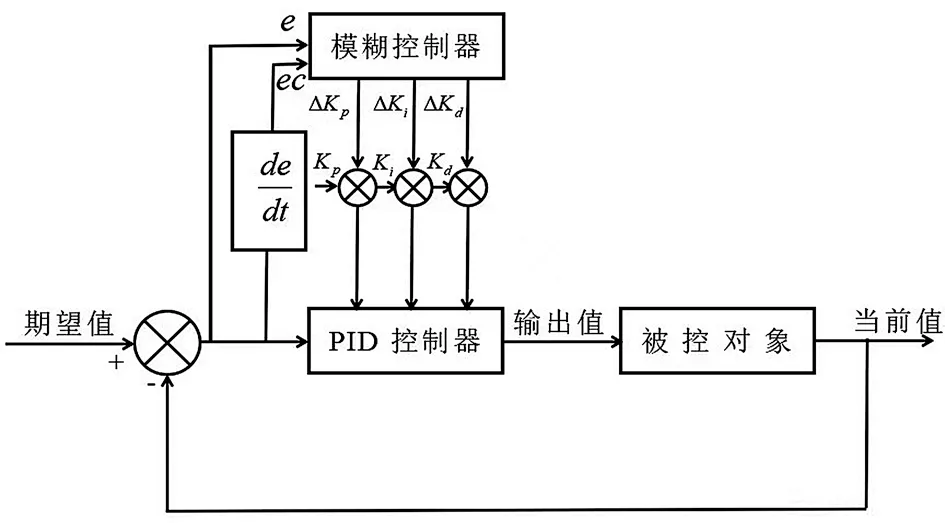

1.3.2 模糊PID 方法

模糊PID 控制适用于要时刻调参的系统,引用模糊理论,根据知识库进行模糊推理,再经过解模糊,可实时调整PID 参数,有效解决传统PID 方法的弊端[10-11]。模糊PID闭环控制原理图如图4所示。模糊PID 控制包括模糊化、模糊规则的确定和解模糊[12-14]。

图4 模糊PID 控制原理图Fig.4 Schematic diagram of fuzzy PID control

①模糊化

设定输入e、ec的输入范围为[-3,3],模糊论域都为[-3,3],量化因子为1,ΔKp、ΔKi、ΔKd、、模糊论域为[-3,3],输出论域为[-6.6],比例因子为2。设计e、ec、ΔKp、ΔKi、ΔKd、、的模糊集合都为{NB,NM,NS,ZO,PS,PM,PB}。将e、ec、ΔKp、ΔKi、ΔKd的隶属度函数都设置为三角形函数,表达式见式(4),考虑到液压马达比例系统误差较大时控制灵敏度高,选取Z 函数作为三个输出NB 的隶属度函数,S函数作为三个输出PB 时的隶属度函数。其表达式见式(5)、式(6)。

②确定模糊规则

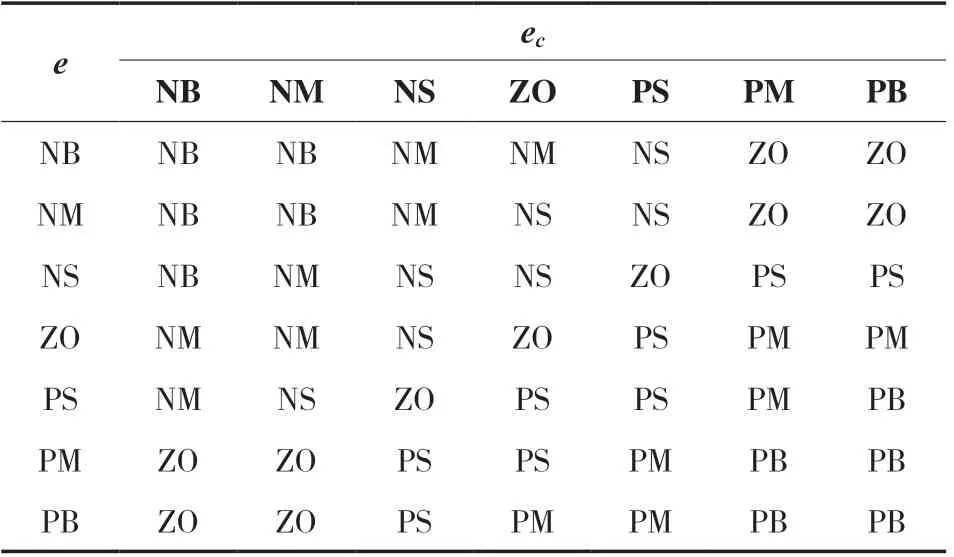

接着设计模糊规则,共设计49 条模糊规则,用if..and..then 的形式写入MATLAB/fuzzy 模块中。表1 为部分模糊规则表。

表1 Ki 模糊规则Tab.1 Ki fuzzy rule

③解模糊

得到模糊集合、模糊关系函数和模糊控制量后可进行解模糊,使用式(7)重心法获得模糊控制量。

Δkp、Δki、Δkd是经过模糊化、模糊推理、解模糊后的系数,kij是其相对的输入,kij的取值可在矩阵的i行j列查出,输出为Δk,模糊PID 输入e、ec,相对的隶属度分别表示为ke、kec。

经过以上步骤,可得调参公式见式(8)。

经过参数调整,系统输出的速度PID 参数表示为KP、KI、KD,角度PID 参数表示为KP*、KI*、KD*。

模糊PID 方法可实时调参,提高控制系统性能[15],但是过于依赖模糊推理中的专家经验,在重载无人叉车的使用场景中,有许多干扰因素,控制精度和抗干扰能力都有待提升。

1.3.3 基于粒子群优化的模糊PID 方法

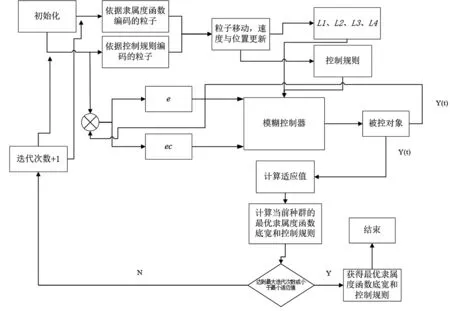

隶属度函数和模糊规则是模糊化的重要组成部分之一,利用基于粒子群(PSO)优化算法的隶属度函数和模糊规则表,实现隶属度函数和模糊规则表的在线调整,使其在不同条件下为系统提供最优的控制参数[16]。基于粒子群优化算法的模糊控制方法的完整设计流程如图5。其中L1、L2、L3、L4 分别为PB、NB,PM、NM,PS、NS,ZO 的隶属度函数底部宽度。

图5 基于粒子群优化算法的模糊控制方法的完整流程图Fig.5 Complete flow chart of fuzzy control method based on particle swarm optimization algorithm

2 实验过程

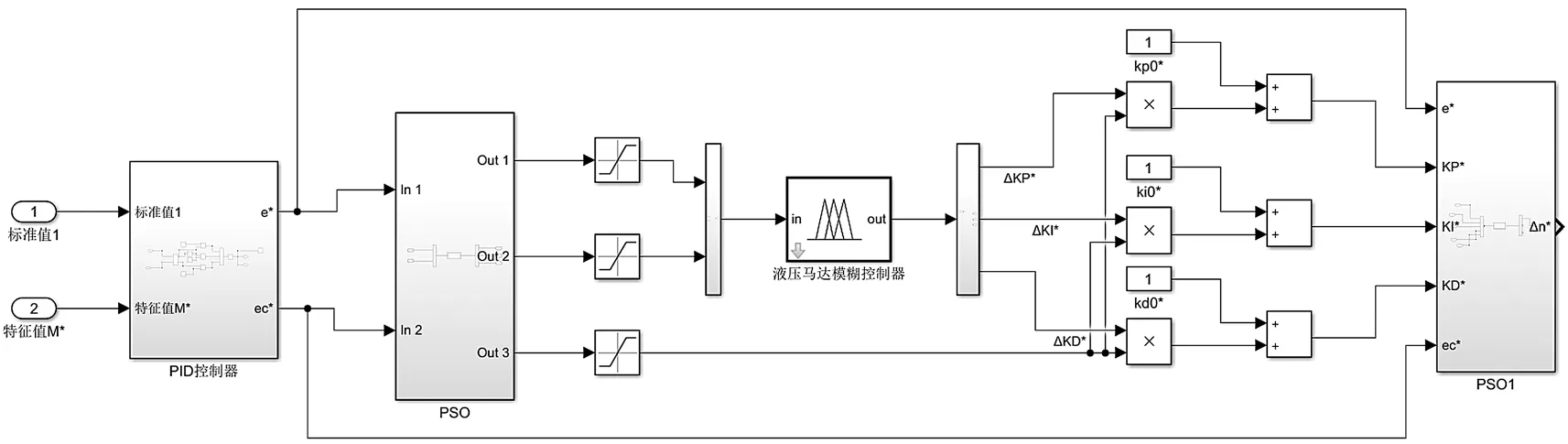

将PID 方法、模糊PID 方法和基于粒子群优化的模糊PID 控制(PSO-Fuzzy PID)方法用于重载无人叉车液压马达同步控制系统中,用MATLAB进行仿真实验,模拟重载叉车工作情况,分析PSOFuzzy PID 控制方法的同步控制性能。图6 为液压马达PSO-Fuzzy PID 控制器仿真模型。

图6 液压马达基于粒子群优化的模糊PID 控制器仿真模型Fig.6 Simulation model of PSO-Fuzzy PID controller for hydraulic motor

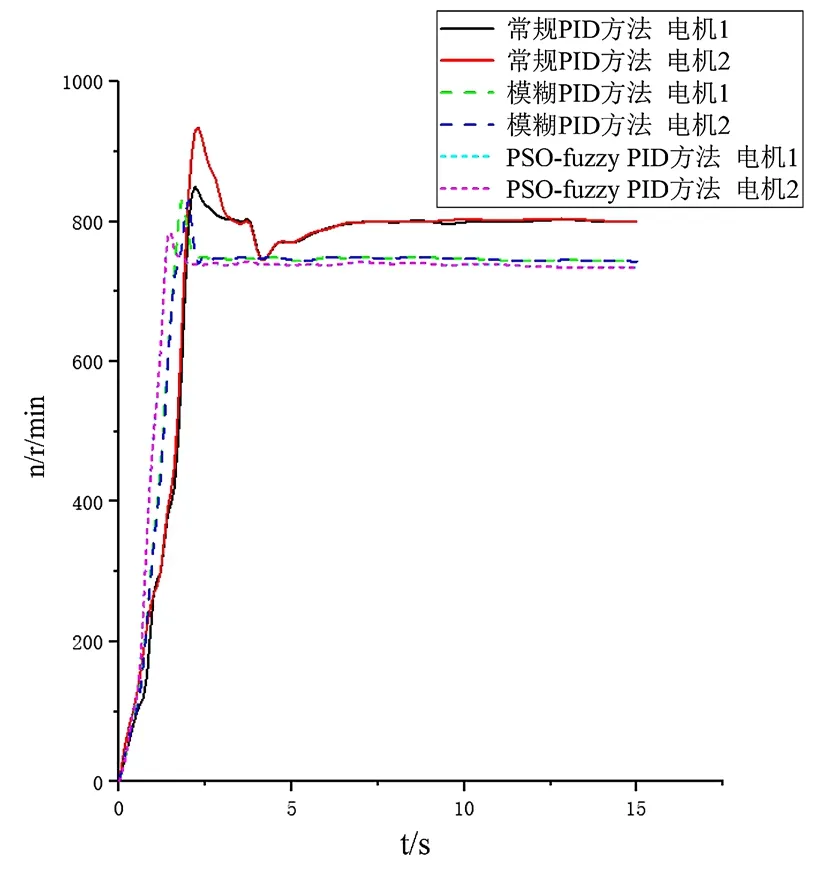

由于叉车应用实际环境路面多石子、灰尘,因此设定此系统中a=0.35,给定不同负载值T1=60,T2=40,用PSO-Fuzzy PID 方法、模糊PID 方法和常规PID 法控制,绘制实验图,实验对比结果如图7所示。

图7 不同负载下三种方法的实验结果对比Fig.7 Comparison of experimental results of three methods under different loads

分析图7 判断控制效果的优劣:在常规PID 控制方法下,在前2.5 s 内响应曲线抖动剧烈,两不同负载马达速度也有很大差异,没法同步,6 s 后才可实现同步控制;在模糊PID 方法控制下,经过3 s 曲线才趋于稳定;运用PSO-Fuzzy PID 控制方法后,经过2 s 后曲线即趋于稳定,达到了同步控制,微调量很小。此实验表明,加入粒子群优化的算法更好。

为了更好验证本文方法的可行性,现给定重载叉车不同速度,观察分析不同速度下转速与时间的关系,将重载叉车的速度分别设定为2 km/h、6 km/h和10 km/h,采用PSO-Fuzzy PID 方法与模糊PID方法和常规PID 方法进行液压马达控制,实验对比结果如图8 所示。

图8 不同速度下三种方法的实验结果对比Fig.8 Comparison of experimental results of three methods at different speeds

由图8 看出,重载叉车分别以2 km/h、6 km/h、10 km/h 的不同速度进行移动时,使用PSO-Fuzzy PID 方法,仅仅过了2 s 便达到了稳态;若应用模糊PID 方法,3 s 后才渐渐趋于平稳;若应用常规PID方法,随着时间的增加,转速不断增大,线型基本一致但是抖动大、误差大,微调量很大,且经过较久时间才能趋于稳定,分别经过3.5 s、4.5 s、5.5 s 微调后才慢慢趋于平稳。实验结果表明,在不同速度下,PSO-Fuzzy PID 方法的控制效果均更好。

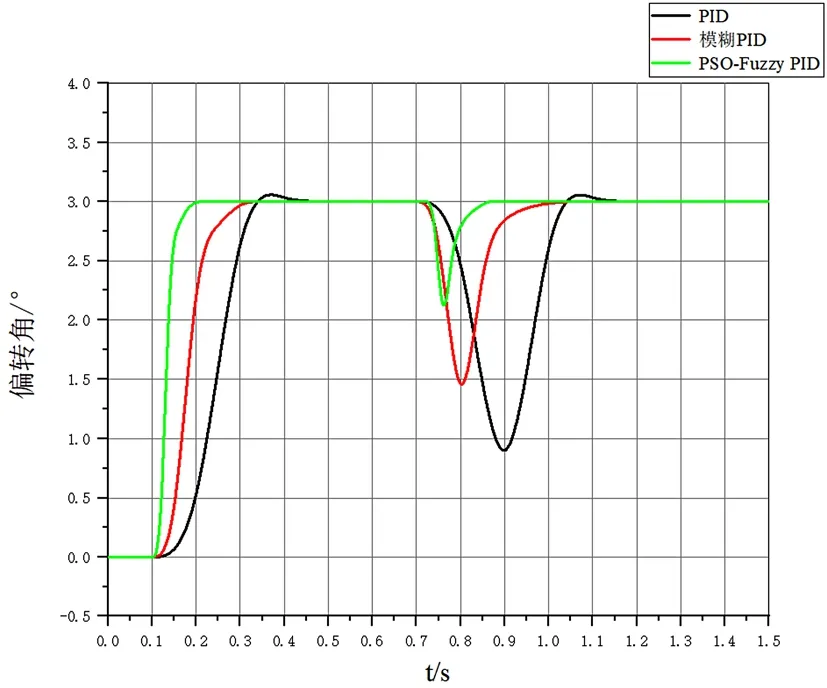

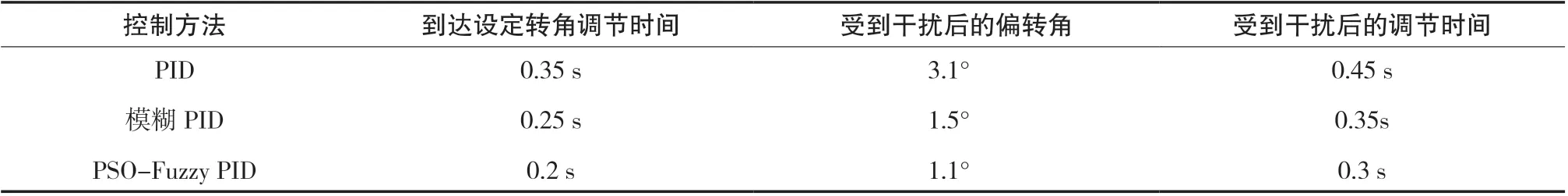

设置两轮转速都为1 000 r/min,初始时转向角定为0°,在0.1 s 时转向角设为3°,0.7 s 时给右轮一负载值作为微小扰动。PID 控制、模糊PID 控制和PSO-Fuzzy PID 控制的仿真曲线对比见图9。

图9 液压马达同步控制三种控制器仿真曲线对比Fig.9 Comparison of simulation curves of three controllers for hydraulic motor synchronous control

仿真数据处理见表2。

表2 液压马达同步控制三种控制方法参数对比Tab.2 Parameter comparison of three control methods for hydraulic motor synchronous control

由仿真对比结果可知,PSO-Fuzzy PID 控制方法和模糊PID 控制方法都消除了PID 控制方法控制产生的超调,PSO-Fuzzy PID 方法较PID 方法调节时间提高了28.5%;对于抗干扰能力,模糊PID方法较PID 方法提高了51.6%;对于调节速度,模糊PID 方法较PID 方法提高了22.2%;PSO-Fuzzy PID 控制方法较模糊PID 控制方法,转向速度提升了20%,抗干扰能力提高了26.7%,调节速度提高了14.3%。

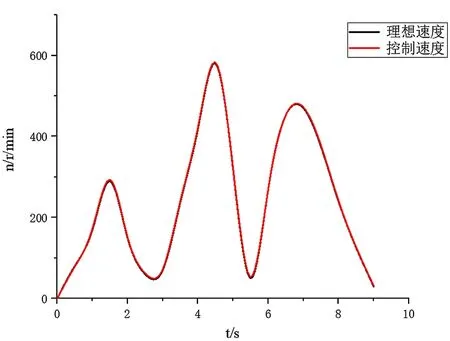

分别给定两个不同的速度信号,让重载叉车由4 km/h 的速度提高至10 km/h,对比转速响应曲线与理想曲线,验证PSO-Fuzzy PID 方法的同步控制性能,实验结果如图10 所示。

图10 PSO-Fuzzy PID 方法控制曲线Fig.10 PSO-Fuzzy PID method control curve

由图10 可知,当系统的速度信号由4 km/h 上升至10 km/h 时,曲线响应先迅速上升,后平缓上升至趋于稳定,曲线平滑且微调量小,与理想曲线基本一致,误差很小,微调后可成功实现液压马达的同步控制。

将PSO-Fuzzy PID 方法应用于重载叉车液压马达同步控制,经过一段时间后,分析重载叉车的运行速度、液压油损、耗电情况等,发现重载叉车的实际运行速度和预期运行速度基本保持一致(图11),且液压油损更低,耗电更少,大大提高重载叉车运行效率、可运行时长,节约了液压油成本,可实现液压马达的长久同步控制。

图11 PSO-Fuzzy PID 方法下的同步控制效果Fig.11 Synchronization control effect under PSO-Fuzzy PID method

3 结语

综上,分别用常规PID 方法、模糊PID 方法和PSO-Fuzzy PID 方法对液压马达同步控制系统进行控制比较,通过几次实验,包括不同负载下的马达转速响应曲线与刹车距离曲线、不同运行速度及速度变化时的马达转速曲线以及叉车长久运行后的油耗量、电耗量来验证本文方法的控制性能。实验结果表明,应用优化算法后,均对重载叉车液压马达同步控制性能有着很大提升,与理想曲线基本一致、误差小、响应曲线光滑、稳健性好、波动低且耗油耗电量都有一定程度的减少,适合重载叉车的长久运行,提高了工作效率和使用寿命。