光伏用聚烯烃封装胶膜的粘接性能研究

刘苗苗,周麒麟,李陶,魏晓勇,阮建成

(1.浙江祥邦科技股份有限公司, 311254;2.浙江大学化学工程与生物工程学院, 310027:杭州)

在“碳达峰、碳中和”目标下,光伏体量呈现爆发式增长,随之而来的光伏电池和组件的技术迭代也在加快。从早期铝背场电池发展到PERC(Passivated Emitter and Rear Cell,钝化发射极背面接触)电池,N 型Topcon(Tunnel Oxide Passivated Contact,隧穿氧化钝化接触)、异质结等新电池,再到以钙钛电池为概念的未来电池技术。所有这些新技术要成功应用到户外发电几十年的光伏组件中,需要解决的最关键的技术难题就是封装材料[1]。

封装胶膜作为光伏组件中的封装材料,其功能主要包括:1)将光伏玻璃、电池片、背板紧密粘接在一起,并在组件生产、存储、安装和使用过程中提供结构支撑和定位电池的作用;2)使电池和玻璃之间达到光耦合,以保证太阳辐射透过率超过90%;3)作为电池和其他元件的物理隔离,保护电池电路不受组件使用环境中不良因素的影响,使得组件在20~30 年甚至更长的使用过程中功率衰减不超过5%;4)保持电池和其他元件间的电气绝缘[2]。

尽管封装胶膜在整个光伏组件成本中占比不足10%,但其性能直接影响光伏组件的可靠性。特别是新型电池技术的快速迭代,对封装胶膜的性能提出了更严苛的要求。传统的封装材料乙烯-醋酸乙烯共聚物(EVA)因其固有缺陷,在光、氧气和湿热环境下容易发生降解老化,导致胶膜脱层、黄变,且产生的醋酸会对电池片造成腐蚀,严重影响组件的功率和寿命,不满足当前N 型电池的封装需求[3]。相较于EVA胶膜,聚烯烃弹性体(POE)胶膜具备更优异的耐老化性、高体阻、低水汽透过率以及抗PID(电势诱导衰减)性能,已经成为N型电池不可替代的封装材料[4]。POE虽然有天然优势,但也不是完全没有问题,其作为非极性高分子材料,与玻璃界面粘接性能差[5],尤其是湿热老化之后,水蒸气会在胶膜和玻璃界面上扩散,胶膜吸水溶胀导致界面处胶膜与玻璃之间的剥离强度减弱甚至脱层[6]。

为了探索POE 胶膜在高温高湿条件下的界面粘接性能,笔者研究了不同类型的助剂,尤其是硅烷偶联剂对POE 封装胶膜与玻璃之间剥离强度的影响,对比了硅烷偶联剂单独添加方式和硅烷接枝方式对剥离强度的影响,同时分析了使用不同硅烷接枝率的POE胶膜粘接性能的差异。

1 实验部分

1.1 实验原料

POE 树脂,ENGAGETM8669(光伏级乙烯-α-烯烃共聚物);叔丁基过氧化碳酸-2-乙基己酯(TBEC);三烯丙基异氰尿酸酯(TAIC);三羟甲基丙烷三丙烯酸酯(TMPTA);硅烷偶联剂,短链乙烯基硅烷(KH-151),长链乙烯基硅烷(KH-570),烷基硅烷(KH-313)。

1.2 样品制备

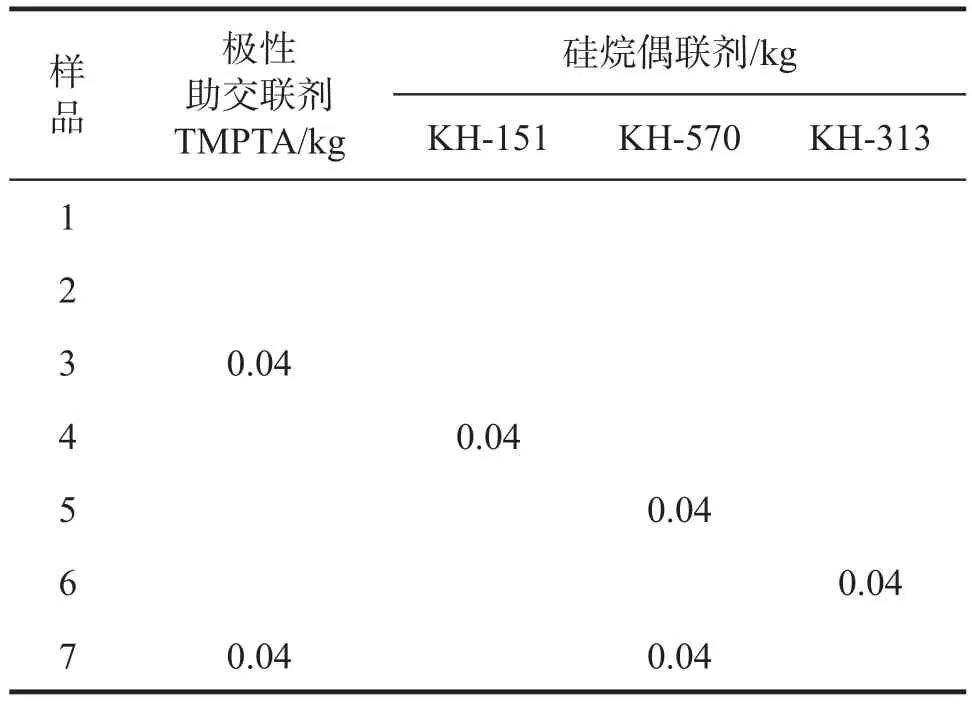

将POE 树脂(10 kg)与助剂在卧式混合机内共混,混合时料温控制在50 ℃,待助剂完全被吸收后密闭静置12 h;再将混合料加入流延挤出机,制备厚度为0.5 mm 的POE 胶膜,用于后续不同测试。样品1 不添加任何助剂,样品2~样品7 添加交联剂TBEC、助交联剂TAIC 均为0.07 kg,POE封装胶膜配方如表1所示。

表1 POE封装胶膜样品Tab 1 Sample of POE packaging adhesive film

1.3 样品测试

1.3.1 剥离强度

按照GB/T 29848—2018 剥离强度试验方法,测试POE胶膜与玻璃之间的剥离强度[7]。

1.3.2 高温蒸煮实验(PCT)

按照GB/T 29848—2018 PCT(温度121 ℃,相对湿度100%)老化性能试验方法操作,48 h 后取出样品进行剥离强度测试。

2 结果与讨论

2.1 界面粘接机理

在分析结果之前需要先了解一下界面粘接的机理,一般界面粘接理论可分为:

1)机械作用力理论。从物理化学观点看,机械作用并不是产生粘接力的原因,而是增加粘接性能的方法,胶黏剂和基材之间的界面粗糙度越大,接触点越多,粘接力就越大。

2)扩散理论。当胶黏剂和基材之间具有相容性时,紧密接触后大分子的布朗运动或链段的摆动会导致相互扩散而产生粘接力。扩散的结果会导致胶黏剂和基材界面的消失和过渡区的产生,因此扩散理论不能解释聚合物材料与金属、玻璃或其他硬体材料粘接的情况。

3)静电理论。当胶黏剂和基材是一种电子接受体-供给体的组合形式时,电子会从供给体(如金属)转移到接受体(如聚合物),在界面区两侧形成了双电层,从而产生静电引力。但静电作用仅存在于能够形成双电层的粘接体系,不适用于胶黏剂和玻璃之间的黏接。

4)润湿理论。为形成良好的粘接,胶黏剂与基材要充分接触,即将气-固界面转换成液-固界面,形成好的润湿接触。当液体胶黏剂不能很好的浸润基材时,空气会留在空隙中而形成弱区,影响粘接。

5)吸附理论。粘接力的主要来源是粘接体系的分子作用力,即范德化引力和氢键力。胶黏剂和基材之间粘接力与吸附力具有某种相同的性质。第一阶段是液体胶黏剂分子借助于布朗运动向被粘物表面扩散,使两界面的极性基团或链节相互靠近。在此过程中,升温、施加接触压力和降低胶黏剂黏度等都有利于布朗运动加强。第二阶段是吸附力的产生。当胶黏剂与基材分子间的距离达到0.5~1 nm时,界面分子之间便产生相互吸引力,使分子间的距离进一步缩短到处于最大稳定状态。

6)化学键理论。该理论认为胶黏剂与基材之间的黏接是由于它们之间形成的共价键提供的,因此化学键的强度比范德华作用力高得多。

从界面粘接机理来分析POE 胶膜与玻璃的粘接性能,扩散理论和静电理论不适用,笔者将从机械作用力理论、润湿理论、吸附理论和化学键理论入手分析[8]。

2.2 交联剂和硅烷偶联剂的影响

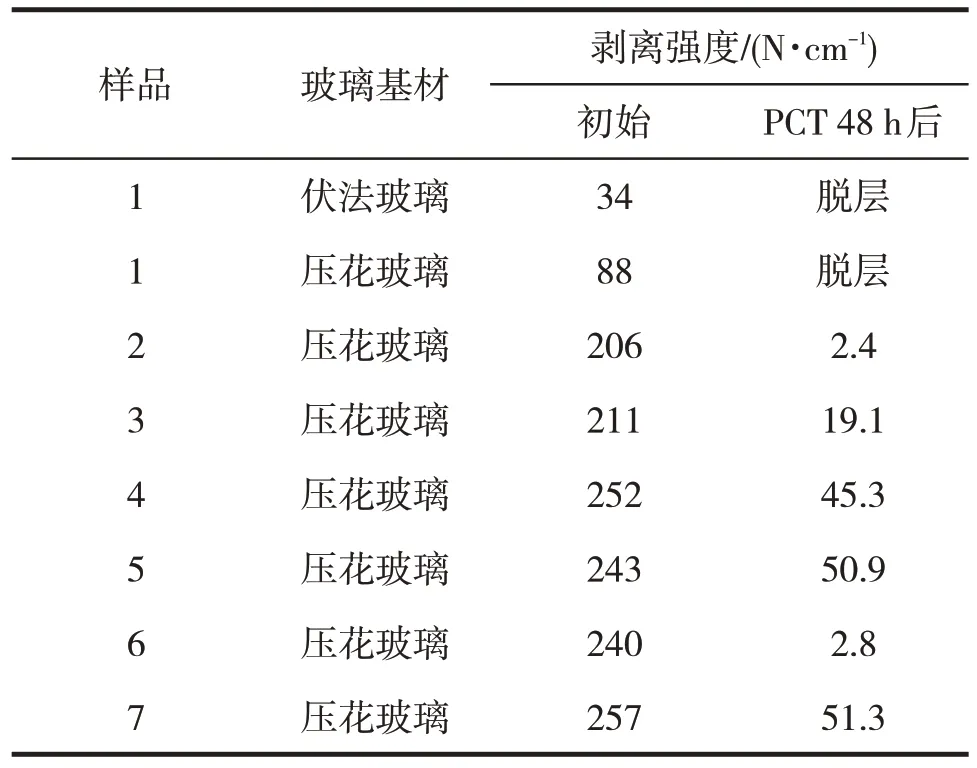

将样品1~样品6 的POE 胶膜按照层压条件(145 ℃,8 min)层压后,进行初始和PCT 48 h老化剥离强度测试。结果如表2所示。

表2 POE样品剥离强度Tab 2 Sample peel strength of POE

由表2 可知,在保持热塑性,熔点只有65 ℃左右,将样品1 分别与伏法玻璃(表面粗糙度0.1 μm)和压花玻璃(表面粗糙度超过1 mm)层压后,进行剥离强度的测试:初始剥离强度,与伏法玻璃的只有34 N/cm,而与压花玻璃可达88 N/cm;PCT 48 h 后的剥离强度,与两种玻璃之间都出现脱层现象。分析原因,与伏法玻璃的初始粘接主要来源于POE 分子与玻璃间的吸附,POE 为非极性分子,与极性的玻璃之间只有极其微弱的分子间作用力,因此粘接力非常弱;而与压花玻璃的粘接力由于玻璃表面的高粗糙度导致接触点变多而剥离强度提高;样品1未发生交联,经受不住PCT老化高温,皆出现胶膜流动脱层的现象。

样品2为加入交联助剂之后的POE胶膜,胶膜与玻璃之间的初始剥离强度有成倍的增加,粘接力提升明显,说明这种粘接力的提升主要来自于交联。分析原因,交联后POE 胶膜的本体强度增加,与玻璃之间的接触不是单一分子链的接触,而是交联的三维网络大分子的接触,导致有效接触面积更大,单位面积分子间作用力得到有效增强而使得初始剥离强度明显提升。而经过PCT 48 h之后,高温促使水蒸气扩散和渗透,胶膜吸水溶胀,本体强度减弱的同时水蒸气在胶膜-玻璃界面形成弱区,导致了粘接强度急剧降低。

由表2还可知,额外添加极性助交联剂的样品3初始剥离强度与样品2接近,但PCT老化后的剥离强度由2.4 N/cm 提高到19.1 N/cm。初始的剥离强度未有明显提高的原因可能是初始状态下,交联POE 与玻璃的分子间吸附和机械作用力已经导致粘接过剩。而老化后,一方面极性助交联剂的加入减缓了水蒸气的扩散速度,另一方面,POE极性的提高可以使得与玻璃残存的分子间作用力增强。由此可见,极性的提高可以在一定程度上增加老化后POE胶膜与玻璃基材的粘接性能。

由表2 还可知,样品4~样品6 为加入硅烷偶联剂的POE 胶膜,硅烷偶联剂作为最普遍的增粘剂,作用机理在于它本身有两种基团:一种硅氧烷基团可以和玻璃基材结合形成Si—O—Si键;而另一种基团则可以与POE 分子结合,可以是分子间作用力,也可以是化学键合,从而在粘接界面形成强的化学键合,大大改善粘接强度。

硅烷偶联剂的加入,样品的初始剥离强度有了进一步的增加,甚至提升到250 N/cm 左右,说明Si—O—Si化学键的形成对剥离强度的提高是非常有效的,而PCT 48 h 后剥离强度的巨大差别引发不同硅烷偶联剂的功能差异性的新认知。硅烷偶联剂含乙烯基的样品4、样品5 在老化后的剥离强度相比其他样品有了质的飞跃,而使用烷基硅烷的样品6在老化后与只加入助交联剂的样品2类似,没有体现硅烷的粘接功能。分析原因,在层压过程中,硅氧烷基团水解与玻璃形成Si—O—Si化学键,另一端是乙烯基的硅烷偶联剂可以开键接在POE 分子上形成共价键,两端都是强化学键,有效的在POE 胶膜和玻璃之间形成强粘接,在PCT 条件下依旧能高效保持。而另一端是烷基的硅烷偶联剂与POE 分子链之间只能形成物理缠绕或者弱的分子间作用力,在PCT 条件下作用力很容易减弱甚至消失,成为无效粘接。而样品5在PCT 48 h 后剥离强度略高于样品4 的原因可能是,长链的硅烷更容易从POE 本体中游摆到界面上形成有效Si—O—Si 化学键,而短链的硅烷只有在POE胶膜和玻璃界面的部分才能起作用。

由表2还可知,进一步将样品3使用的极性助交联剂和样品5使用的乙烯基硅烷复配使用,进行样品7的制备,粘接强度并没有有效的提升,说明在POE 胶膜与玻璃基材的层压过程中,相互浸润、增加粘接点、分子吸附和形成化学键进而固化完成的各个阶段,化学键的形成是起决定性作用的。

2.3 硅烷偶联剂接枝母粒的影响

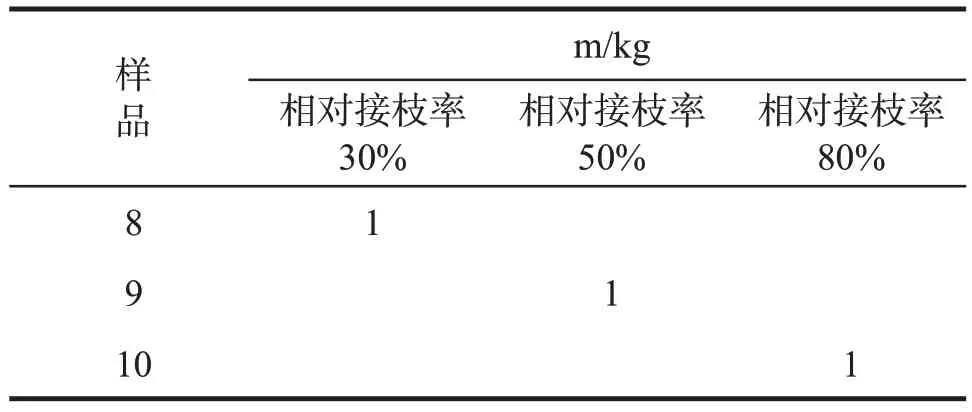

由上述分析可知,加入乙烯基硅烷的POE 胶膜与玻璃的粘接强度是最优的,考虑加入方式是否会对界面粘接性能造成影响,笔者选用KH-151进行接枝造粒,设定不同反应条件得到相对接枝率分别为30%、50%、80%的ENGAGETM8669-KH-151接枝母粒后,分别与样品1(9 kg)混合得到新的POE胶膜样品如表3所示。

表3 添加不同接枝率接枝母粒的POE配方Tab 3 POE formulation with different grafting rates of grafting masterbatch added

玻璃基材选用压花玻璃,对样品8~样品10 进行剥离强度测试,结果如表4所示。

表4 不同接枝率硅烷制备POE剥离强度Tab 4 Peel strength of POE prepared by silane with different grafting rates

由表4可知,样品4中乙烯基硅烷作为液体小分子助剂单独加入到POE树脂中,样品8~样品10通过控制实验参数,将乙烯基硅烷先制备成不同接枝率的母粒之后再加入到POE 树脂中。众所周知,硅烷接枝过程是调整合适的反应温度,以过氧化物作引发剂,将乙烯基硅烷的双键打开接到POE 分子链上,接枝率越高,接到POE 分子链上形成共价键的硅烷越多。理论上使用接枝母粒的POE 胶膜在层压过程中只需要将硅氧烷基团水解与玻璃形成Si—O—Si化学键即可。硅烷偶联剂的添加方式和POE 胶膜接枝母粒的接枝率,对初始剥离强度没有太大影响;但经过PCT 48 h 老化后差异显现,接枝母粒相对接枝率越高,剥离强度越大,界面粘接力越强。这是由于相对接枝率高的接枝母粒有更多的乙烯基硅烷与POE 分子与玻璃基材发生了化学键合。

3 结 论

POE 胶膜与玻璃的界面粘接分为相互浸润、增加粘接点、分子吸附和形成化学键进而完成固化的阶段,其中化学键的形成是对粘接性能起决定性作用的。POE 胶膜中加入乙烯基硅烷偶联剂可以有效提高界面粘接性能,PCT 后剥离强度皆高于45 N/cm,而不添加乙烯基硅烷偶联剂的均小于20 N/cm。进一步研究发现,乙烯基硅烷的添加方式也会引起老化后剥离强度的差异,以液体助剂单独添加方式,PCT 后POE 胶膜与玻璃的剥离强度只有45 N/cm;而以接枝母粒添加的方式,剥离强度可以提高到50~60 N/cm,且随着相对接枝率的增加而提高,使用80%接枝率的母粒,剥离强度最高可达60.4 N/cm。