煤油气资源综合利用项目污水零排放装置的技术改进

刘海洋,杨晓波,米延文

(陕西延长中煤榆林能源化工股份有限公司,陕西 榆林 718500)

某煤油气资源综合利用项目是充分发挥当地丰富的煤油气资源综合优势,实现资源高效开发和就地转化,推动当地产业结构调整和能源化工基地建设的重大项目。项目主要原料为煤、渣油、天然气,主要产品为聚乙烯、聚丙烯,同时副产甲基叔丁基醚(MTBE)、裂解石脑油、裂解重油、轻柴油、碳五、混合碳四、丁烯-1、硫酸铵和硫磺等产品。

项目所在地生态环境脆弱,水资源匮乏,污水受纳水体下游为水源保护区,河道水质要求为GB 3838—2002 中Ⅲ类要求,受纳排水要求达到Ⅳ类水体标准[1]。污水处理厂排出的废水,仅能达到GB 8978—1996一级标准要求,无法直接进行排放[2]。另外,项目环评批复要求污水处理厂出水和循环冷却水系统污水一起送入回用水处理站,处理后的外排污废水必须综合利用,实现污水零排放[3]。这就要求配套污水处理设施必须按污水零排放设计、建设、运营。

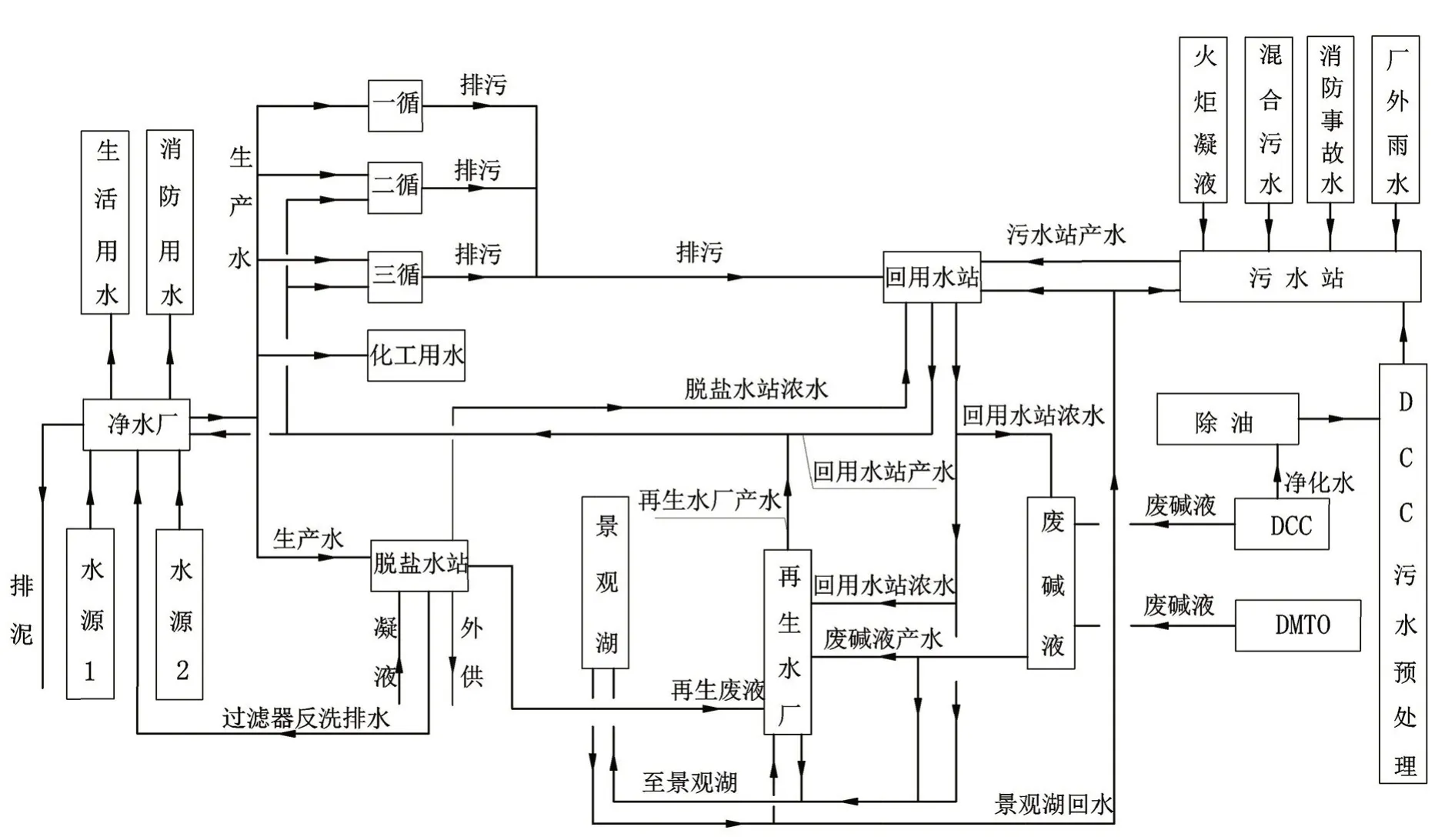

1 工艺流程介绍

项目生产污水(甲醇联合装置、催化裂解(DCC)装置、甲醇制烯烃(DMTO)装置和聚烯烃装置污水)和生活污水经污水处理站集中处理后达到GB 8978—1996一级标准,送入回用水站。

脱盐水站一级反渗透浓水、循环水场排污水和污水站产水经回用水站处理后,反渗透浓水少部分送入废碱液处理装置生化处理单元作为稀释水,大部分送至再生水厂进一步深度处理。反渗透产水用作循环水系统补水,当反渗透产水量大于循环水补水需求量时,剩余部分送至净水厂生产水池[4]。

脱盐水站离子交换器再生废液、废碱液处理装置生化池产水与回用水站一级反渗透浓水混合进入再生水厂,再生水厂一级反渗透和浓水反渗透产水进入回用水箱,浓水反渗透浓水进入蒸发单元,蒸发单元二次凝液与反渗透产水混合进入回用水箱后进入循环水补水管网,回用水外送量大于循环水补水需求量时,将剩余部分送入净水厂生产水池。改造前污水零排放工艺流程,如图1所示。

图1 改造前污水零排放工艺流程Fig 1 Zero discharge process of sewage before renovation

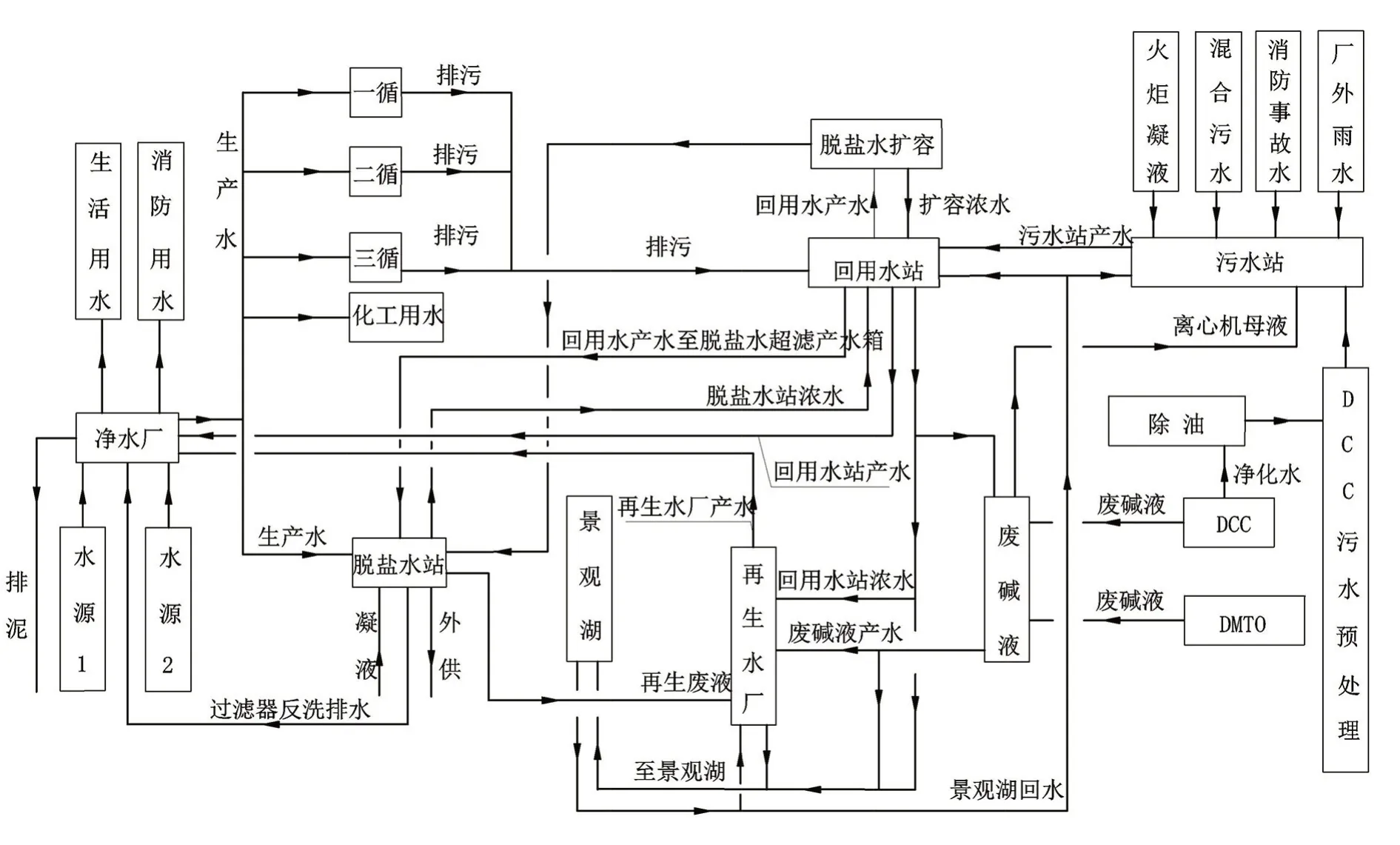

图2 改造后污水零排放工艺流程Fig 2 Zero discharge process of sewage after renovation

2 污水零排放系统改造

2.1 回用水系统

项目设计时为国内首套污水零排放系统,无可借鉴成熟工艺,也无法尽量准确预估系统产水水质。原设计回用水站反渗透产水及再生水厂回用水箱外供水全部送入循环水补水管网,若回用水量大于循环水补水需求量,将剩余部分送入净水厂生产水池与净水厂产水混合作为全厂生产用水外供。实际运行过程中,回用水站产水量约900 t/h,电导率小于200 μS/cm,Cl-质量浓度小于20 mg/L,再生水厂产水量约500 t/h,电导率约1500 μS/cm,其中Cl-质量浓度高达350 mg/L。两股回用水混合后电导率约664 μS/cm,Cl-质量浓度约138 mg/L,总硬度约10 mg/L。

受全厂污水零排放制约,循环水系统浓缩倍率设计不小于4,循环水系统最大排污量为540 m3/h。主装置换热器材质要求,循环水冷却水Cl-质量浓度不得大于450 mg/L,总硬度按200~500 mg/L控制。浓缩倍率按4 控制会造成循环水系统Cl-含量过高、总硬度过低的状况,为了使Cl-达标只能降低浓缩倍率,同时向系统投加CaCl2以维持硬度,增加处理成本的同时提高了后续处理系统盐含量。

净水厂水源为地表水,经沉淀过滤后作为厂区生活用水及化工装置生产用水,Cl-质量浓度为60 mg/L,总硬度为200 mg/L,实际取水量约1300~1500 m3/h。经核算将两股回用水与净水厂产水混合后Cl-质量浓度约100 mg/L,总硬度约105 mg/L,水质可满足循环水补水要求同时不影响生产用水水质,仅需将生活用水系统进行改造,由厂前区地下水单独供应。改造完成后已运行近3年,循环水系统及生产水系统均未发现明显异常。

2.2 回用水站一级反渗透产水用作脱盐水站超滤产水

脱盐水站设计单套超滤装置净产水量(扣除装置自用水量)为260 m3/h,运行过程中由于水质差异和膜污堵产水量衰减等,单套超滤装置实际净产水量约200 m3/h,脱盐水站共有5 套超滤装置,超滤装置实际净产水量与设计净产水量差300 m3/h,严重制约脱盐水站一级、二级反渗透装置制水量。实际脱盐水站现场过于紧凑、施工难度大、施工过程影响装置安全运行和装置运行期间工艺管线无法甩头等,无法对原超滤装置进行扩容。经研究,认为回用水站一级反渗透产水各项指标均优于脱盐水站超滤产水,可直接将回用水站一级反渗透产水用作脱盐水站超滤产水。改造完成后已运行近2年,未出现异常。

2.3 脱盐水站扩容

脱盐水站设计脱盐水处理能力位900 t/h。冬季用水量大,工艺、透平凝液实际回收率低于设计值,原设计反渗透装置未考虑备用装置,一级、二级反渗透膜稍有污堵或污堵严重需要离线化学清洗时就无法满足用水需求,需要对脱盐水站进行扩容改造。

原改造方案拟在脱盐水站新增一级和二级反渗透装置各1 套,实际现场布置过于紧凑,施工难度较大,施工过程影响装置安全运行,装置运行期间无法与现有工艺管线碰口等未实施。后经论证,决定在回用水站新增二级反渗透装置和连续电除盐(EDI)装置各2 套,原一级反渗透产水作为新增二级反渗透供水,新增二级反渗透产水作为新增EDI供水,EDI产水直接作为脱盐水外供,单套反渗透产水量110 m3/h,单套EDI产水量100 m3/h,可满足用水要求且有足够余量。改造投用至今已有2年,装置运行较为稳定,能够实现煤化工污水回用作锅炉补给水。

2.4 废碱液离心机母液处理优化

DCC 装置和DMTO 装置碱洗酸性气过程中产生的废碱液,主要有高浓度的有机物、氢氧化钠、碳酸钠和硫化钠等,经氧化脱硫除臭处理后,废碱液中的硫化物基本全部被氧化,转化成硫代硫酸钠和少量的硫酸钠。蒸发后母液进入生化系统继而进入再生水厂零排放系统,由于母液中硫代硫酸钠比例高,自废碱液装置投运以来,脱硫段氧化率偏低,硫化物未完全氧化为硫酸钠。高硫代硫酸钠比例的废碱液进入蒸发脱盐系统后无法结晶,随蒸发母液进入生化系统后造成废碱液生化系统中毒,继而干扰再生水厂运行。

由于废碱液处理属于行业难题,国内暂无可借鉴的处理技术,需根据物料特性进行长期研究,经多方调研均无可靠的处理方案[5]。经分析母液组成及特性决定将母液送至污水处理厂掺混处理,母液产生量约2 t/h,污水处理厂处理量约1000 t/h,稀释500 倍后母液中各组分浓度大幅下降,满足污水处理厂进水指标要求。现改造已投用近半年,污水厂各项产水指标均满足设计要求,此改造避免了选取新工艺风险。

3 结 论

通过对污水零排放系统各类污水分质预处理、多级膜法分离与多效蒸发结晶等主要工艺技术的集成开发与创新,实现了废水零排放和部分盐的资源化回收,解决了煤化工行业高浓盐水处理难题。运行过程中根据各装置实际水质对原装置进行适当改造,有效解决生产运行瓶颈问题,为在生态脆弱、水资源匮乏地区发展能源化工产业提供了有力保障:

1)再生水厂运行过程中由于母液过度浓缩,造成蒸发器气液分离罐气相泡沫夹带,以及浓水反渗透膜组件性能衰减等原因导致产水中Cl-含量相对较高,同时由于再生水厂工艺特征,产水总硬度偏低,不适宜作为对Cl-要求较为苛刻(ρ(Cl-)≤450 mg/L)的循环水系统补充水,结合源水特性以适当的比例混合均质,可提高浓缩倍率,达到节水的目的;

2)回用水站上游来水为污水站产水、循环水排污水以及脱盐水站一级反渗透浓水,经水解酸化、生物接触氧化、高密除硬、V型滤池过滤、超滤和一级反渗透脱盐后,反渗透产水可回用作脱盐水站超滤产水,有效解决了脱盐水站超滤装置产能不足问题;

3)由于脱盐水站超滤膜组件、反渗透膜组件性能随时间衰减较快、冬季地表水水温过低等原因造成脱盐水站产能不足,通过在回用水站一级反渗透后端串联二级反渗透及EDI装置,EDI电除盐产水电导小于0.2 μs/cm,SiO2质量浓度小于20 μg/L,其余指标满足GB/T 12145—2016 中锅炉补给水质量要求,改造新增装置较少,效果显著[6];

4)废碱液母液中硫代硫酸钠含量较高,通过掺混处理可有效解决母液处理难题,污水站产水满足GB 8978—1996一级标准,但硫代硫酸钠中性条件下极不稳定,易分解为硫单质和二氧化硫气体,改造后污水站废气处理设施各项指标均满足GB 31571—2015 和GB 14554—1993 指标要求[7-8]。硫代硫酸钠作为一种重要的工业原料,后续还需探索资源化利用路线,为企业创造更高的经济效益。