两步低温轧制与时效工艺对Cu-Cr-Zr-Hf合金组织和性能的影响

杨银,李仁庚

(南京工业大学材料科学与工程学院,先进轻质高性能材料研究中心,江苏 南京 210009)

近年来,制造业的快速发展对铜合金的强度和导电性提出了更高的要求[1]。目前高强高导铜合金理想性能为:室温抗拉强度不低于600 MPa,电导率不低于80% IACS(国际退火铜标准)。常见的高强高导铜合金包括Cu-Fe(P),Cu-Cr(Zr),Cu-Ni(Si)等系列铜合金[2]。其中,Cu-Cr-Zr 合金因其具有高导电导热性能、优异的力学性能和良好的耐磨耐蚀性能,是集成电路引线框架、高脉冲磁场线圈、电焊电极、热核反应器器件的首选材料[2-4]。对于铜合金,强度和导电性相互矛盾,研究人员在平衡Cu-Cr-Zr 合金力学性能和导电性能等方面做了大量工作[4]。作为一种典型的时效强化铜合金,制备过程中首先要进行合金固溶处理,将溶质原子Cr,Zr 固溶进铜基体中,通过水淬,形成饱和固溶体,随后时效处理将溶质原子从基体析出,析出相与位错相互作用,促进位错增殖,从而有效提高铜合金的强度,Cu-Cr-Zr合金优异的力学性能主要归功于时效过程中析出的纳米级Cr 相[5]。与此同时,溶质原子析出提高了铜合金的导电性能。

目前,对于铜合金的研究工作集中在制备工艺及热处理工艺等方向[6-8]。Huang 等[9]研究发现,利用旋锻与时效工艺制备出的Cu-Cr-Zr合金,其抗拉强度达612 MPa、电导率达84.7%IACS,其优异的性能归功于该合金超细晶和纳米析出相共存的结构;Purcek等[10]通过等径角挤压及后续的时效处理,制备出具有高抗拉强度、高电导率的超细晶Cu-Cr-Zr 合金;黄实哈等[11]将固溶态Cu-Cr-Zr 合金进行二次冷轧,在峰时效(450 ℃时效3 h)后发现合金维氏硬度和电导率分别为HV 190 和82%IACS,其力学性能和导电性能达到良好平衡。通常,孪晶界能有效阻碍和存储位错且对电导率影响不大,在基体引入变形孪晶可以进一步提高合金的综合性能[12]。影响变形孪晶的因素有层错能、变形温度以及应变速率等。提高应变速率、降低合金层错能或变形温度能促进变形孪晶的产生。相关研究表明,在极低温度(液氮温度)下变形抑制了位错的交滑移和攀移,还能激发孪生现象,在基体中引入纳米级孪晶片层,纳米级变形孪晶可以起到显著的强化作用。Zhang等[13]研究了低温轧制对Cu-Cr-Zr合金组织和性能的影响,结果表明经过低温轧制能在基体中引入大量的变形孪晶,制备出抗拉强度为690.13 MPa、电导率为67%IACS的铜合金。两步轧制-时效工艺,即一步轧制-中间时效-两步轧制-最终时效,也是高强高导铜合金中工艺研究的热点。Li 等[14]通过低温处理和两步轧制-时效结合的工艺,在Cu-Cr-Zr 合金中引入高密度位错、纳米析出相、细化的变形带及变形孪晶等组织,其抗拉强度和电导率分别为648 MPa 和79.80%IACS。两步轧制-时效工艺为制备高强高导铜合金提供了一种新的策略。

合金成分设计也是提高铜合金综合性能的有效策略之一[15-18]。对于合金元素的选择,首先选择既能有效降低层错能、又能通过时效析出的合金元素;通过固溶处理将该合金元素固溶进基体中,降低合金层错能,随后通过时效处理将溶质原子析出。层错能降低,刺激纳米级变形孪晶的产生,时效后纳米析出相与纳米变形孪晶共存的组织,实现了高强度和高导电性的协同。对于Cu-Cr-Zr合金,时效过程中Zr 元素会在纳米级富Cr 析出相周围形成新的金属间化合物,形成核壳结构,从而延缓其在凝固过程中的粗化,进一步细化析出相的尺寸。有研究人员在Cu-Cr-Zr 合金中引入稀土[15]、Si[16]、Sn[17]、Ti[18]等元素以提高Cu-Cr-Zr 合金的综合性能。曹钧力[19]在Cu-Cr-Zr 合金中添加稀土(RE),经过80%轧制变形和450 ℃时效处理后,所得的Cu-Cr-Zr-RE 抗拉强度为559.86 MPa,电导率为87.05 %IACS,延伸率达9.02%。Hf 元素与Zr 元素在元素周期表中同属于IVB族,它们具有相似的电子排布,故具有相似的物理化学性质,Hf 元素可作为微合金化备选元素。研究还发现,Hf 元素的加入可以降低合金的层错能,经过室温轧制90%能形成变形孪晶,孪晶强化显著,提高了Cu-Cr-Zr合金的力学性能和抗软化能力[20]。

但是,目前对于两步低温轧制-时效Cu-Cr-Zr-Hf 合金取向及性能的研究较少。通过在Cu-Cr-Zr合金中引入Hf 元素,结合低温处理和两步轧制-时效工艺制备高性能铜合金,研究对其取向和性能的影响,以期为高强高导铜合金的开发和工业生产提供指导。

1 实 验

本实验配制的Cu-Cr-Zr-Hf 合金中Cr 元素含量为1%,Zr 元素含量为0.2%,Hf 元素含量为0.2%(质量分数)。实验原材料使用铜块(Cu≥99.9%)、铬片(Cr≥99.9%)、锆颗粒(Zr≥99.9%)和铪颗粒(Hf≥99.9%),使用真空中频炉熔炼,实际合金化学成分如表1所示。制备的合金铸锭在960 ℃均匀化24 h,铣完后尺寸为52.7 mm×52.7 mm,随后将均匀化的样品进行热轧处理,850 ℃热轧后,总变形量为 30%,每道次变形量为10%。随后放入真空箱式炉中,在972 ℃下固溶1 h,水淬。固溶样品去除表面氧化层之后进行两步轧制和时效处理,两步轧制包括室温轧制和低温轧制。具体工艺过程为:一步室温轧制(变形量60%)—中间时效(400 ℃,120 min)—两步室温轧制(变形量30%)—最终时效,两步室温轧制后的轧制态样品定义为RⅠ,经过最终时效态样品定义为RⅡ;一步低温轧制(变形量60%)—中间时效(400 ℃,120 min)—两步低温轧制(变形量30%)—最终时效,两步低温轧制后的轧制态样品定义为CⅠ,经过最终时效态样品定义为CⅡ。前期实验表明[5],Cu-Cr-Zr-Hf合金最佳最终时效温度为450 ℃。对于时效时间的选择,将样品电导率达79%IACS~81%IACS的最短时间定义为最佳时效时间,经过多次尝试,最终时效时间均为360 min。低温轧制首先将样品浸泡在液氮(-196 ℃)中,大约浸泡25 min 直至液氮不沸腾,然后将样品进行多道次轧制,每道次变形量为10%,为保证轧制过程中样品得到充分冷却,每道次之间需要将样品重新在液氮中浸泡20 min,待样品表面无气泡产生,经测量,两步轧制总变形量均为90%。

表1 Cu-Cr-Zr-Hf合金的化学成分Table 1 Chemical composition of Cu-Cr-Zr-Hf alloy(%,mass fraction)

采用配备了TSL OIM™ EBSD 系统的TESCAN CLARA 场发射枪扫描电子显微镜(FEG-SEM)对合金中微观组织进行SEM 与电子背散射衍射(EBSD)观察。首先对EBSD 样品进行机械抛光,然后对观察面进行电解抛光。电解抛光液为磷酸和蒸馏水(体积比为7∶3),抛光恒定电压为1.8 V,控制通电电流稳定在0.15 A,通电时间约为40 s。为了更准确表征合金样品的微观结构,EBSD 图像以0.2 μm的扫描步长获得,采用15°的取向差阈值来区分小角度边界(LAB)和大角度边界(HAB),人为去除置信度因子小于0.1的点并留白。电导率的测量采用带温度校准功能的电导率测试仪(Sigmascope SMP 350)。采用MTS C43.504单轴拉伸试验机进行拉伸试验,应变速率为1×10-3s-1,每组拉伸试验重复3次。

2 结果与讨论

2.1 轧制态和时效态组织

图1为轧制态Cu-Cr-Zr-Hf合金样品的EBSD 反极图(Inverse pole figure maps)。观察面为轧制方向(RD)-法向方向(ND)的截面,使用右上角颜色三角形表示晶粒取向,根据相对于ND 的晶体学方向对晶粒进行着色,黑实线表示大角度晶界。可以看出,经过大变形轧制(变形量90%)后,晶粒沿着RD 方向被拉长呈层状结构。对比图1(b)与 图1(a),发现经过低温处理的Cu-Cr-Zr-Hf合金(CⅠ样品)晶粒细化更为明显,且两者取向存在明显差异。RⅠ样品晶粒取向倾向于[101]//ND(绿色),而CⅠ样品晶粒取向倾向于[111]//ND和[101]//ND(蓝色和绿色)。在室温轧制样品中观察到较多粗大、片层状的残余晶粒。在低温轧制使样品内部晶粒发生扭转变形,且发生破碎现象,形成较多亚晶粒,晶粒内取向差异较大。两种样品的剪切带特征不同,在室温轧制样品中观察到剪切带与轧制方向成35°[图1(a)红实线表示],在低温轧制样品中[图1(b)]观察到两组剪切带,分别与轧制方向成30°和40°,两组剪切带相互作用形成菱形区域。剪切带是局部变形的结果,当加工硬化不能通过均匀塑性变形实现时,剪切变形就会主导变形过程[21],这说明两种样品的变形机制明显不同。

图1 轧制态Cu-Cr-Zr-Hf合金的反极图(a)RⅠ样品;(b)CⅠ样品;Fig.1 Inverse pole figure maps of as-rolled Cu-Cr-Zr-Hf alloys(a)RⅠ sample;(b)CⅠ sample

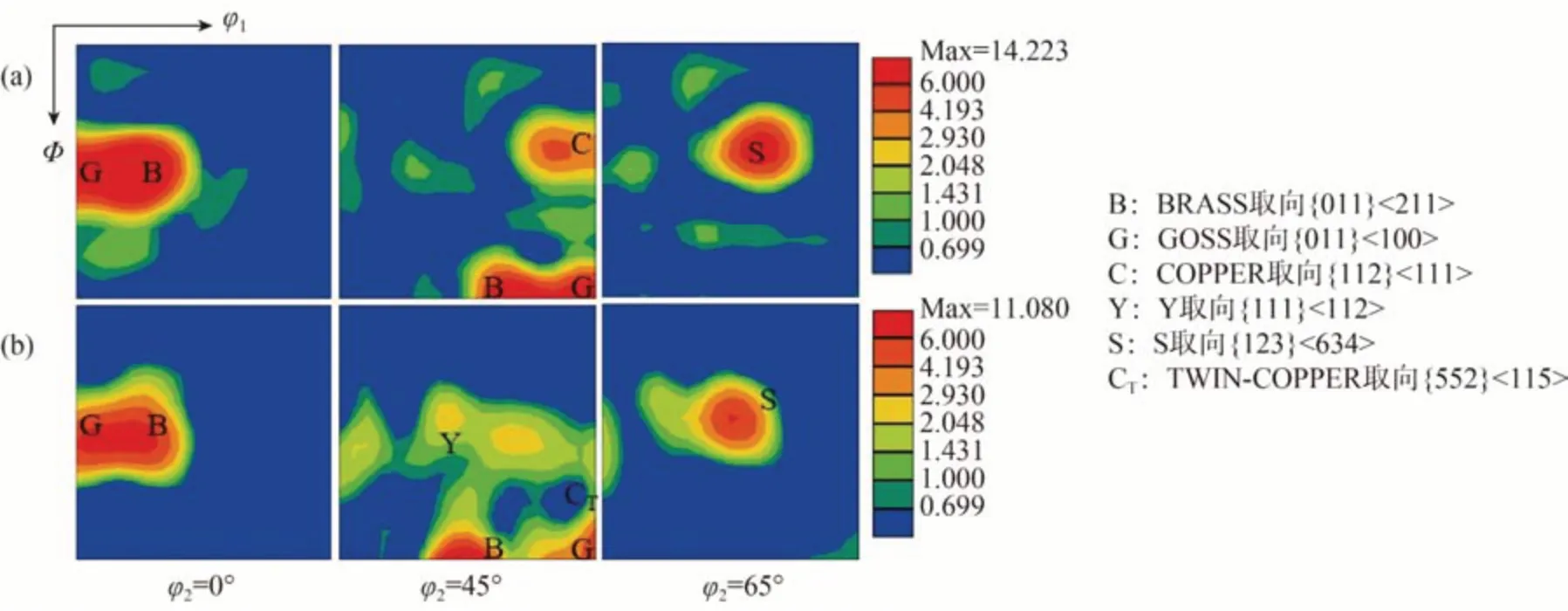

图2 为轧制态Cu-Cr-Zr-Hf 合金样品的取向分布函数(ODF)截面图(φ2=0°,45°,65°),描述了不同温度轧制工艺下Cu-Cr-Zr-Hf 合金取向。可以观察到,RⅠ样品和CⅠ样品均具有较强的织构,RⅠ样品主要包括Copper 取向{112}<111>、Brass 取向{011}<211>、Goss 取向{011}<100>以及S 取向{123}<634>,其取向密度分别为4.6,14.2,9.1 和7.8,是典型的铜型织构。不难看出,CⅠ样品则具有与RⅠ样品不同的织构类型,其特征是α 纤维([110]// ND)和γ 纤维([111]// ND),不包含Copper取向,γ纤维以Y取向{111}<112>为主,是典型的黄铜型织构[22],CⅠ样品中包括Brass 取向、Goss取向以及S 取向,其取向密度分别为11.1,5.6 和6.1。在CⅠ样品的ODF 截面图中观察到Twin-Copper 取向{552}<115>,这说明在低温轧制过程中,Cu-Cr-Zr-Hf 合金中具有Copper 取向的晶粒发生了孪生。变形孪晶的形成取决于晶粒尺寸、层错能、变形温度等,降低层错能和降低变形温度都有利于变形孪晶的形成。此外,在低温下轧制,会抑制位错的交滑移和攀移,增加材料的流变应力,当流变应力超过孪晶临界形核应力时,进一步促进孪晶的形成。Lapeire 等[23]认为变形孪晶的体积效应会促使织构由铜型转变为黄铜型。低温轧制初始阶段,具有Copper取向的晶粒发生了孪生,随应变增加,孪晶束发生旋转形成Y 取向,Y 取向通过剪切变形转变成Goss取向,应变继续增加,Goss取向逐渐向Brass 取向和S 取向转变。综上,低温轧制促进合金织构由铜型转变为黄铜型。

图2 轧制态Cu-Cr-Zr-Hf合金的ODF截面图(φ2=0°,45°,65°)(a)RⅠ样品;(b)CⅠ样品;Fig.2 ODF images of as-rolled Cu-Cr-Zr-Hf alloy(φ2=0°,45°,65°)(a)RⅠ sample;(b)CⅠ sample

图3和图4分别为时效态Cu-Cr-Zr-Hf合金样品的EBSD 反极图以及相应ODF 截面图(φ2=0°,45°,65°)。为了定量对比低温轧制、室温轧制以及最终时效前后的织构演变,图5提供了分别沿α-线织构强度分布和沿β-线织构强度分布曲线。从图3 可以看出,室温轧制和低温轧制时效态样品(RⅡ与CⅡ样品)具有与其轧制态样品(RⅠ与CⅠ样品)相同的剪切带类型,图3(a)观察到残余晶粒取向倾向于[101]// ND(绿色)。对比图4 和图2 可知,最终时效并没有改变室温轧制样品和低温轧制样品织构类型。对于RⅡ样品,Copper 取向、Brass 取向、Goss 取向以及S 取向,其取向密度分别为9.6,6.8,8.3 和3.6。值得注意的是,最终时效处理使Copper 取向强度增强,而Brass 取向和S 取向强度降低。对于CⅡ样品,Brass 取向、Goss 取向以及S取向,其取向密度分别为7.2,8.0和3.5。与轧制态样品相比,Brass取向和S取向强度降低,Goss取向强度增强。轧制态样品经过最终时效处理后,织构强度略有降低。

图3 时效态Cu-Cr-Zr-Hf合金的反极图(a)RⅡ样品;(b)CⅡ样品;Fig.3 Inverse pole figure maps of aged Cu-Cr-Zr-Hf alloys(a)RⅡ sample;(b)CⅡ sample

图4 时效态Cu-Cr-Zr-Hf合金的ODF截面图(φ2=0°,45°,65°)(a)RⅡ样品;(b)CⅡ样品;Fig.4 ODF images of aged Cu-Cr-Zr-Hf alloys(φ2=0°,45°,65°)(a)RⅡ sample;(b)CⅡ sample

图5 不同工艺Cu-Cr-Zr-Hf合金的线织构强度分布(a)沿α-线织构强度分布;(b)沿β-线织构强度分布Fig.5 Texture strength distribution of Cu-Cr-Zr-Hf alloy under different treatment conditions(a)Strength distribution along α-fiber texture;(b)Strength distribution along β-fiber texture

2.2 力学性能及电导率

将轧制态和时效态的合金样品进行室温拉伸试验,图6为不同工艺制备Cu-Cr-Zr-Hf合金的工程应力-应变曲线以及强度和电导率性能对比,均匀伸长率的位置使用空心框标明,表2 为不同工艺Cu-Cr-Zr-Hf 合金的力学性能和电导率,便于对低温轧制工艺和室温轧制工艺进行比较。对于轧制态样品,室温轧制样品(RⅠ)抗拉强度和屈服强度分别为(650±10)MPa 和(638±16)MPa。从图6 可以看出,经过低温轧制后Cu-Cr-Zr-Hf 合金(CⅠ样品)抗拉强度较室温轧制有了明显提升[从(650±10)MPa 提高到(735±9)MPa],而电导率略有下降(下降3.31%IACS)。Hf 元素的添加可以降低合金的层错能,促进孪生,第一步低温轧制后合金中会产生高密度位错以及一定数量的变形孪晶,这些高密度位错在后续中间时效过程中会为析出相形核提供有利位置,促进纳米级Cr 析出相形成;这些纳米析出相在第二步低温轧制过程中,会与位错发生交互作用,大大促进位错增殖,局部流变应力随之增大。当局部流变应力大于临界孪生应力,就会促进孪生,有效提高合金的强度[5]。经过最终时效后,时效态样品(RⅡ和CⅡ)抗拉强度和屈服强度都有所降低,这主要归因于时效过程位错的回复。最终时效处理是析出强化和回复软化相互作用的过程,当析出强化大于回复软化时,最终时效处理后就表现出强度升高的趋势;当析出强化小于回复软化时,最终时效处理后就表现出强度下降的趋势。低温轧制限制了位错的交滑移和攀移,增加了材料内部流变应力,一方面促进了位错的增殖,另一方面也促进了孪生变形,因此低温轧制样品强度明显高于室温轧制样品。

图6 不同工艺Cu-Cr-Zr-Hf合金的(a)工程应力-应变曲线和(b)性能对比图Fig.6 (a)Engineering stress-strain curves and(b)performance comparison diagram of Cu-Cr-Zr-Hf alloys under different treatment conditions

表2 不同工艺制备Cu-Cr-Zr-Hf合金的力学性能和电导率Table 2 Mechanical properties and electrical conductivity of Cu-Cr-Zr-Hf alloys under different treatment conditions

根据Matthiessen 定律,铜合金电阻率一般受到晶格缺陷和杂质的影响,主要包括晶界、位错、溶质原子及析出相等影响,总电阻率可以由式(1)表示[24-25]:

式中,ρ0为纯铜电阻率,nΩ·m;Δρdis,ΔρGB,ΔρTB,ΔρSS和Δρp分别为位错、晶界、孪晶界、溶质原子和析出相引起的电阻率增量。在这些影响因素中,溶质原子对电阻率起决定性作用[25]。Cu-Cr-Zr-Hf合金经过固溶处理,Cr,Zr,Hf 元素固溶进基体中,电阻率较低[电导率(29.12±0.08)%IACS];经过中间时效之后,一部分溶质原子从基体中析出,导致电导率提高[R Ⅰ样品电导率为(49.56 ± 0.08)%IACS,CⅠ样品电导率为(46.25±0.05)%IACS];最终时效处理后,大部分溶质原子析出,获得较高的电导率[RⅡ样品电导率为(80.05±0.23)% IACS,CⅡ样品电导率为(79.00±0.15)% IACS]。经过两步低温轧制和最终时效工艺后,Cu-Cr-Zr-Hf 合金的抗 拉强度可达(642±2)MPa,电导率 达(79.00±0.15)%IACS。

2.3 断口分析

不同工艺下Cu-Cr-Zr-Hf 合金断口形貌如图7所示。韧窝的大小和深浅反映了基体的塑性变形能力。由图7(a,b)可知,轧制态样品断口有少量韧窝及撕裂棱,且韧窝较浅,分布不均匀,这说明轧制态样品塑性变形能力较差。经过最终时效之后,RⅡ和CⅡ样品断口均有大量韧窝和少量孔洞,韧窝较深,断裂模式为典型的韧性断裂[见图7(c,d)]。说明最终时效样品塑性变形能力高于未经过最终时效样品,具有较好的塑性。这是因为经过最终时效处理后,位错密度降低,导致塑性增加。

图7 不同工艺 Cu-Cr-Zr-Hf合金的断口形貌(a)RⅠ样品;(b)CⅠ样品;(c)RⅡ样品;(d)CⅡ样品Fig.7 Fracture morphology of Cu-Cr-Zr-Hf alloys under different treatment conditions(a)RⅠ sample;(b)CⅠ sample;(c)RⅡ sample;(d)CⅡ sample

3 结论

1)低温轧制促进具有Copper 型取向的晶粒发生孪生,变形孪晶的产生促进该Cu-Cr-Zr-Hf 合金织构由铜型转变为黄铜型,最终时效处理并不会改变该合金轧制态样品织构的类型,仅改变其织构的强度。

2)低温轧制限制了位错的交滑移和攀移,增加了材料内部的流变应力,促进了位错的增殖和孪生变形,提高了低温轧制材料强度。

3)时效态样品断口均有大量韧窝和少量孔洞,且韧窝较深,断裂模式为典型的韧性断裂,与轧制态样品相比塑性提高。

4)两步轧制时效工艺与低温处理的结合同时提高了铜合金的强度和导电性能,获得了抗拉强度为(642±2)MPa、电导率为(79.00±0.15)%IACS的高强高导Cu-Cr-Zr-Hf 合金(CⅡ工艺)。两步低温轧制时效工艺为制备高强高导铜合金提供了一种新策略。