LIBS成分检测与Ausmelt数模系统协同优化铜熔炼用氧实践

张 磊,潘从元,汪勇

(1.铜陵有色金属集团股份有限公司,安徽 铜陵 244000;2.合肥金星智控科技股份有限公司,安徽 合肥 230088)

奥斯麦特炉(以下简称“奥炉”)熔池熔炼过程,是将风、氧和天然气通过喷枪插入熔池渣层搅动,迅速完成传热和传质的过程,熔池熔炼三大工艺参数分别为熔池温度、冰铜品位和炉渣渣型,在生产过程中主要通过调节这三大关键参数来控制炉况。在传统经验中,主要依靠喷枪摆动、喷枪流体背压、喷枪声音等的突变来预判炉况,由于熔炼配料比例经常大幅变化以及开停炉时炉况变化复杂,仅凭经验难以及时掌控炉况。

为此,探索论证了激光诱导击穿光谱技术(LIBS)在奥炉中的应用。利用LIBS 可以迅速完成高温熔体成分在线检测,然后将检测数据反馈到数模中进而及时调整炉况以稳定生产。与化学分析法、X 射线荧光法、光电光谱法和电感耦合等离子体原子发射光谱法等离线检测法相比,LIBS 在线成分检测法能更快速地完成检测任务[1-3]。吴少波等[4]研究表明,LIBS在线检测方法既可以满足对固态、液态和气态对象检测的需求,也可以对不同检测距离的检测对象进行检测,还可以对不同温度和不同表面规整度的检测对象进行检测。潘从元等[5]研究表明,LIBS对熔体和固体成分的在线检测结果与实验室XRF 的检测结果具有较高的一致性,可以用于指导生产。

1 奥斯麦特炉(Ausmelt)铜熔炼过程在线数模控制系统

奥炉冶炼数模系统包括配料计算模块、物相计算模块和奥炉熔炼计算模块三部分。配料计算模块为各料仓下料自动配置目标含铜量、目标硫铜比时,自动计算各料仓下料比例,实现自动配料;物相计算模块按实际配料方案计算各矿仓物料的物相组成;奥炉熔炼计算模块包含定矿调氧计算模型、定氧调矿模型、定产调氧(定气调煤或定煤调气)模型等。

奥炉熔炼数学模型包括物相计算单元、配料计算单元、混合矿单元和热分解单质硫理论最大发生量生成单元四部分。物相计算数学模型包括铜精矿、渣精矿、石英熔剂、块煤、烟灰计算模型,以铜精矿物相计算模型为例,包括单元创建、原料组成、产物组成、生成反应和测试计算五部分。

1.1 仿真模型原理及判断依据

硫化物的分解包括铜精矿中的高价硫化物,主要有黄铁矿(FeS2)和黄铜矿(CuFeS2),在炉内分解并反应产生Cu2S,FeS 和SO2。在强化熔炼过程中,炉料很快进入高温强氧化气氛中,高价硫化物除发生分解外还可能被直接氧化,反应生成Cu2S,FeO 等。一般来说,在熔炼中只要存在FeS,Cu2O就会转化成Cu2S,进而与FeS 形成锍(Cu2S·FeS)。造渣反应时炉料中产生FeO,当反应过程中存在SiO2时,将反应形成铁橄榄石(2FeO·SiO2)炉渣。

1.2 单元创建

对奥炉熔炼工艺所涉主要物料铜精矿、渣精矿、烟灰、石英熔剂、块煤及其他含铜物料进行单元格创建,分别设定其单元名、质量守恒策略、数量显示、外观选择等,相应的物料转化关系如图1所示。

图1 熔炼过程物料转化关系图Fig.1 Material conversion diagram in melting process

1.3 原料组成

奥炉入炉原料中,已知成分包括:Cu,Fe,S,Pb,Zn,As,Sb,Bi,SiO2,CaO,MgO,Al2O3和H2O,其中除水分外均为干基物料且质量百分比明确。质量百分比含量未知的元素为O 和Other。O元素的加入是考虑到当S 元素不足时,可能有Cu或Fe 的氧化物存在;Other 为其他不明元素或化合物之总和。因铜精矿为干基成分,故其含水量应作为一原料项设置。配料时通常采用湿矿量,铜精矿干基量与水分量均设为x;各原料所含的元素种类及百分含量在对应的表格中输入,含量类型设为质量分数,其中精矿中的O 和Other 百分含量应设为y。

1.4 产物组成

模型输出为湿基铜精矿,其物相种类设为:对于Cu-Fe-S系,可能存在的常见物相有CuFeS2,Cu5FeS4,Cu2S,CuS,FeS2,FeS,Cu,Fe,S;其余元素的赋 存物相 有SiO2,CaO3,MgO3,Al2O3,PbS,ZnS,FeAsS,Sb2S3,Bi2S3,NiS,H2O,Other。产出湿精矿量设为任意非负常量,按上述预设物相种类设定精矿物相组分,除H2O外,其余各物相组分的百分含量均设为z。

1.5 生成反应

铜精矿物相计算模型采用优先生成法与Cu-Fe-S 系最小自由能法相结合,逐步计算各物相含量。相关微量元素(Pb,Zn,As,Sb,Bi,Ni)与S反应时,优先形成相应的硫化物,将剩余的Cu,Fe,S按Cu-Fe-S三元体系利用Metcal的Cu-Fe-S系最小自由能模型求解,确定合理存在的各Cu-Fe-S 化合物种类与数量,并采用Metcal提供的生成反应建模法,对NiS,PbS,FeAsS,Sb2S3,Bi2S3,CuFeS2,Cu5FeS4,Cu2S,CuS,FeS2,FeS,CuO,Fe3O4,SiO2,CaO,Al2O3,Other等形式的化合物形式进行仿真计算。在计算完生成反应后,如果还有组分量不能确定,Metcal会继续使用元素质量守恒等默认方程求解。

1.6 测试计算

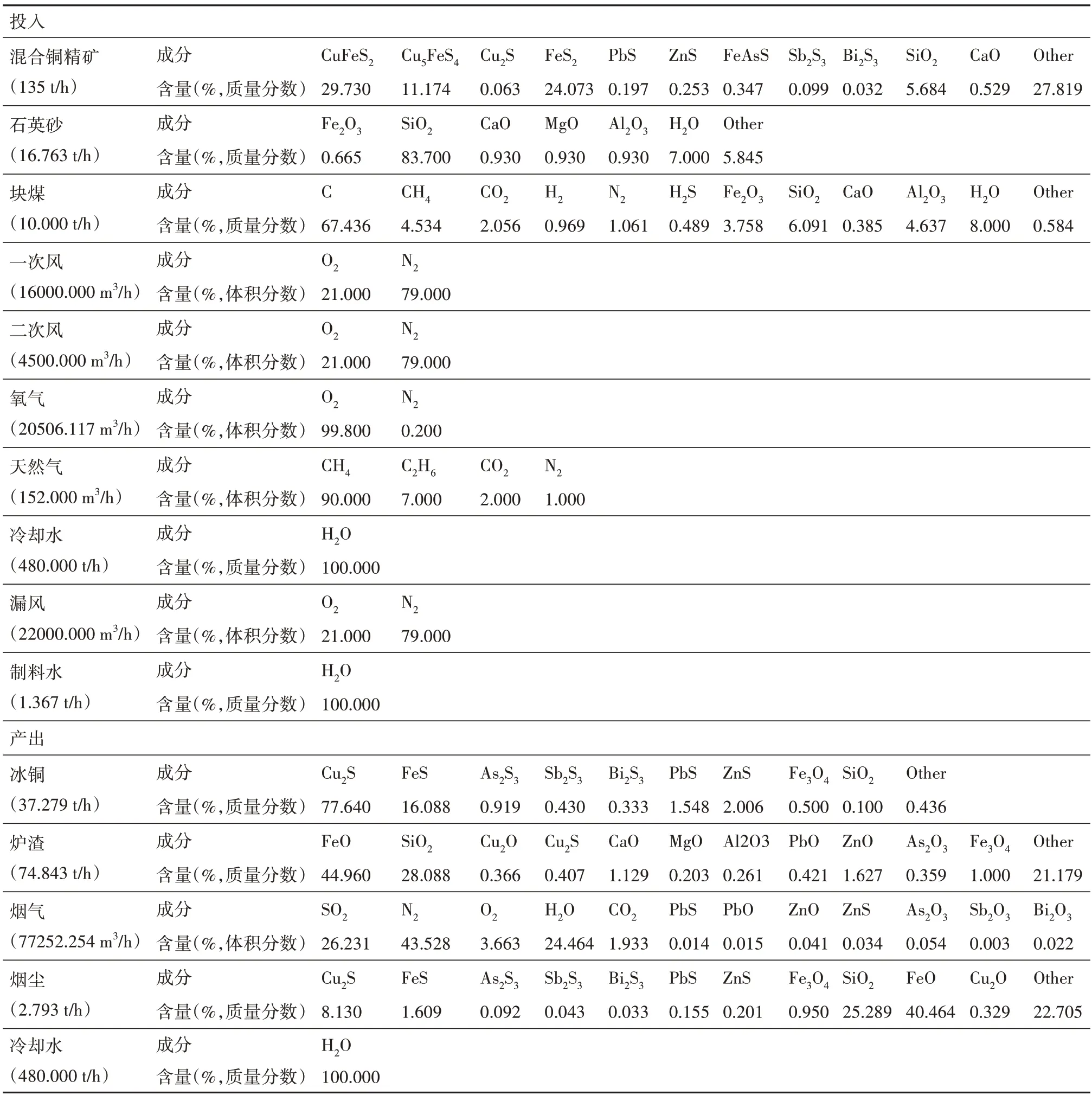

根据冶金反应原理及生成反应,Metcal计算结果见表1,即根据物料元素成分并结合最小自由能法,计算出物相成分及含量。

表1 Metcal仿真计算结果统计表Table 1 Metcal statistical table of simulation results(%,mass fraction)

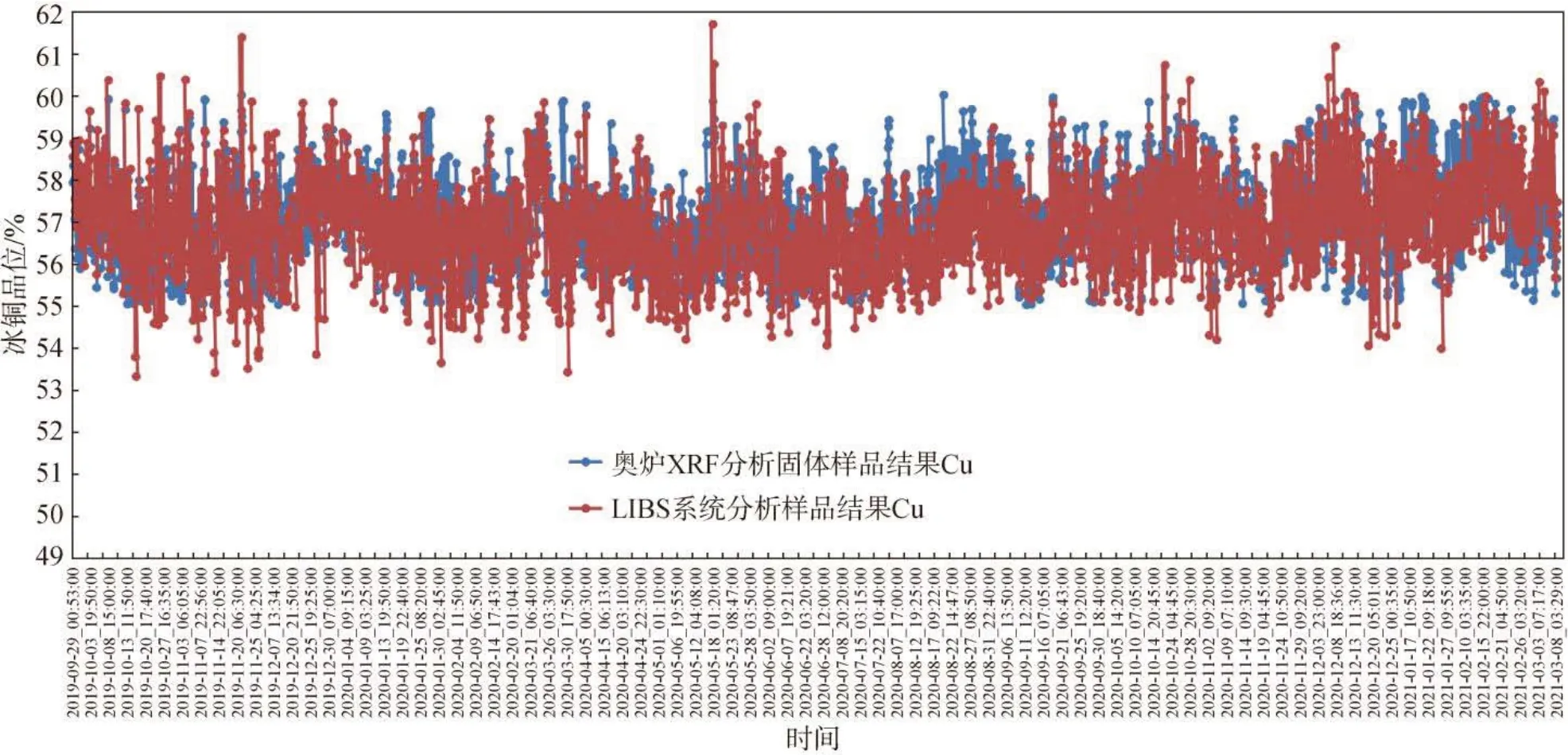

2 LIBS熔体成分在线检测稳定性检验及改进

某铜冶炼厂奥炉熔池熔炼冰铜品位设计值为58%,自2018 年投入LIBS 在线成分检测技术,用于电炉放铜口溜槽处检测冰铜品位。根据转炉炉次,放铜至冰铜包内每包均采用LIBS 进行在线检测和化验分析。LIBS 在线检测可以在测量范围内不断优化和校正,不断接近化验室XRF 检测数据。通过长期检测结果分析,以XRF 检测结果为标准,冰铜品位在55%~60%之间的比例为94.4%,以LIBS 检测结果为标准该比例为94%,如图2 所示。对于超出该范围极限值的情况,LIBS 设备可以有良好的趋势吻合性,如图3所示。

图2 冰铜品位为55%~60%时XRF和LIBS检测数据Fig.2 Matte grade in 55%~60% XRF and LIBS test data

图3 冰铜品位在55%~60%范围时XRF和LIBS检测数据Fig.3 XRF and LIBS test data when matte grade is not 55%~60%

受现场环境、设备长期运行等因素影响,且为了防止模型飘逸,需定期重新定标以校正误差。潘高威等[6]研究表明,校准光谱检测仪器的常用基线校准方法包括多项式拟合[7-8]、小波变换[9-11]、惩罚最小二乘法[12-15]等。图4为2019年9月29日至2021年3月6日期间,对Cu元素样品分别进行XRF分析与LIBS在线定量分析的结果对比图,可见二者趋势高度一致。

图4 XRF分析与LIBS在线定量分析结果对比Fig.4 Comparison of XRF analysis and LIBS online quantitative analysis results

为保证在线检测的代表性,可设置LIBS 熔体成分在线检测设备在3 min内完成冰铜品位在线检测。通过较长一段时期跟踪LIBS 与XRF 两种检测分析方式(图5),对比得出结论:在线熔体检测在±1.0%偏差范围以内可达到96.2%,在线固体检测在±1.0%偏差范围以内可达到81.7%。

图5 长期运行数据比对统计分析图(a)固体检测偏差;(b)熔体检测偏差Fig.5 Long-term operation results data comparison statistical analysis chart(a)Solid detection deviation;(b)Melt detection deviation

3 LIBS成分检测与数模系统协同优化熔炼用氧

冶金数模广泛应用于铜冶炼行业[16-17]。该数模运行时可利用冶金原理对一定成分铜精矿冶炼过程中的风、氧、天然气、石英熔剂等进行计算,并根据预设的目标要求计算出需要的参数。LIBS 数据通过仪表操作人员录入传输至数模系统,数模系统的计算结果可以指导调整实时用氧量,从而避免因化验滞后导致用氧量异常。数模反馈控制逻辑图见图6,LIBS 数据反馈数模计算用氧量见表2。

表2 LIBS数据反馈数模计算用氧量Table 2 Oxygen for LIBS data feedback digital model calculation

图6 数模反馈控制逻辑图Fig.6 Digital-analog feedback control logic diagram

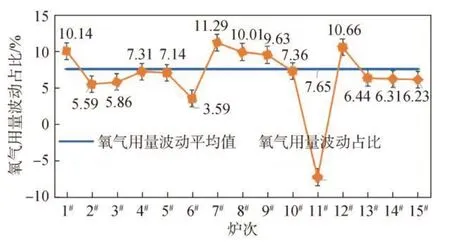

本实验针对不同精矿处理量、温度、品位和渣型等参数,研究定矿调氧模式统计15 炉次(1#、2#……15#分别表示第1 炉次、第2 炉次……第15 炉次,下同)数模仿真用氧量,并与生产控制量对标,计算误差值,如表3 和图7 所示。对比可知,通过XRF 检测数据反馈数模调整奥炉冶炼用氧量,时间滞后,氧气用量波动为7.65%。

表3 数模仿真数据与生产控制统计表Table 3 Numerical simulation data and production control statistics table

图7 XRF分析数模反馈用氧量波动图Fig.7 XRF analysis of digital feedback with oxygen fluctuations proportion chart

传统的化验室XRF 化验分析需要时间约2 h,每次化验出来的结果比较滞后,操作人员很难据此及时掌握生产数据。采用LIBS 在线检测可实时了解生产数据,及时调整参数并反馈到数模计算,得出最佳数据参数,随机抽取15 炉次奥炉数模用氧量及DCS 实际用氧量,如表4 和图8 所示。可以看出,采用LIBS 在线检测,将所得数据及时反馈到数模计算进而调整奥炉冶炼用氧量,可将氧气用量波动降低至2.77%。

图8 LIBS在线检测数模反馈用氧量波动占比图Fig.8 LIBS on-line detection of digital-analog feedback oxygen fluctuation proportion chart

4 总结

1)LIBS 高温熔体在线检测设备可实时检测熔体成分,对熔体的测量覆盖面大于固体,与XRF对比,LIBS 在线熔体检测偏差在±1.0%以内时为96.2%、固体检测偏差在±1.0%以内时为81.7%。

2)熔体成分在线实时获取,支撑了数模仿真系统根据LIBS 检测数据对冶金生产工艺参数的实时计算,并可据此不断修正工艺参数以稳定炉况。随机抽取15 炉次平均实际用氧量与数模指导后用氧量进行对比,发现偏差由7.65%降低至2.77%。此外,采用LIBS 提高了奥炉铝铬尖晶石耐火砖的使用寿命,炉寿长达45个月,创行业历史新纪录。

3)论证了基于LIBS 技术熔体成分在线检测结果指导冶炼精准调控炉况的可行性,在用氧量方面的专项评估证明了在线检测的优越性和数模调控的有效性。

4)本研究中LIBS 高温熔体在线检测和数模优化仿真误差计算均通过短期数据统计得出。后续研究需在生产过程中不断探索总结各方面影响因素,不断优化并扩大数据库,为精准冶炼提供更全面、精准的保障。