一种拔销器的设计与分析

沈涛,何建新,高平

(中电科芜湖钻石飞机制造有限公司,安徽芜湖 241000)

0 引言

设计者注意到,国内多数的工装制造公司在对工装产品的装配过程中,使用的自动化工具非常有限。例如,夹具定位销的拆卸,通常都考虑自行制作一种滑块撞击拆销工具,工具由滑块和杆体组成,杆体前端配有与螺纹定位销尾部螺牙噬合的螺钉,向拔出定位销方向撞击使用,撞击产生的冲击力使定位销松脱、拔除[1]。此种方法,需要人工使出较大劳力,劳动效率不高。为解决上述出现的实际技术问题,设计了一款小型拔销器,此装置选用蜗杆及蜗轮作为传动方式,作为扭矩输出的蜗轮固定在旋转轴上,旋转轴的一端为螺杆,蜗杆转动,带动螺杆转动使螺杆端拧入牵引滑块尾部的螺孔中。此时,牵引滑块在定位销的止转作用下,无法跟随旋转轴转动,随着位置已被固定的旋转轴不断拧入,牵引滑块上移至限位处,而在滑块机构上安装的牵引杆则跟随牵引滑块后缩,同时施加于目标件法向一个拉脱力,从而实现装置完成拉脱工作的过程。使用此装置,可广泛适用于工装模具制造企业拆装工模具,提高效率和质量要求。

1 设计思路

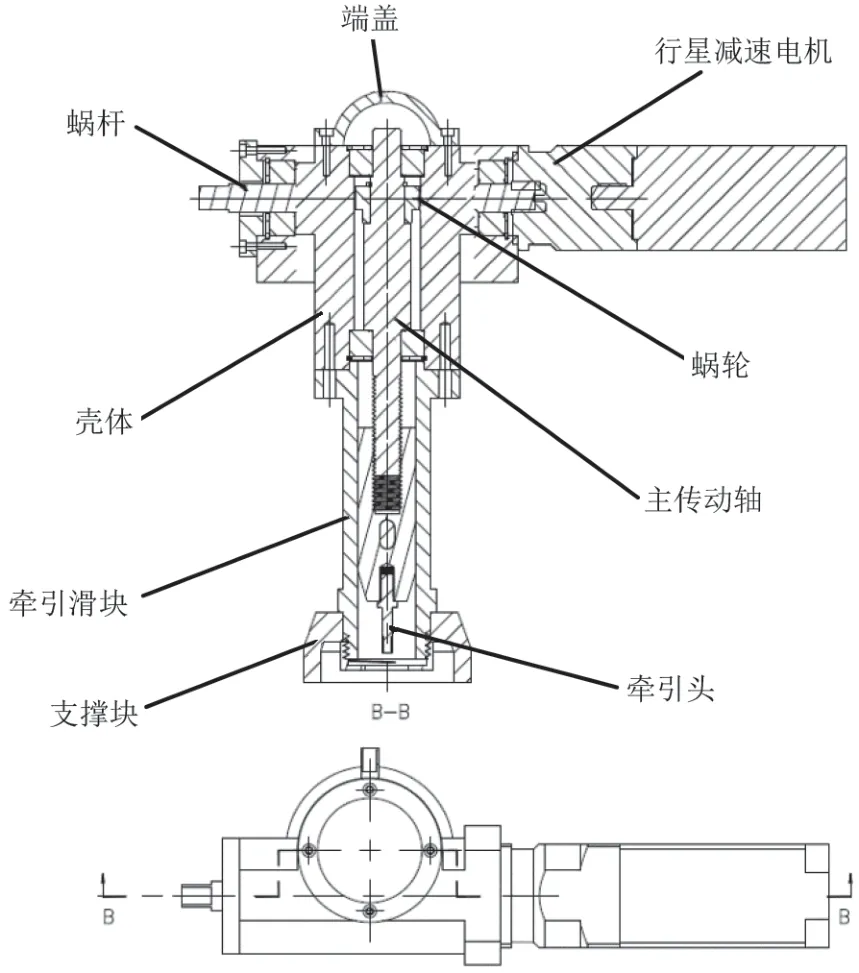

拔销器结构如图1 所示,主要考虑以下方面。

图1 拔销器

1)拔销器的核心工作结构使用蜗杆涡轮传动,螺杆转动的过程中螺纹拧入滑块,带动滑块做垂直方向的伸缩移动。

2)为适用于拔除过盈、锈蚀的定位销,拔销器整体的结构强度应满足相应工况,拔销器在工作的过程中各部分结构受力不得大于屈服强度,各部分结构零件在负载后应力不得大于335 MPa,各部分尺寸变形值不大于±0.5 mm。

3)需满足多种环境下的操作,拔销器整体尺寸及重量应紧凑、轻便,且应对多种定位销,拔销器的端部能够集成和切换。另外需进行仿真验证,设计极端工况,模拟加载相应负载之后,此设计的可靠性。

2 结构参数

装置采用蜗杆涡轮传动,动力采用5 速比单级行星直流减速机输入及摇把机械输入两种方式,电机工作时负载单向平稳回转,为装置工作部提供约240 N·m 的扭力。据此条件,蜗杆及涡轮材料考虑使用45#碳素钢淬火HRC45~HRC48,涡轮使用铝青铜(ZCuAl1Fe3)翻砂铸造[2]。根据GB/T 10085-2018 蜗杆头数z1与涡轮齿数z2的荐用值[3],蜗杆头数z1取4,蜗轮齿数z2取36。

铝青铜及铸铁蜗轮的许用接触应力

铝青铜及铸铁蜗轮的许用弯曲应力

因蜗杆头数z1=4,查表蜗杆传动总效率η的概值,估得η=0.9

蜗轮转矩T2

确定使用系数kA、综合弹性系数zE、确定接触系数zp。kA=1.1;zE=160;zp=2.8

计算中心距α

蜗杆分度圆直径d1≈0.68α0.875=97.11 mm

式中z2为涡轮齿数。根据圆柱蜗杆的基本尺寸和参数优选后,m=12.5 mm,d1=112 mm;q=8.96

根据上述取值代入公式α=0.5 m(q+z2)=281 mm >274.58 mm;此套参数刚度满足

蜗杆顶圆直径da1=m(q+2)=137 mm

蜗轮喉圆直径da2=m(z2+2)=475 mm

蜗杆齿根圆直径df1=m(q-2.4)=82 mm

蜗轮齿根圆直径df2=m(z2-2.4)=420 mm

径向间隙c=0.2 m=2.5 mm

蜗杆导程角γ

校核弯曲强度

确定涡轮齿形系数YFa2

查表外齿轮的齿形系数YFa=2.4

以上为传动机构的基本核心参数,装置按此系列参数制造。

3 建模分析

3.1 有限元模型

计算装置作用于作业面上的应力及变形,考虑到计算过程的科学性和可靠性,有限元分析采用了UGNX 内置的FEM 前处理模块以及NASTRAN 求解器模块,此任务整个分析过程基于这两个模块。

由于装置结构复杂,为准确计算装置牵引滑块工作时所承受的拉力应力,以及作业过程中所产生的应力变形,设计者将对装置的结构做一系列合理的简化。详见图2 和图3,把各个对计算结果无影响的刚性固定约束零件视为一个整体,并将这些结构等效于质量分析表面上。将需要计算的结构简化为3D 网络单元格,其中图2 装置支承部共计286 455 个10 面体单元,网络444 551 个,图3 装置工作部共计33 453 个4 面体单元,网络55 095 个。

图2 装置支承部分析模型

图3 装置工作部分析模型

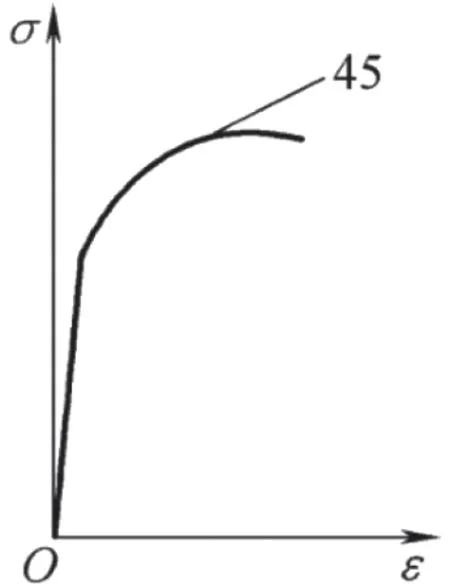

3.2 主要材料

装置支承部、工作部均使用了45#钢材料,作业受力变形曲线如图4 所示,屈服强度为355 Mpa,理论抗拉强度为600 Mpa,密度为7 850 kg/m,弹性模量E=200 Gpa,泊松比μ=0.25。

图4 45#钢应力应变曲线

3.3 过盈配合工况采样

设定一组销轴、轴套的配合数据,计算工作面接触压力计拔出力。已知过盈量е=0.05 mm;摩擦系数μ=0.05;轴套外径D2=20 mm,轴套内径D3=16 mm;轴套高度H=40 mm;此过盈销轴最大拔出力为:

3.4 计算结果

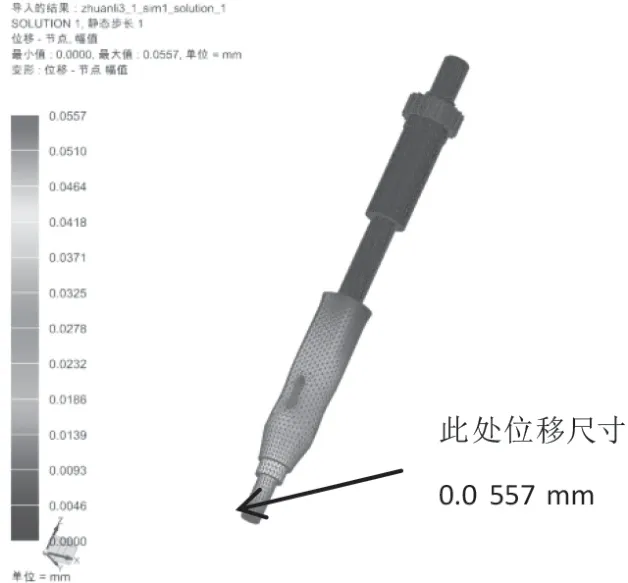

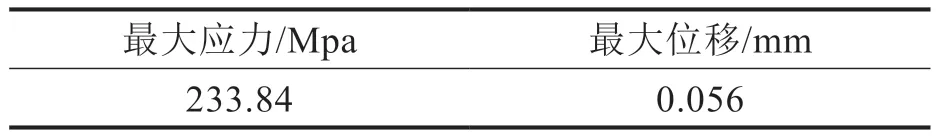

1)工作部有限元分析计算结果。计算主要分析作业过程中,工作部承受载荷后是否影响装置的结构精度或造成结构失效,设计要求在工作状态下工作部结构最大承受应力不大于材料屈服强度,尺寸变形不大于±0.25 mm。经计算得知,在装置工作部Z 轴方向加载载荷,如图5 所示,最大应力为233.84 Mpa,此分析值未超出材料屈服强度。

图5 工作部局部应力云图

尺寸位移见图6,工作部端部最大变形0.0 557 mm,未超过±0.25 mm 的设计要求。

图6 工作部位移云图

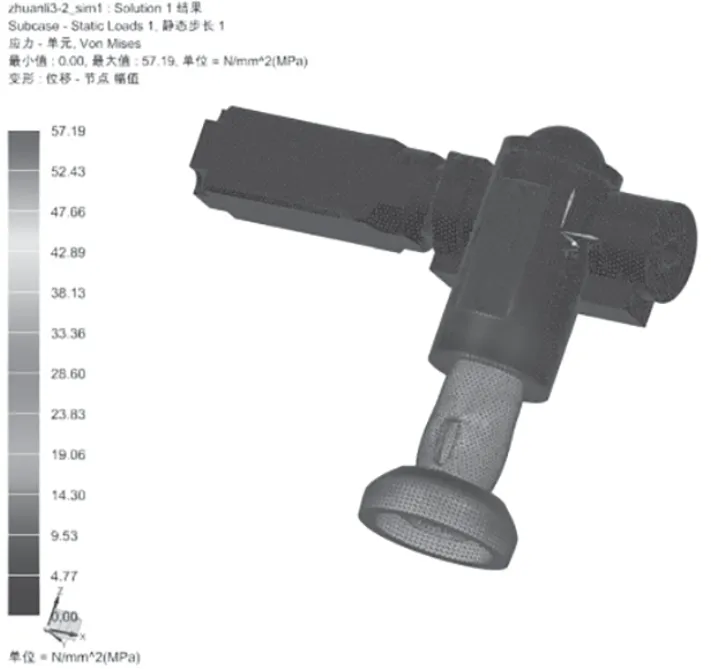

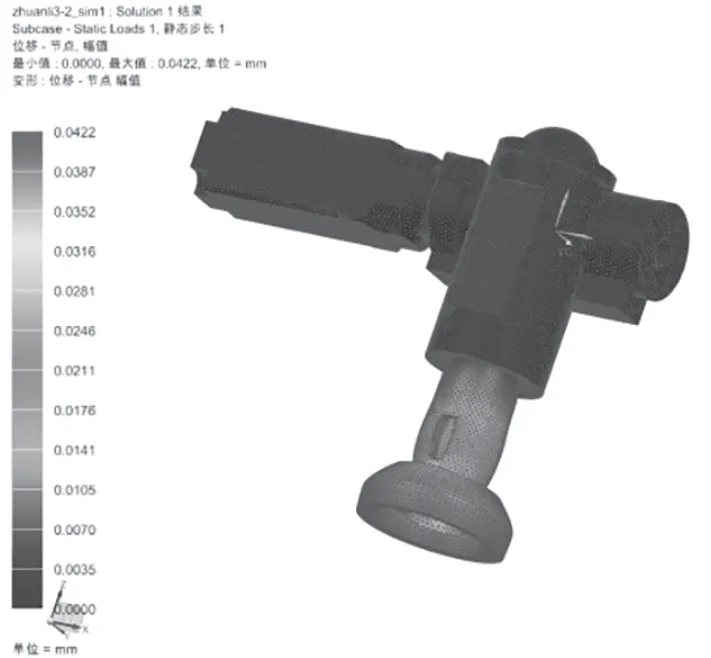

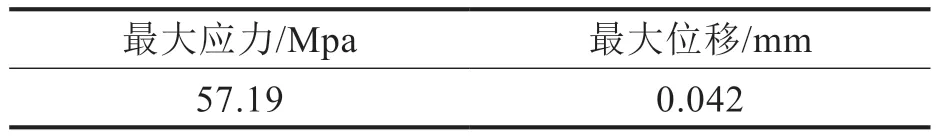

2)支承部有限元分析计算结果。支承部使用环境、受力相同,从而与设计要求相同。见图7 和图8。经过有限元分析计算,支承部最大受力为57.19 Mpa,尺寸最大位移为0.0 422 mm,满足设计要求。

图7 支承部受力云图

图8 支承部位移云图

最终整理此样本,在拔出过盈销轴的工况下,计算结果见表1 和表2。

表1 工作部计算结果

表2 支承部计算结果

最大应力/Mpa 最大位移/mm 57.19 0.042

4 结语

本文着重说明装置的设计思路,尺寸计算过程,通过仿真分析,充分验证设计是可靠的。区别于以往生产现场所见的拔销装置,设计不仅可以充分实现拔除定位销的功能,且使用场景灵活,较为紧凑的结构适用于多种使用环境。

——基于F省H医院的案例分析