中深孔爆破技术在某矿山的实践

杨 荣

(湖南柿竹园有色金属有限责任公司,湖南 郴州 423000)

中深孔爆破技术在非煤矿山开采中具有重要的应用价值。本文旨在探讨该技术的概念、常用方法和在非煤矿山开采中的步骤与方法。通过实践案例分析,可以了解中深孔爆破技术的实际效果,并提出改进方案以进一步提高其应用效果。本研究对非煤矿山开采中的爆破技术改进和优化具有重要参考价值。

1 矿山开采中深孔爆破技术

1.1 中深孔爆破

矿山开采中深孔爆破技术是通过高效的岩石破碎和拆除,实现工程施工的目标。中深孔爆破技术采用多种布孔和起爆方式,它通过在平面爆破、空间爆破和环形爆破方式,并按照一定的延时顺序进行起爆,实现岩体向内坍塌或向外抛掷[1]。

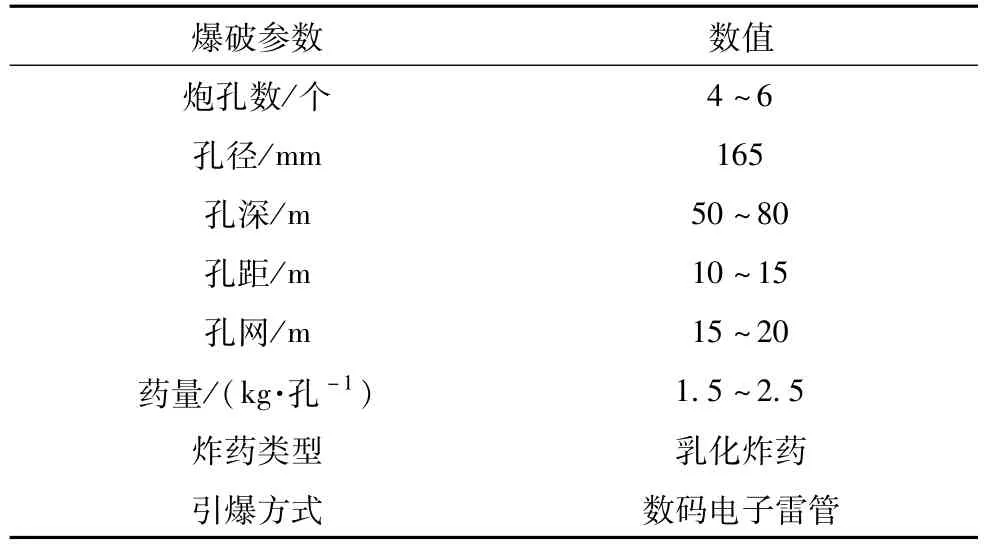

在非煤矿山开采中,中深孔爆破技术具有重要的应用价值。以某矿山为例,由于地质条件复杂,该矿山采用中深孔爆破技术进行开采。每个爆破单元由4~6个中深孔组成,孔径为165 mm,孔深为50~80 m,孔距为10~15 m,孔网为15~20 m。这种技术能够有效地控制岩屑飞散和震动,保证了安全和环保。施工工艺流程包括准备、布孔、钻孔、验孔、装药、填塞、网路连接和起爆等九个工序。为了提高爆破效果和确保安全性,中深孔爆破需要应用数值模拟方法和参数调整方法。数值模拟方法通过计算机程序模拟岩体爆破过程中的应力波、气体压力、岩体裂纹等物理现象,以分析和优化爆破参数。参数调整方法根据不同地质条件和爆破目的,对深孔爆破的孔网参数进行合理选择和优化,以实现工程成本的控制和经济指标的提升。

在进行中深孔爆破时,需要经过一系列的步骤来合理布置孔网,确保爆破效果的最大化。首先,根据地质条件、台阶高度、爆破目的和效果等因素,确定合理的单耗、密集系数、装药结构、起爆方式等参数。根据确定的单耗和密集系数,可以计算出合适的孔距和排距,以及每个台阶的总孔数和总排数。这样的计算可以确保爆破的均匀性和效率[2]。接下来,根据装药结构和起爆方式,需要设计出合理的药柱长度、药量分配、延期时间等细节。这些细节的设计直接影响到爆破的效果和安全性。在完成设计后,根据最小抵抗线的大小和爆破经验,按照一定的方式布置较多的炮孔,以覆盖较大的面积和体积。这样的布置能够提高爆破的覆盖范围和效果。在台面上按照设计好的孔网参数,使用潜孔钻穿凿出所需的炮孔,并仔细检查孔径、孔深、孔向等是否符合要求,这样的检查能够确保孔网的准确性和一致性。

1.2 中深孔爆破的用药量计算

中深孔爆破的用药量计算是通过一系列参数确定来实现的。首先,需要确定单位m孔装药量常值C,他反映了炮孔直径和装药密度之间的关系。这个常值可以通过理论近似计算或试验数值归纳得到。其次,需要确定排孔装药系数K,他表示排孔装药长度与排孔总长度的比值。这个系数可以根据爆破设计的排孔装药分配原则进行计算。然后,确定炸药总损失率b,他包括拌药过程中的加工损失和装药返粉损失。一般而言,炸药总损失率取5% ~10%之间。最后,根据公式(1)进行计算:

式中:L为排孔孔深总长度,m;Q为每排孔消耗的炸药量,t;C为单位孔装药量常值;K为排孔装药系数;b为炸药总损失率,%。

在进行中深孔爆破前,还需要根据地质条件、台阶高度、炮孔深度、装药长度和堵塞长度等参数,选择合适的孔网布置方式。这包括单排布孔和多排布孔等。接着,使用潜孔钻机进行钻孔作业,需要控制好钻孔方向和速度,一般的钻孔深度为10~20 m,孔径为150~250 mm。钻完孔后,对每个炮孔进行炮棍检查,检查孔径、孔深、倾角和堵塞情况等。若有不符合要求的情况,需要及时进行修正或补钻。根据设计方案,逐孔进行装药操作[3]。

近年来,国内外学者对中深孔爆破技术进行了广泛的研究和探索,涉及概念、方法、步骤、参数、数值模拟、实地试验、参数调整等方面。在爆破器材方面,电子雷管得到了广泛的推广和应用[4]。电子雷管的使用有效地提高了爆破的精确度和控制能力,使得爆破过程更加可控和安全。在爆破智能化方面,智能钻机系统、智能设计系统和炸药现场混装作业体系的集成为爆破技术的智能化应用奠定了基础。这些系统的引入和应用使得爆破工作更加高效、精确和可控,提高了整体的生产效率。在爆破绿色化方面,研究人员成功地开发了爆破振动预测理论及控制、爆破粉尘控制、冲击波与噪声防治等技术。这些技术有效地控制了爆破过程产生的有害效应,减少了环境污染和对周边设施的影响,提升了爆破的环境友好性。尽管中深孔爆破技术已经在实际应用中取得了显著的效果,但仍存在一些问题和改进空间。例如,如何优化爆破参数和方案,以提高爆破的效果和安全性;如何加强培训和管理,确保操作人员具备专业的技能和安全意识。这些问题需要继续深入研究和探索。因此,未来的研究方向应该是继续推动技术改进和创新,力争提高中深孔爆破技术的应用质量和水平。这可以通过深入研究爆破参数优化方法、引入更先进的技术手段、加强培训与管理等方式实现。同时,还应该注重与相关领域的跨学科合作,充分利用现代化科技手段,提高中深孔爆破技术的效率和安全性,为矿山开采行业的可持续发展做出贡献。

综合分析,中深孔爆破技术在非煤矿山开采中是一项重要的技术手段,对提高开采效率和保障安全具有重要意义。

2 中深孔爆破技术在某矿山的实践

2.1 矿山工程概况

以某矿山为例,该矿山位于山区,地质条件复杂,矿体呈薄片状,厚度为2~5 m,倾角为30°~45°,埋深为100~200 m。该矿山采用中深孔爆破技术进行开采,相关技术参数见表1。该工程的目的是实现高效的岩石破碎和拆除,便于后续的开采或工程施工。

表1 爆破参数

2.2 中深孔爆破工艺及参数

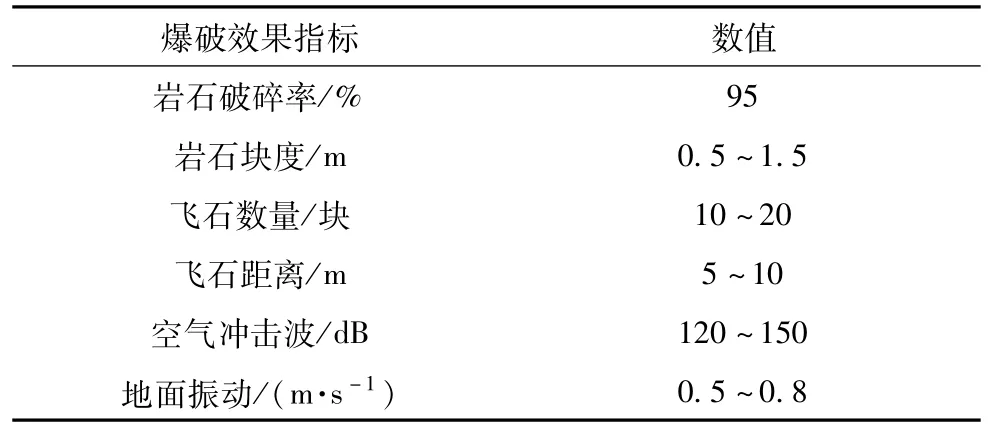

该矿山使用的中深孔爆破技术能够有效地控制岩屑飞散和震动,保证了安全和环保,指标数据见表2。为了达到这一目的,该技术采用了以下措施:使用乳化炸药和数码电子雷管引爆,避免了火药和原来用的导爆管雷管的安全隐患和环境污染;使用电子雷管起爆器,使每个爆破单元按照设定的时间依次起爆,减少了单次爆破的峰值震动;使用水泥浆或粘土封堵孔口,防止了岩屑飞散和气体泄漏;使用合理的装药结构,使每个孔内的炸药能够充分利用,形成合适的爆破压力和气体体积。为实现爆破后的岩石块度合理、便于装运和处理,该矿山进一步采用了相应措施:根据矿体的形态、硬度、裂隙等特征,设计合适的孔径、孔深、孔距、孔网等参数,使每个爆破单元能够覆盖足够的矿体范围;根据岩石的抗拉强度、抗压强度、抗冲击强度等指标,选择合适的炸药类型、药量、装药密度等参数,使每个孔内的爆破能量能够与岩石的强度相匹配;根据岩屑堆积的高度、角度、分布等情况,调整装载机械的位置、速度、方向等参数,使每次装载能够有效地清理爆破后的岩屑。

表2 指标数据

2.3 爆破效果

该矿山使用的中深孔爆破技术在实际应用中取得了较好的效果,主要体现在以下几个方面:

1.岩石破碎率高,达到了95%,说明爆破能量充分利用,岩体受到了有效的破坏和拆除,为后续的开采或工程施工创造了有利条件。

2.岩石块度合理,控制在0.5~1.5 m之间,说明爆破参数和方案设计合理,能够根据岩石的强度和特性进行适当的调整,使得爆破后的岩屑便于装载和处理。

3.飞石数量少,距离近,分别为10~20块和5~10 m,说明爆破过程中的飞散现象得到了有效的控制,保证了爆破现场的安全和环境。

4.空气冲击波和地面振动低,分别为120~150 dB和0.5~0.8 m/s,说明爆破过程中产生的有害效应得到了有效的抑制,减少了对周边设施和人员的影响。

尽管该技术在该矿山的应用已经较为成熟,但仍有一些改进的空间。例如,可以通过优化爆破参数和方案,进一步提高爆破效果和效率;可以通过采用智能化的控制系统和监测设备,提高爆破的精确度和安全性;可以通过加强培训和管理,增强爆破人员的技能和意识。未来,该矿山将继续探索技术改进方向,力争提高中深孔爆破技术的应用质量。

3 结 论

中深孔爆破技术是非煤矿山开采中一项重要的技术手段,对提高开采效率和保障安全具有重要意义。

1.中深孔爆破技术是非煤矿山开采中一项重要的技术手段,能够有效地控制岩屑飞散和震动,提高岩石破碎率和块度,保障开采效率和安全。

2.该技术在某矿山的实践中取得了较好的效果,但仍有改进空间,如优化爆破参数和方案,采用智能化的控制系统和监测设备,加强培训和管理等。

3.未来的研究方向应该是继续推动技术改进和创新,力争提高中深孔爆破技术的应用质量和水平,为非煤矿山开采行业的可持续发展做出贡献。