车辆段不落轮镟床作业机械驱动主轴异常检测方法

陈津龙,石 航

(1.苏州市轨道交通集团有限公司,江苏 苏州 215004) (2.中铁第四勘察设计院集团有限公司,湖北 武汉 430063)

机械设备的正常运行对生产和生活的重要性不言而喻。车辆段不落轮镟床是铁路运输行业中的重要设备,其机械驱动主轴的异常检测与维护对于保障铁路运输的效率和安全极为重要。然而,由于现有技术的限制和多方因素的影响,传统的机械驱动主轴异常检测方法存在检测精度不高、实时性不强等问题,导致设备故障漏检或误检,给铁路运输带来一定的安全隐患。

近年来,一些学者针对机械驱动主轴异常检测展开了研究。文献[1]对复杂工况下传动装置状态监测的数据进行采集,并对其进行优化处理,从而提取出数据的峰值、斜率和频率特征,利用聚类算法构建异常检测模型,并对模型进行优化和分析,以实现对机械驱动主轴的异常检测。该方法的弊端是若参数选得不合适,可能导致聚类结果不准确,进而影响异常检测精度。文献[2]首先对获取的原始数据进行数据清洗,提取数据的统计特征和频域特征;然后在随机卷积核的作用下,对提取的特征进行优化处理,利用孤立森林算法构建相应的异常检测模型;最后通过调整模型参数,实现对柱塞泵异常状态的检测。该方法在利用随机卷积核对提取的特征进行优化处理时,涉及到多次迭代,增加了算法复杂度,导致检测效率较低。文献[3]首先将采集到的柱塞泵状态数据进行标准化计算,从中提取出多个数据特征;然后在多通道信息振动融合的支持下,将多个数据特征进行融合,以得到更全面的数据特征,并对其进行分类处理;最后筛选出其中的异常特征,并以此为基础实现对数据的异常检测。该方法在融合后的数据特征中筛选出异常特征时,需要进行大量的比较和运算,尤其在大规模数据集上进行比较和运算时,会带来额外的计算负担,导致检测效率较低。

基于上述方法的不足,本文设计了车辆段不落轮镟床作业机械驱动主轴异常检测方法。根据车辆段不落轮镟床作业的特性,对其机械驱动主轴状态数据进行采样,并根据采样结果对其进行优化处理,在此基础上,对其状态数据进行特征分类,由此检测到机械驱动主轴的异常。

1 车辆段不落轮镟床作业机械驱动主轴异常检测方法设计

1.1 机械驱动主轴状态数据采样及优化处理

为了实现对机械驱动主轴的异常检测,首先利用传感器对机械驱动主轴状态数据进行采样。采样时,需同时有效获取机械驱动主轴的速度、扭矩、温度等关键参数,以保证采集的机械驱动主轴状态数据的完整性[4-5]。

在完成机械驱动主轴状态数据的采样后,对数据进行优化处理[6-7]。考虑到采样时由于周边环境因素影响可能会引入大量噪声点,同时由于数据采样来源不同,数据之间会存在一定的尺度差异,因此在优化处理过程中,需要先对数据进行归一化操作,即利用滤波技术对机械驱动主轴状态数据进行滤波处理。

归一化表达式如下:

(1)

式中:X′为数据归一化处理的结果,X为采样的机械驱动主轴数据,Xmin、Xmax分别为机械驱动主轴状态数据的最小值、最大值。通过式(1)完成机械驱动主轴状态数据的归一化处理,可有效缩小采样数据的范围,从而更好地提取数据信息,为后续的数据特征分类奠定基础[8]。

在完成归一化操作后,利用滤波技术,对机械驱动主轴状态数据进行滤波处理[9]。滤波处理表达式如下:

(2)

式中:Y(n)为滤波处理后的最终输出结果,n为当前时刻的数据点,α为滤波系数,X(n)为采样的机械驱动主轴数据,Y(n-1)为上一次滤波处理的输出结果,h为滤波函数,j为对采样的机械驱动主轴数据进行滤波处理的次数,k为滤波处理过程中数据的离散时间。

通过式(2)完成对数据的滤波处理,有效去除状态数据中的噪声,进一步提高数据的质量。在实际应用中,可以根据机械驱动主轴的具体情况,调节滤波处理过程中各项参数,以保证滤波效果,为后续机械驱动主轴状态数据的特征提取及分类奠定基础[10]。

1.2 机械驱动主轴状态数据特征分类

对上述优化处理的机械驱动主轴状态数据进行特征提取和分类[11]。具体流程如图1所示。

图1 机械驱动主轴状态数据特征分类流程

机械驱动主轴状态数据特征提取表达式如下:

(3)

式中:pi(x)为提取的机械驱动主轴状态数据特征,x为输入数据,h(x)为特征提取函数,ki为特征参数,q(x)为需要进行特征提取的机械驱动主轴状态数据,a(x)、b(x)为对机械驱动主轴状态数据进行特征提取的参数函数。

通过式(3)完成对机械驱动主轴状态数据的特征提取并进行分类。分类过程中,考虑到机械驱动主轴状态数据不同特征之间的权重值,需要计算各个特征的代价函数[12],表达式为:

(4)

式中:KL为提取特征的代价函数,ρ为编码参数,ρi为提取的不同特征对应的权重参数,m为特征的数量,L{}为提取特征的泛化结果,x(i)代表原始数据的稀疏性,gθ′[]为特征提取函数,fθ(x(-i))为约束函数,λ为提取的特征值,w为不同特征的幅度值,β为惩罚因子,σj为衰减函数,s2为索引误差系数。基于式(4)计算出的代价函数,对提取的特征进行分类,得到相应的特征分类结果:

(5)

式中:p为特征分类结果,b为分类参数。

对式(5)计算出的特征分类结果,筛选出其中的异常状态特征,为后续检测机械驱动主轴的异常奠定基础。至此,机械驱动主轴状态数据特征分类完成。

1.3 机械驱动主轴异常检测

基于上述筛选出的异常状态特征,对机械驱动主轴进行异常检测[13],异常检测流程如图2所示。

图2 机械驱动主轴的异常检测流程

特征匹配表达式如下:

d(x,y)=

(6)

式中:d(x,y)为数据的特征相似度,y为带有异常特征的主轴状态数据,x1,x2,…,xn为不同输入数据的多个特征,y1,y2,…,yn为主轴状态数据的多个特征。

比较特征相似度d(x,y)和门限值τ,若d(x,y)≥τ,表明当前数据为异常数据;反之则当前数据为正常数据[14]。至此,车辆段不落轮镟床作业机械驱动主轴异常检测方法设计完成。

2 实验测试

为提高本文实验结果的可靠性,设置对照实验。将本文设计的车辆段不落轮镟床作业机械驱动主轴异常检测方法设置为方法1,基于BP神经网络的车辆段不落轮镟床作业机械驱动主轴异常检测方法设置为方法2,基于时间序列的车辆段不落轮镟床作业机械驱动主轴异常检测方法设置为方法3。通过对比分析上述3种方法,验证实际应用中的效果。

2.1 实验准备

以型号为DLX-2001的不落轮镟床为实验对象,构建相应的实验环境,如图3所示。

利用传感器采集该不落轮镟床作业机械驱动主轴的运行状态数据,将采集到的状态数据进行汇总并传输到计算机中进行优化处理,以进一步提高数据的质量,为后续的实验提供数据支持。其数据采集及优化结果如图4所示。

图4 某不落轮镟床作业机械驱动主轴状态数据采集及优化结果

由图可知,由于存在很多干扰因素,采集的状态数据幅值变化较大,而进行优化处理后,数据曲线变得光滑,数据的质量得到提高。将上述数据作为实验数据,为后续的实验提供数据支持。其中,车辆段维修车间环境的温度为20~25 ℃,湿度在50%左右。共计采样7天,采样频率为30 s/h。

2.2 实验结果讨论

为验证3种检测方法在实际应用中的效果,以ROC曲线为评价指标,对比3种检测方法的应用性能。ROC曲线面积越大,说明当前方法的检测效果越好。利用上述3种方法分别对实验数据进行检测,具体检测结果如图5所示。

图5 3种方法的ROC曲线检测结果

由图可知,方法1的ROC曲线面积远在标准值之上,且远高于方法2和方法3,即方法1的ROC曲线面积最大,表明本文设计的方法在实际应用中效果最好。

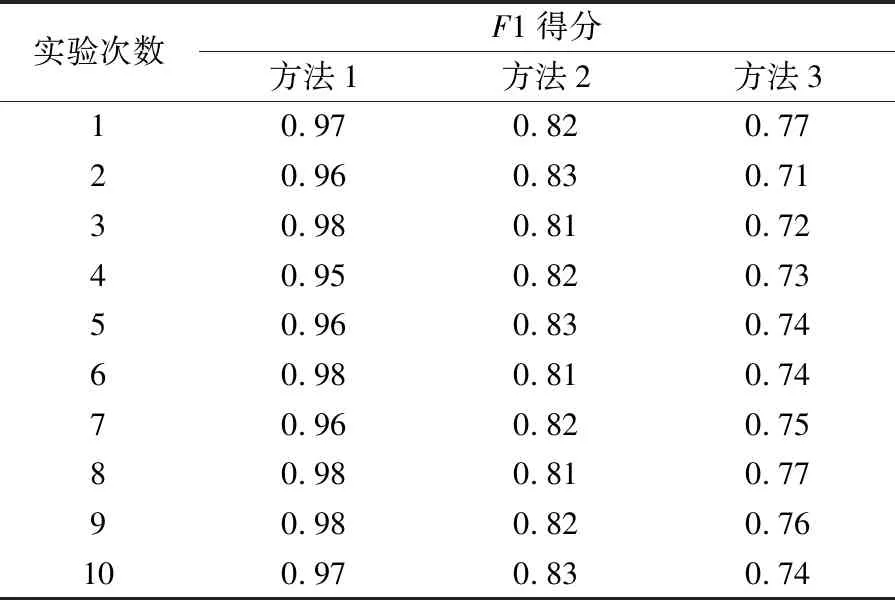

为进一步检测3种方法在实际应用中的性能,以F1得分为评价指标,其具体对比结果见表1。

表1 3种方法的F1值检测结果

由表可知,方法1的F1得分远高于方法2和方法3,表明方法1检测性能较好。

3 结束语

本文设计的车辆段不落轮镟床作业机械驱动主轴异常检测方法在实际应用中能够有效检测主轴的异常情况,具有较高的召回率,同时还具有很强的泛化能力。今后,将引进多种先进技术,进一步提高对主轴的检测能力和检测效率。