三元材料LiNi 0.7 Co0.15 Mn0.15 O2 的制备及Ca2+掺杂改性

陈彦恒, 田小龙

(1.河南省轨道交通智能安全工程技术研究中心, 郑州 450018; 2.郑州铁路职业技术学院, 郑州 450052)

锂离子电池具有能量密度高、成本合理及环境污染程度低等优势,近年来已成为电动汽车、电子产品等移动电源产品的主要能量来源[1-6].正极材料在锂离子电池的各种组分中起着关键作用,决定着电池的整体造价成本及能量密度.其中,高镍三元正极材料LiNixCoyMn1-x-yO2(NCM,x≥0.6) 因具备相对较高的工作电压和能量密度[7],被认为是最有发展潜力的锂离子电池正极材料之一.然而,在高截止电压下,NCM 正极材料会出现加剧的不可逆相变、阳离子混排及过渡金属溶出等问题,这大大降低了其循环寿命,阻碍了其商业化进程[8-9].元素掺杂、表面包覆及结构设计等改性方式是有效解决NCM 正极材料上述问题的主要手段.而元素掺杂是解决三元材料结构/界面不稳定的常用改性方式.元素掺杂是指外来少量的杂质离子通过一定方式进入三元材料本体的晶体结构内部,而不引入其他相的改性方式[10].元素掺杂具有流程简单、成本合理等优势,并且较低的掺杂量(原子比≤1%)便可对材料结构及形貌起到明显的调控作用,如调控颗粒尺寸[11]、抑制阳离子混排[12]和晶格氧释放[13]、增强材料结构稳定性[14]等,因此得到了广泛应用.Liu 等[15]采用B 掺杂改性方式,成功将B 引入到LiNi0.83Co0.05Mn0.12O2(NCM83)单晶正极材料内,并与晶格氧形成较强的B—O 键,这有效提升了材料的结构稳定性.此外,他们还将B 改性材料装配成软包电池,在4.2 V 的截止电压下进行500圈循环,发现其仍保持初始容量的91.4%,具有优越的循环稳定性及良好的实际应用前景.Sim等[16]成 功 将 V 引 入 到 LiNi0.8Co0.1Mn0.1O2(NCM811)正极材料中,通过形成具有较高键能的V—O 键,有效增强了NCM811 晶体结构稳定性,并提升了充放电过程中锂离子的传输速率,使循环性能得到显著改善,放电比容量也得到有效提升.Lü 等[17]对LiN1/3Co1/3Mn1/3O2进行Nb 掺杂,发现Nb 的加入能够有效抑制材料循环过程中阳离子的混排程度,增强NCM111 的结构稳定性,使电化学性能得到显著提升.

此外,Wu 等[18]通过理论计算证实增大过渡金属层中阳离子半径之间的差异,更有利于形成稳定的α-NaFeO2相层状结构.同时,掺杂低价离子有助于减弱材料Li/Ni 混排程度,促进充放电过程中锂离子的扩散,提升材料的倍率性能[19].在众多可供选择的二价离子中,首先,Cd2+和Pb2+具有较高的毒性及成本,不适合作为掺杂元素;其次,由于Ba2+及Be2+具有过大或过小的离子半径,难与NCM 本体材料形成固溶体;最后,Ni2+,Co2+和Mn2+已经包含于NCM 本体材料中,故不再考虑它们.除以上提及的元素外,其余元素可分为两类:一类如Mg2+(0.72 Å),Fe2+(0.78 Å),Cu2+(0.73 Å) 和Zn2+(0.74 Å) 等, 具 有 与Ni2+(0.69Å)相近的离子半径;另一类为具有较大离子半径的Ca2+(1.0 Å).

基 于 以 上 分 析, 本 文 中 选 用 Ca2+对LiNi0.7Co0.15Mn0.15O2(NCM70) 材 料 进 行 掺 杂 改性,采用共沉淀法制备Ni0.7Co0.15Mn0.15(OH)2前驱体,通过高温固相烧结合成不同Ca2+掺杂量的NCM70 改性正极材料,分别记为NCM70-0.3%Ca,NCM70-0.5% Ca 和NCM70-0.9% Ca,并利用各种表征手段探究Ca2+掺杂量对材料表面形貌、晶体结构及电化学性能的影响,用以最终确定最佳的Ca2+掺杂量.

1 实 验

1.1 材料制备

纯相NCM70 正极材料采用两段式高温固相烧结法制备而成.先按照1 ∶1.05 的摩尔比将商业化Ni0.7Co0.15Mn0.15(OH)2前驱体与LiOH·H2O 锂盐混合均匀,然后将该混合物在500 ℃的氧气气氛下烧结6 h,随后取出并在氩气气氛下充分研磨0.5 h,再在750 ℃下烧结12 h,最终得到NCM70 单晶正极材料.对于Ca2+掺杂改性正极材料的合成,先将Ni0.7Co0.15Mn0.15(OH)2前驱体分别与 摩 尔 分 数 为 0.3%, 0.5% 和 0.9% 的Ca(NO3)2均匀混合,再与过量LiOH·H2O 锂盐充分研磨,置于管式炉内高温烧结,烧结过程与上述纯相材料一致.

1.2 材料表征

使用X 射线衍射仪(XRD)对所合成材料的晶体结构及物相组成进行测试分析(Bruker AXS D8, 10°~80°);使用扫描电子显微镜(SEM)和透射电子显微镜(TEM)对材料的表面微观形貌进行观测.扫描电子显微镜同时配备有X 射线能谱分析(EDS)配件,用于材料元素种类和分布情况的测试分析,透射电子显微镜同时配备有选区电子衍射功能(SEAD),用于部分区域的晶相分析.

1.3 半电池组装与电化学性能测试

将纯相NCM70 及不同Ca2+掺杂量的改性样品装配成扣式电池,采用蓝电工作站对其电化学性能进行测试.将正极材料、导电剂乙炔黑和黏结剂聚偏氟乙烯(PVDF)按照8 ∶1 ∶1 的质量比混合均匀,然后加入适量N-甲基吡咯烷酮(NMP)溶剂搅拌均匀,并涂覆于Al 箔集流体上,随后将覆有正极浆料的Al 箔放入120 ℃真空烘箱内干燥12 h.最后,将制得的极片作为正极、锂片作为负极,在充满氩气气氛的手套箱内进行扣式半电池组装,电池型号为CR-2032.

2 结果与讨论

2.1 物相及形貌分析

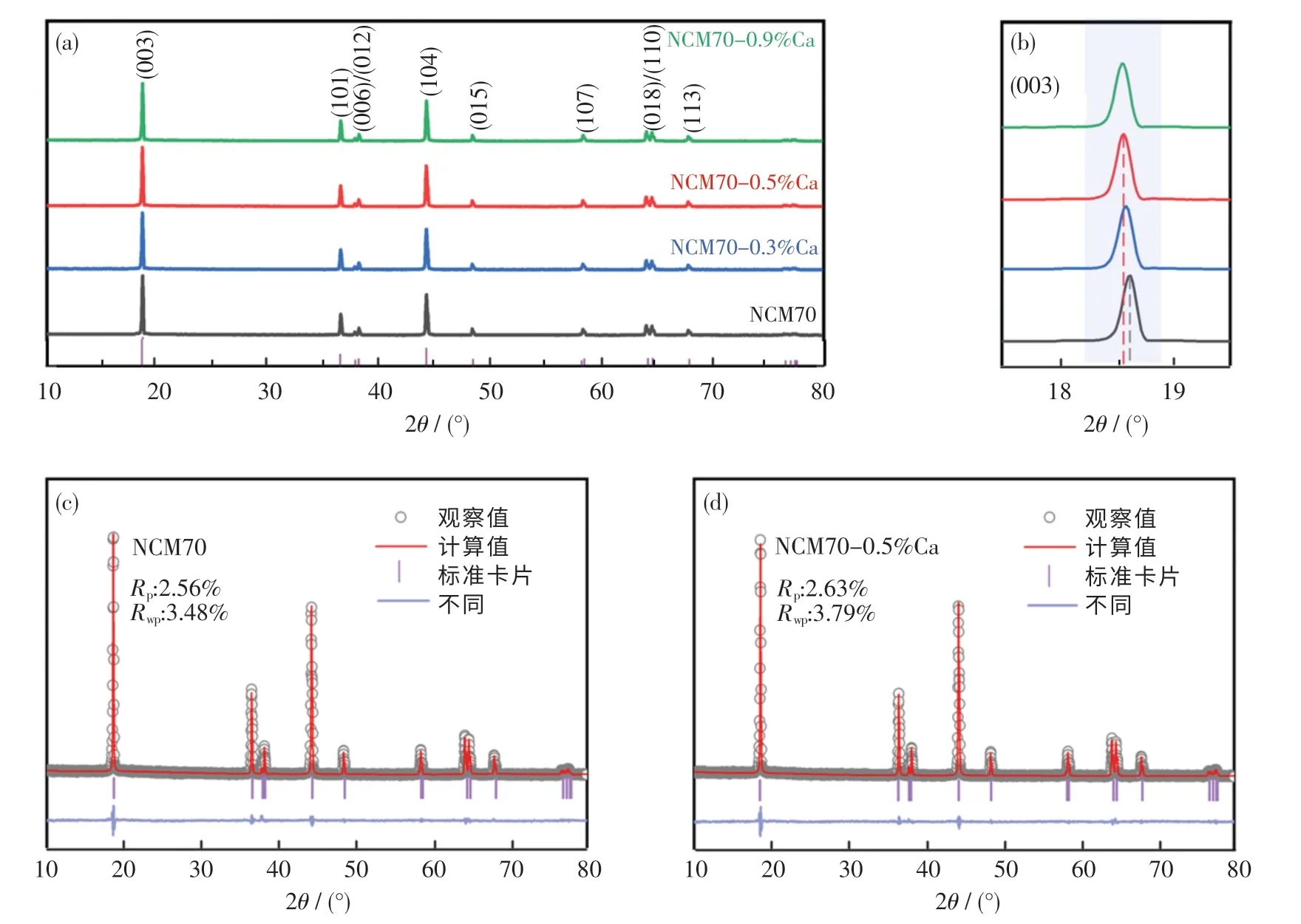

对所制备样品进行XRD 测试,结果如图1(a)所示.由图可知,不同样品的XRD 图谱无明显差别,各个特征峰均锐利且平滑,并与标准PDF卡片(JCPDS, No.87-1562, R-3m 空间群)吻合良好,无其他杂峰.这说明所制备材料的结晶度较高,为典型的α-NaFeO2 结构.同时还观察到,图谱中(006)/(102)及(018)/(110)存在明显的峰分列现象,这说明所合成样品具有良好的层状结构.由图1(b)可知,随着Ca2+掺杂量的增加,改性材料(003)峰所对应的衍射角逐渐减小.这说明具有较大半径的Ca2+成功掺杂进入材料晶格内部,使得层间距得以拓宽,对充放电过程中锂离子的传输起到促进作用.

图1 不同Ca2+掺杂量下样品的XRD 及精修图谱Fig.1 XRD patterns of samples with different Ca2+doping amounts

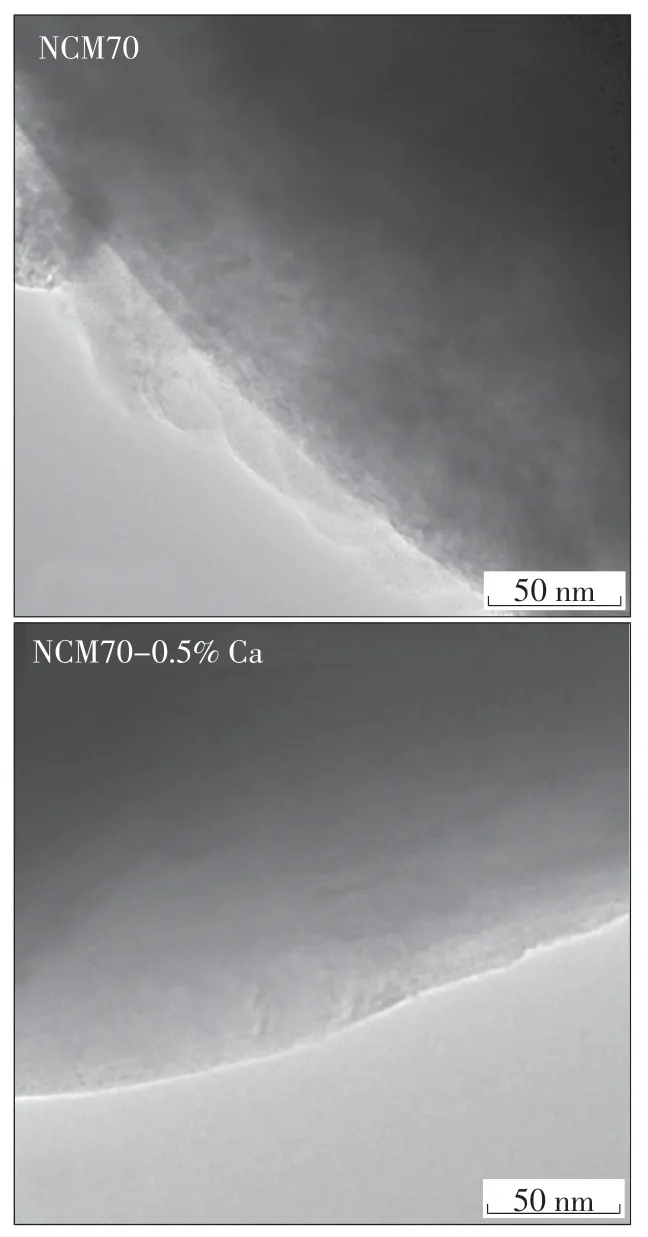

对NCM70 和NCM70-0.5% Ca 的XRD 数据进行Rietveld 精修,结果如图1(c) (d)所示(其中Rp为拟合方差因子,Rwp为拟合加权方差因子).由图可知,所有精修图谱与测量所得的图谱吻合度较高,误差较小.所得样品晶胞参数如表1所列.通过对比纯相NCM70 与改性样品的晶胞参数a,c和V可知,Ca2+的引入会导致晶胞c 轴和晶体体积增大,这与衍射图谱中(003)峰的偏移相符,也证明了Ca2+的掺杂会引发晶胞膨胀.其中,c/a的值可以用来衡量晶体层状结构的有序度,本体和改性样品的c/a值均高于4.9,这说明掺杂前后所得样品均具有良好的层状结构和较好的离 子 传输 能 力.同 时, NCM70 和 NCM70-0.5% Ca的离子混排值分别为3.7%和1.9%,说明Ca2+的掺杂能有效抑制NCM70 中阳离子混排的现象,减弱晶体中锂镍的混排程度.

表1 NCM70 和NCM70-0.5%Ca 的Rietveld 精修参数表Table 1 Rietveld refinement parameters of NCM70 and NCM70-0.5%Ca

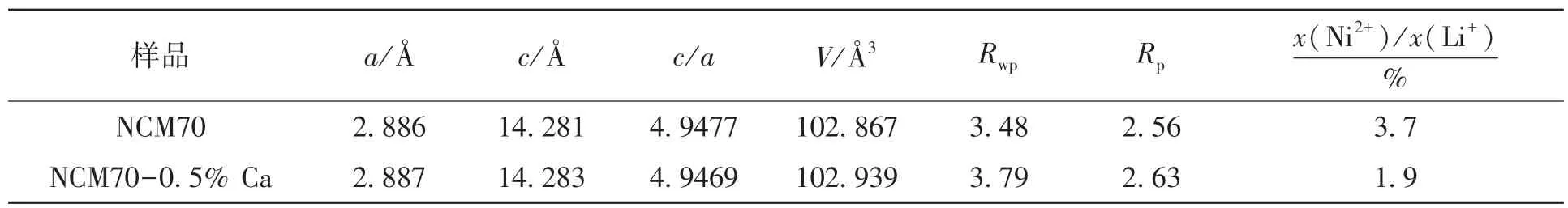

使用扫描电子显微镜(SEM)对材料的表面形貌进行观测,结果如图2(a) (b)所示.由图可知,掺杂前后样品颗粒的大小并无明显差异,均为2~4 μm 的准单晶形态.掺杂后改性样品的颗粒表面比本体颗粒表面更光滑,这说明掺杂Ca2+能有效调整颗粒的表面状态,减少表面残锂的生成.图2(c)为NCM70-0.5%Ca 改性样品剖面的元素分析图.根据检测结果可知,Ca2+被成功掺杂到NCM70 颗粒内部,说明改性材料具有良好的掺杂效果.

图2 NCM70,NCM70-0.5%Ca 材料的SEM 图Fig.2 SEM images of NCM70 and NCM70-0.5%Ca materials

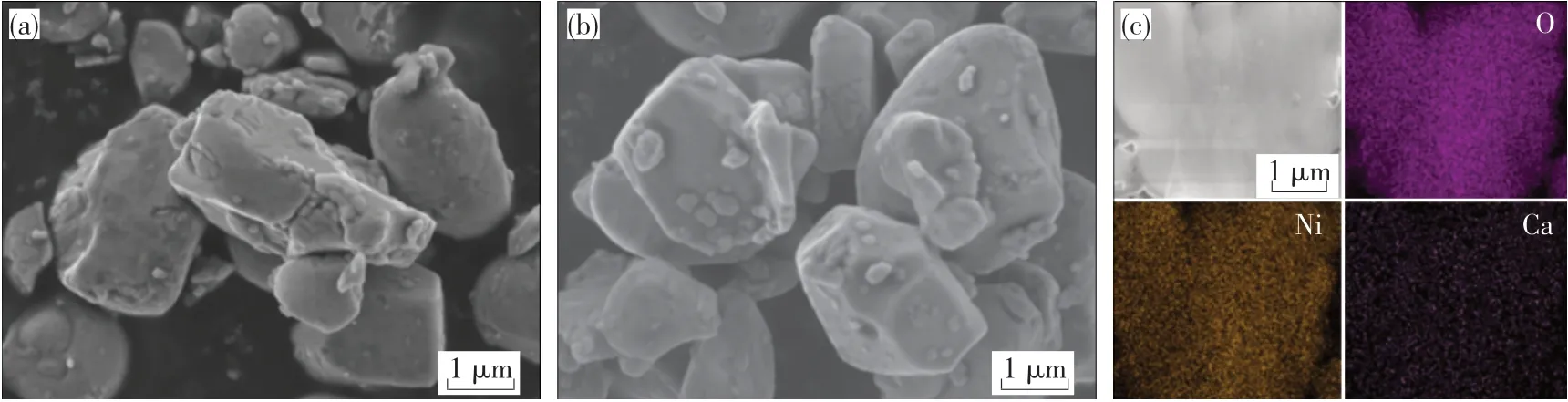

使用透射电子显微镜(TEM)进一步研究NCM70 和NCM70-0.5% Ca 材料的表面结构.从图3 中可以看出,NCM70 表面区域有一些残锂形成的杂质相,厚度为5 ~10 nm,而NCM70-0.5%Ca 颗粒表面的杂质相消失,这证明Ca2+掺杂还具有清洁表面的作用.

图3 NCM70,NCM70-0.5%Ca 材料的TEM 图Fig.3 TEM images of NCM70 and NCM70-0.5%Ca materials

2.2 电化学性能分析

对NCM70 及3 种不同Ca2+掺杂量的改性样品NCM70-0.3% Ca,NCM70-0.5% Ca 和NCM70-0.9% Ca 所装配的扣式电池进行电化学性能测试,结果如图4 所示.

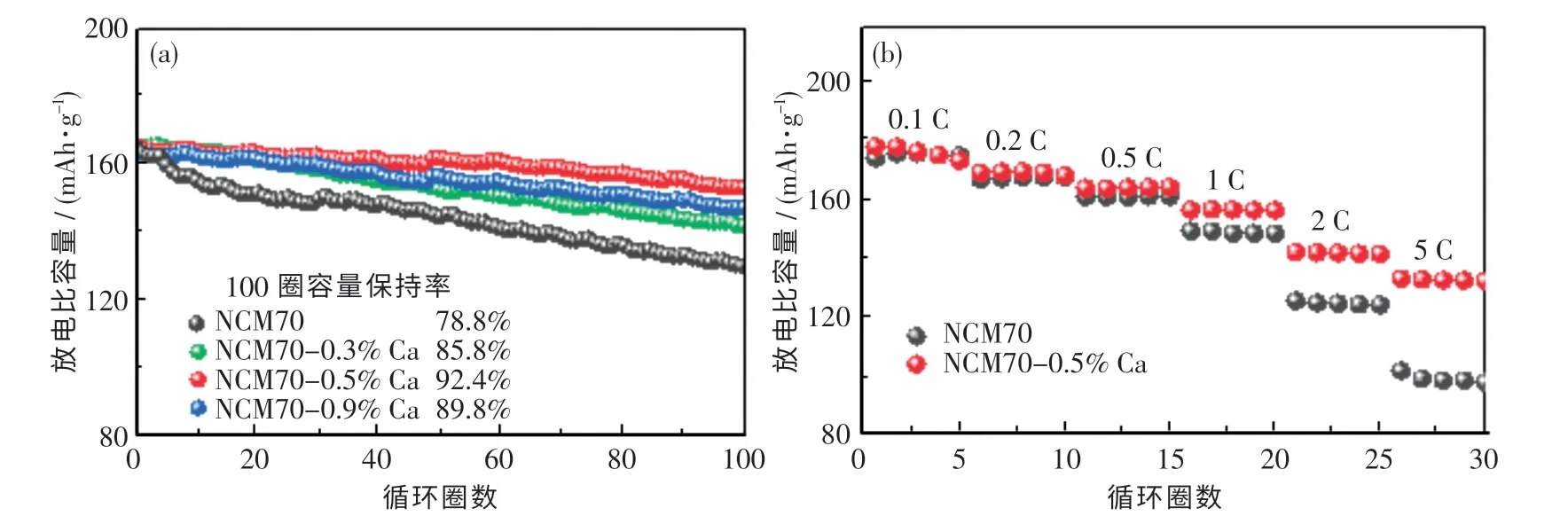

图4 不同Ca2+掺杂量下样品的循环与倍率性能Fig.4 Cycle and rate properties of samples with different Ca2+doping amounts

图4(a)展示了3 种掺杂改性样品在电压2.95~4.3 V、倍率1 C 下的循环性能对比图.可以发 现, NCM70-0.3% Ca, NCM70-0.5% Ca 和NCM70-0.9% Ca 样品在循环100 圈后容量保持率 分 别 为85.8%, 92.4% 和89.8%, 而 本 体NCM70 容量保持率仅为78.8%,这验证了掺杂Ca2+有利于保持材料的循环稳定性和晶体结构.图4(b)显示了NCM70 和NCM70-0.5% Ca 的倍率性能.由图可知,随着倍率的增大,NCM70-0.5% Ca 和NCM70 的比容量差异逐渐变大,NCM70-0.5% Ca 表现出比NCM70 更好的倍率性能,尤其是在高倍率下.在倍率为5 C 时,NCM70-0.5% Ca 的放电比容量为133.62 mAh/g,而NCM70 仅为101.99 mAh/g,这是由于NCM70-0.5% Ca 结构稳定性的保持有利于锂离子扩散.

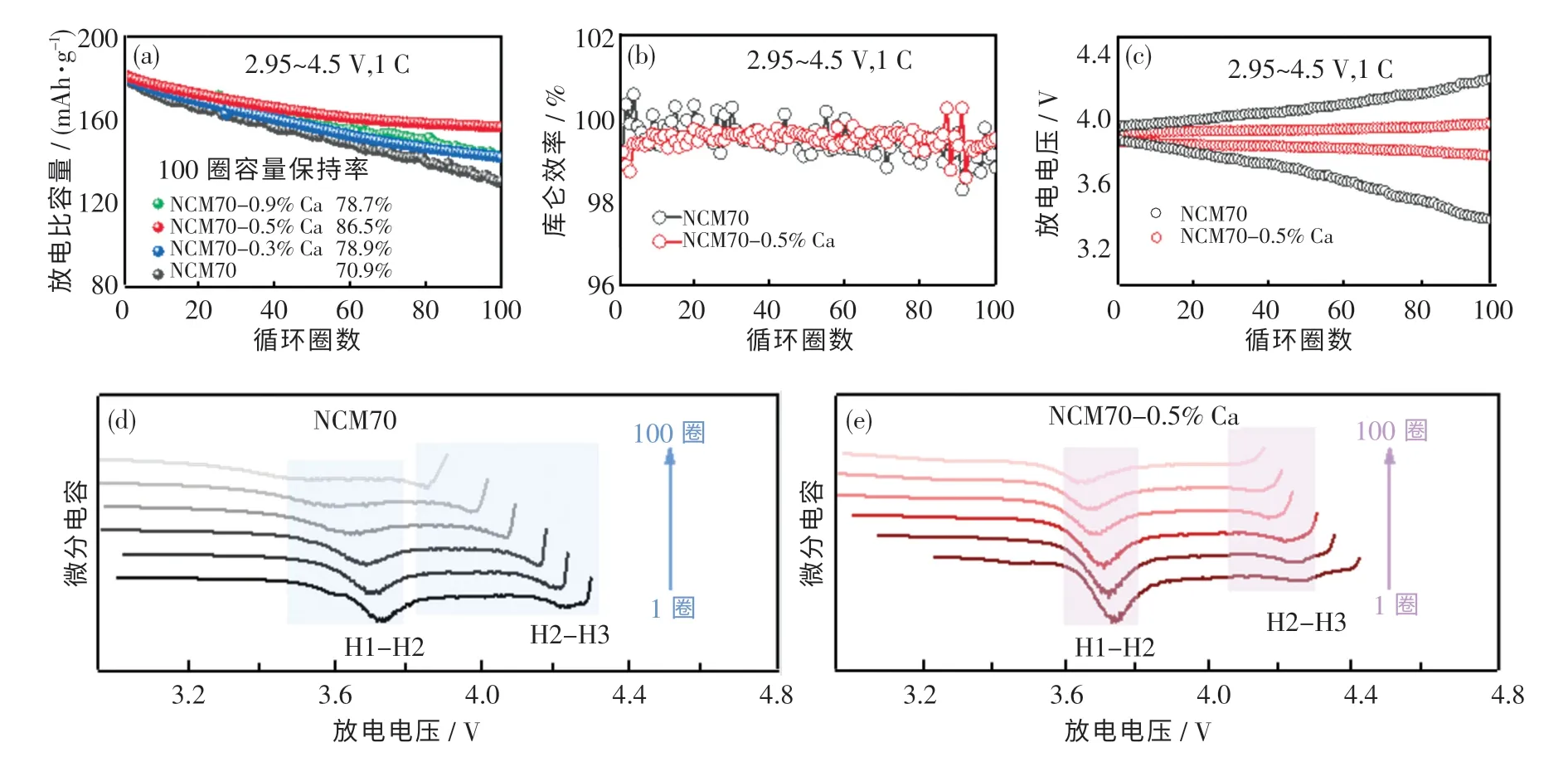

为了验证高压性能,当截止电压提升到4.5V时, NCM70 及3 种改性样品的初始放电比容量分为180.9,179.2,181.2,180.2 mAh/g,并无明显差异[见图5(a)].然而随着循环圈数的增加,性能差异开始逐渐凸显.3 种不同Ca2+掺杂量样品均展现出明显提升的高压(4.5 V)循环性能,其中NCM70-0.5% Ca 最优.循环100 圈后, NCM70-0.5% Ca 样品仍能释放出156.8 mAh/g 的放电比容量,为其初始容量的86.5%,远远优于NCM70(130.7 mAh/g, 70.9%).这是因为Ca2+的掺杂可在充放电过程中稳定材料层状结构,减少晶体结构的降解并抑制副反应的发生,从而有效提升了材料循环性能.而NCM70-0.5% Ca 具有最优的改性效果,这是由于随着Ca2+掺杂量的增加,循环过程中的晶体结构越来越稳定,但当Ca2+的掺杂量高于一定值后,晶体体积增大,锂离子迁移路径增加,在动力学上锂离子的迁移变得更加困难,这会使循环稳定性受到影响.图5(b)示出了NCM70和NCM70-0.5% Ca 循环过程中的库伦效率对比情况.可以看出,NCM70 具有较高的库伦效率,但并不稳定,波动较剧烈,这说明循环过程中正极材料的副反应较多,极化程度较大.而NCM70-0.5% Ca的库伦效率较为稳定且始终保持在99%以上,这表明在循环过程中极化副反应较少,具有良好的高压循环稳定性.

图5 不同Ca2+掺杂量下样品的电化学性能Fig.5 Electrochemical properties of samples with different Ca2+doping amounts

图5(c)对比了NCM70 和NCM70-0.5% Ca充放电循环过程中值电压的变化.由图可知:循环100 圈后,NCM70 材料放电过程的中值电压从初始3.88 V 急剧下降到3.39 V,衰减幅度为12.6%;相比之下,NCM70-0.5% Ca 出现较为平缓的电压滞后现象,从初始的3.86 V 缓慢下降到3.78 V,衰减幅度为2.1%.同时,二者充电过程也展示出了相似的中值电压变化情况.综上分析,NCM70 正极材料中Ca2+的掺杂能够有效抑制充放电循环过程中电极极化现象,有助于获得较高的能量密度.

此外,为了研究样品充放电过程中的相变可逆性和电化学反应过程,分别对NCM70 和NCM70-0.5% Ca 在2.95 ~4.5 V 下100 圈循环中每20 圈做一次微分电容分析,结果如图5(d) (e)所示.可以发现,在循环过程中,这2 个样品均经历了2 次相变过程,并对应着微分电容曲线中的2 个强峰.第1 次相变发生在3.7 V 左右,对应H1 层状相向H2 六方单斜相转变;第2 次相变发生在4.2 V 左右,对应H2 向另一种六方晶系H3 相的转变[20-21].在图5(d)中,随着循环圈数的增加,NCM70 的2 个相变峰逐渐向着较小的电位偏移,并且伴随着严重的强度衰减,这说明在循环过程中NCM70 产生了严重的极化及不可逆相变过程.相比之下,图5(e)中NCM70-0.5% Ca 的相变峰偏移程度较小,且强度衰减不明显,这说明该样品在循环过程中的极化程度较小,具有良好的相变可逆性.由此可知,Ca2+的掺杂不仅增强了NCM70 材料晶体结构稳定性,还抑制了循环过程中材料极化程度,对材料的高压循环稳定性具有显著的提升作用.

2.3 失效机制分析

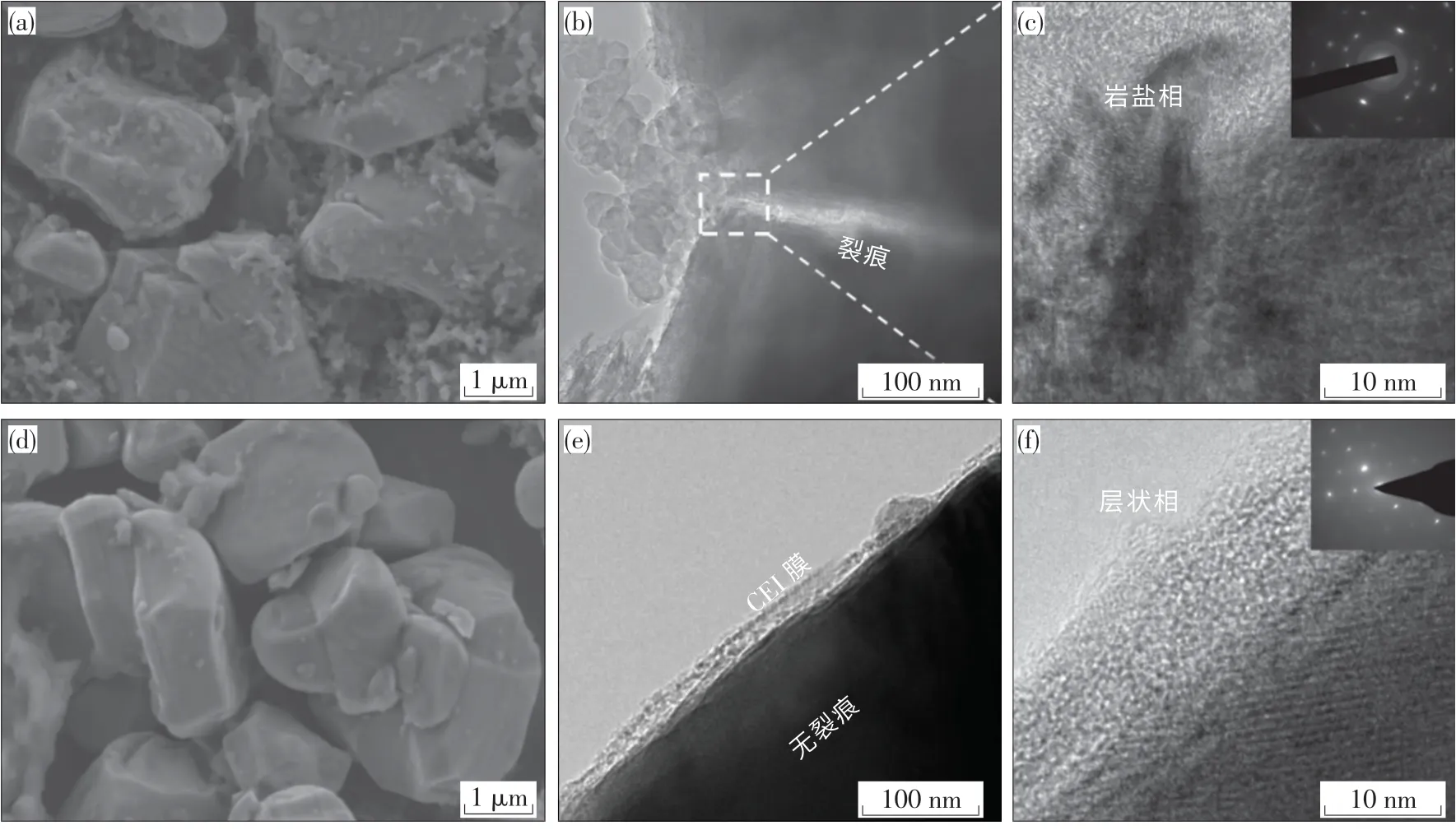

近年来,针对NCM 三元正极材料的研究报道了多例晶体微裂纹会对材料电化学性能有负面影响的例子[22-23].为进一步研究样品的失效机理,本文中选取了NCM70 和NCM70-0.5% Ca 在倍率1 C、电压2.95 ~4.5 V 下循环100 圈后的极片进行扫描电子显微镜(SEM)和透射电子显微镜(TEM)表征,并对关键部分进行选区电子衍射(SEAD),结果如图6 所示.从图6(a)中可以看出,循环后的NCM70 颗粒的完整性较差,存在较多的微裂纹,这表明颗粒在循环过程中承受了较大的内应力.同时,循环后NCM70 颗粒表面积累的CEI 膜厚度不均,在裂纹处CEI 膜积累量较多[见图6(b)],这表明裂纹处的副反应程度较为严重.对裂纹区域进行SEAD 分析,结果如图6(c)所示.可以观察到,在裂纹区域产生了深度约几纳米的岩盐相,这表明颗粒在循环过程中经历了严重的层状结构到岩盐结构的不可逆相变,材料的电化学性能受到严重影响.图6(d)为循环后NCM70-0.5% Ca 的SEM 图.由图可知,颗粒具有良好的结构完整性,为2~4 μm 的准单晶颗粒,与循环前颗粒形貌保持一致.对循环后的NCM70-0.5% Ca 进行TEM 分析,结果如图6(e)所示.可以发现,颗粒表面生成了均匀的CEI 膜,CEI 膜下的颗粒具有完整的结构.对该样品表面区域进行SEAD 分析,结果如图6(f)所示.可以发现,在该样品表面仅仅存在一层比较薄的CEI 膜,内部基本为均匀的层状结构,无不可逆相变发生.以上结果均表明Ca2+掺杂能有效抑制材料循环过程中不可逆相变的发生,增强晶体的强度并提高循环稳定性.

图6 高压循环后NCM70 和NCM70-0.5%Ca 的形貌和结构演化Fig.6 Morphology and structural evolution of NCM70 and NCM70-0.5%Ca after high-voltage cycling

3 结 论

(1)本实验通过共沉淀及高温固相烧结法成功将Ca2+引入NCM70 正极材料内部,并取得了显著的改性效果.

(2)较大半径Ca2+的引入不仅有效拓宽了锂层间距,还显著抑制了材料循环过程中过渡金属离子向锂位的迁移,进而大大提升了充放电过程中Li+的扩散速率,使电极极化程度得到抑制,材料结构稳定性得以增强.

(3)NCM70-0.5% Ca 在电压2.95 ~4.5 V 的区间内,以1 C 的倍率循环100 圈后放电容量仍维持其初始容量的86.5%,具有良好的高压循环性能.