建筑工程地基基础及桩基础施工工艺

李德福

地基和桩基施工在优化项目结构以及确保工程整体的安全和稳定方面的作用是决定性的,是整个工程中尤为关键的环节。所以,施工部门必须了解基础建设工艺的种类,同时结合实地情形优先采取科学的正确的基础施工工艺,以保证整个工程项目的施工质量。

一、工程简介

某工程项目选址在该市高新技术产业聚集的区域,该地交通情况极其便利。工程主体选择的是框剪结构,附带一层地下结构,基础采用的是桩基础。在该项目的土建项目中,桩基础为关键环节,桩径的规格为600mm,桩长设计为11.5m。为缩短工期的同时在成桩质量上有所提高,在相关部门研究后,选择旋挖钻孔灌注技术完成桩基础的施工。

二、地基基础施工工艺

1.沙石换填垫层技术

项目地基基础建设时使用的是沙石换填垫层技术,该技术对原材料的要求非常高,必须使用规格较高的卵石材料、碎石材料等,砂石原料的泥含量必须限制在5%内;若是砂石原料用于排水固结垫层,其泥含量就必须限制在3%内。不仅如此,建设部门还应该制定合理的施工工艺选择方案(见表1),选择合理的施工工艺方案,把铺设厚度以及含水量限制在合理的区间。

表1 砂石换填垫层施工工艺方案

2.重锤夯实技术

利用重锤夯实技术完成地基基础的建设,必须完善下面的建设流程:

(1)施工前必须在施工场地完成实验性夯实操作,夯实面积是10m2,层数为2层,依据实验结果得出所需的夯击参数;

(2)为了保证地面边角能够得到充分地夯实,基坑的夯实面积必须超出基础边缘0.5m;

(3)为了保证基坑或基槽不出现灌水现象,在其周围必须设计排水系统;

(4)若是要在较大面积内进行夯实作业,必须确保夯实的连续性。每当完成夯实操作后,工作人员必须使用专业器械完成夯坑的填平工作,测算出地基下降的平均数据。操作人员必须科学地设计夯机工作的间隔,在地基土壤达到规定的要求后,再实施下一步骤的夯实操作。

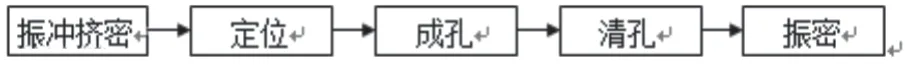

3.振冲挤密施工技术

在进行项目地基施工时,工作人员必须使用振冲挤密技术,优化施工工艺的使用方案,如图1所示。操作者第一步必须准备好机械以及施工工具,进行实验性的振冲操作,依据实验结果确定振冲挤密的相关参数;第二步,必须完成定位、成孔、清孔,在上述步骤完成后,实施振密处理,保证振冲挤密的强度和稳定性达到相关规定。

图1 振冲挤密施工流程

4.排水固结技术

因为该工程施工时,地基有很高的含水率,其土壤会出现液化的特性,地基的承重能力以及稳定性会遭到破坏,所以该建筑单位使用了排水固结的地基施工工艺,使用不同的排水工艺将土壤中的水分最大可能的排出,让土壤可以自动化固结,提高地基的承重能力,降低土壤的沉降。在进行本次施工时,工作人员采取了两种排水技术,一个是袋装砂井排水技术,另一个是塑料排芯板排水技术,使用水冲和沉管的方式进行成孔,在孔内灌浆后实施预压作业。为了使地基中水分的排出更快,工作人员选择真空加压的方式进行操作,让地基更快地完成固结,增强地基的强度以及稳定性,防止地基发生沉降不均衡的现象。

三、桩基基础施工工艺

正常情况下,建筑工程项目施工所面临的环境较为复杂,这种特点会对项目的稳定性造成较大的影响。桩基础施工的主要作用是为了降低建筑物的变异量,提高建筑物基础稳定性,这样可以有效降低建筑物的变形量及位移量。桩基础深入至地基中,在桩基础与地基的相互作用影响下,建筑物的稳定性能够得到显著的提升。在对桩基础施工之前,施工人员应该结合施工现场的环境及地质条件,有针对性的选择桩基础的类型,在保证桩基础具备合理的情况下,才能够对桩基础进行施工。必须要保证桩基础的施工质量,其是建筑项目施工安全及施工质量的根本基础。桩基础的主要作用是将上部建筑物传递而来的荷载传输至地下土层中,或是对地下软弱土层进行挤压密实处理,提高地基的承载力。

1.清理场地

在实施桩基础操作前,必须完成场地的清理操作,在进行此施工环节时,要利用推土机完成场地的铺平,这样可以减少场地清理的时间。因为该项目所处位置的地下没有管线,所以仅需进行地面的清理。

2.测量放线

测量放线环节在桩基础项目中十分关键,所以必须让专业的工作人员完成测量。主要的测量工作有两部分,其一是高程控制测量,其二是桩的平面控制测量。在完成高程控制测量之前,必须核对水准点的标高,确保不出偏差后,在沿线上实施临时水准点测量,相邻两个水准点之间的间隔必须限制在50m左右,通过核验后才能采用;完成上述操作后,依据临时水准点定位桩进行平面,为了确保木桩在项目建设中不发生移动的现象,必须在规定的时间点复测轴线控制桩,其时间间隔可设置为每月1次,如此便可以保证桩位的准确性。

3.护筒埋设

在进行旋挖钻孔灌注桩时,必须埋设护筒,护筒可选择5mm厚的钢板在现场制作,其内径必须小幅度大于孔径,同时在设计护筒长度时必须与地下水位相匹配。钢护筒的作用不仅是确保钻具不发生损坏,也是为了预防地表水进入孔内。在进行钢护筒埋放时,必须确定桩位的中心点,随后把护筒和桩位二者的重心进行对准,把护筒按照规定放到孔内,需要利用黏土填埋护筒的周围,同时要强调的是,在进行填塞时,护筒不可发生偏斜。埋设好护筒以后,必须校准中心,其误差必须小于5.0mm,完成上述操作,并经过核验无误后方可进行钻孔施工。

(1)护筒内径必须大于钻头直径200mm左右,钢护筒的壁厚是8mm~12mm。

(2)埋放护筒时,其深度于粘性土层内必须大于等于4m,于沙土层必须大于等于8m。

(3)为保证护筒埋设的精确度,必须确保护筒的中心和桩位的中心之间存在的误差小于50mm,其倾斜度误差小于1%,同时必须采用沙土完成护筒和坑壁间的填埋工作。

(4)进行护筒埋设时,必须采用旋挖钻机静压方式。

(5)在钻机到达指定位置后,必须确保钻杆、钻头以和桩位三线合一,利用旋挖钻机动力头把护筒垂直插入土里。

(6)完成护筒的埋设之后,将桩位中心按照规定的方法引回,确保护筒和桩位的中心在一条直线上,并利用规定的工具及材料做好护筒上面对护桩方向线的位置的记号。

(7)护筒埋设的深度必须小于2m。护筒高出地面的范围为30cm~50cm。

4.孔位钻进

该项目中选用的旋挖钻机自带行走系统,将其运输到施工场地后,可让其自动就位,到达指定位置后,必须调试钻头,让钻头和桩位中心在一条直线上,偏差限制在2.0mm以内。实施钻孔作业前,必须确保钻机是平稳的,确保其垂直和稳定,实施钻孔作业时,必须把进尺数据调到零。钻头的选取必须符合施工场地的地质特点。施工时,钻机发生幅度较大的摇晃时,应立马暂停施工,问题解决后,便可重新钻进。并且,在钻机施工时,要持续地往孔内加泥浆,保证孔内的水头高度维持在地下水位以上约1.5m的位置。

5.清孔

清孔对成桩质量有很大的影响,在该项目中非常重要,所以一定要非常重视。必须在钻机进行到指定位置时,完成第一次清孔,方可保证孔内被彻底清理。在导管装配完毕后,如果孔内存留超过规定厚度,必须利用导管实施超过30分钟的反复清孔操作,完成上述步骤后,如果沉渣厚度小于10cm,则清孔合格。完成清孔后,必须在合适的时间完成混凝体的灌注工作,清孔和混凝土的灌注二者的相隔必须小于30分钟。

6.灌注混凝土

(1)安装导管

该项目中,混凝土的相关施工选取的是导管水下灌注的施工技术,混凝土灌注施工前,要提前安装好钢筋笼,在完成质量检验并达到要求后,方可把导管放入孔内,必须确保导管在桩孔的中心,防止实施灌注时产生偏差,导致钢筋笼发生碰撞。导管和孔底的间隔必须限制在30~50cm左右,完成导管的下放后,必须完成孔底沉渣的测量,看其是否在规定的范围内,确保该工序合格后,才能进行混凝土的灌注。

(2)灌注施工

在灌注施工前,必须提前准备好充足的初灌量,以防灌注施工过程中断,对成桩质量产生不好的影响。首次灌注完成后必须持续灌注,尽量不让灌注作业中断,同时,在进行混凝土灌注时,随时检测其高度的变化,按照测算结果完成导管的上升以及拆卸,如此便可控制导管一直在合理的位置,对灌注桩的质量大有裨益。灌注施工时,必须保证混凝土面每小时提升高度大于2.0m,并且在灌注时间方面有严格的限制,其标准就是能够确保混凝土有很好的流动性。若是无法保证流动性,可以使用缓凝剂,要强调的是,缓凝剂的使用量必须合理,不能对混凝土的性能造成不良的影响。

(3)注意事项

选取导管法实施混凝土的灌注时,要强调以下几点:必须确保灌注不间断;预制的混凝土必须在其初次凝固前用尽,导管的拆卸要和混凝土面的高度相匹配,使用完毕的导管必须实施清理,防止管道被混凝土堵住;灌注时,必须利用正确的方式使钢筋笼不出现上浮现象;对桩顶的灌注必须超过桩顶大约80~100cm,如此不但能够让桩顶的混凝土强度达到规定要求,而且减少了混凝土的浪费;灌施工完成后,应该依据规定,实施养护,预防前期产生裂纹现象。

①实施灌注作业前,必须检测相关设备处于可用状态。

②混凝土到达规定位置时,对其和易性以及坍落度等进行严格的检查。

③实施首次灌注时,混凝土的灌入量必须将导管底部一次性理入0.8~1.2m,并且导管中混凝土的保有量必须达到规定要求,防止钻孔中的泥浆进入导管。

④实施灌注后,应不间断地完成灌注,尽最大可能缩减导管拆卸的时间。当导管中的混凝土处于不满的状态,施工速度必须降低,防止出现高压空气囊的出现,致使导管被堵。同时随时测算孔内混凝土面的数据,持续优化导管的理深。

四、结语

本文对某项目地基基础以及桩基础的建设现状进行了深入的研究。该项目所处位置的土层有很高的含水量,所以使用了各种有效的技术解决土壤含水量较高的问题。在问题被处理后,地基的承重能力以及强度都达到了标准,可以保证该项目的地基和桩基的建设顺利完成。