基于FSR嵌入的智能泡沫在气动夹爪的应用*

吴 凡,李东亚,杨文振,徐嘉文,刘 禹,芦 艾

(1.江南大学 机械工程学院,江苏 无锡 214122;2.中国工程物理研究院 化工材料研究所,四川 绵阳 621900)

0 引 言

夹爪是一种用于抓放或操作物体的重要设备,根据其驱动方式一般可以分为电动和气动两种类型[1]。利用夹爪控制与易损物体之间的接触力是一项具有挑战的任务,夹爪既需要能感知夹持状态,还能维持一定恒力以保证能安全地夹持易损物体。在与物体的接触力控制方面,电动夹爪由于可以通过电机控制夹爪手指位置和速度而更加精确,但其价格昂贵。相同尺寸下,夹持力远小于气动夹爪,且存在执行速度慢、发热等问题。所以,实际在工业应用中,气动夹爪更受青睐。而一般的气动夹爪缺乏夹持力检测,不能很好利用气压对夹爪进行力的稳定控制。通常,可以利用机械结构或传感器及反馈控制来进行解决,如Chen C C等人[2]设计一种恒力机械结构,可以通过调节垫片厚度进行调控恒力值的大小,不需要使用任何传感器和反馈控制,但夹爪并不能监测到物体的夹持状态。Ottaviano E等人[3]在手指气缸上安装力传感器进行闭环反馈控制,但其夹爪手指指尖是刚性结构,不能保证安全地夹持表面不平的物体。Saadatzi M N等人[4]设计的一种安装在气动夹爪指尖的柔性应变传感器,利用传感器数据反馈可以控制力的大小,但其测量范围相对较小,不超过2 N。

目前也有着一些商业的触觉传感器,如基于压阻效应的力敏电阻器(force sensitive resistor,FSR)。FSR有着许多的优点,包括成本低、鲁棒性好、测力范围大、驱动简单、节能、易于维护和尺寸小[5],可以用来检测指力[6],控制假肢抓握力[7],或监测足底压力[8]等。但是,FSR 也存在一些缺点。首先,如果FSR 直接与物体进行接触,在使用过程中可能容易磨损;其次,FSR与施加在有效区域的力的分布情况非常敏感,往往需要在有效区域有着集中且均匀的压力才能保证其可靠使用[9]。通常,在应用中,FSR上安装如塑料板[10]或半球形的橡胶[11]等以均匀分散施加的力。但是这些连接FSR的材料或结构,并不柔顺,不能很好地保护物体。而硅橡胶由于其生物相容性、化学稳定性、热稳定性等优点而成为常用的柔性基底材料[12],可以利用硅橡胶制备用于连接FSR且具有一定柔性的结构。

本文利用简单、低成本的直书写3D 打印方式将FSR嵌入具有规则多孔结构的硅橡胶中得到智能泡沫,并安装在气动夹爪指尖,能够预估夹持力,且当气压超过阈值后在一定范围内波动,可以保证夹持力的恒定,从而避免由于气压不稳定而损坏物体的情况发生。

1 智能泡沫的制备

1.1 实验材料

所使用的硅橡胶材料和固化剂、缓固剂(3-丁炔-1-醇)质量配比为100∶10∶1,放入行星搅拌机(ZYMC-180 V,ZYE)内充分搅拌,设置转速1500 r/min,时间3 min;再将浆料放入针筒内,离心转速5000 r/min,时间5 min,去除气泡。所使用的商用FSR(IMS-C10 A,I-Motion)为圆形结构,有效传感直径为10 mm,总直径为16 mm,标称量程为0.05 ~2 kg。

1.2 制备过程

将装有均匀混合后的浆料的30 mL针筒安装在三轴线性运动系统的Z 轴平台上,运动系统的绝对定位精度为±5 μm,重复定位精度为1 μm。将内径为400 μm 的针嘴固定在针筒上。

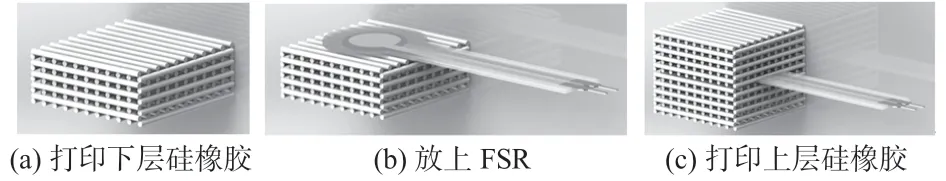

如图1(a),所制备的硅橡胶结构是简单立方体结构,其层间组成为ABABAB…,A 层与B 层的圆柱体相互垂直[13]。通过控制运动平台的三轴位置,可以控制硅橡胶的沉积路径,利用气压模块将浆料从针筒中挤出。在室温下进行打印,设置打印速度为10 mm/s,线间距为4 mm,长宽均为20 mm,气压为200 kPa。

图1 智能泡沫制备过程

制备过程如图1 所示:首先,在基底上打印20 层的简单立方体结构;然后,将FSR轻放在其上,继续打印同样的硅橡胶结构,保证层数相同;打印完成后,放入烘箱进行固化。考虑到商用传感器正常工作的温度范围,所使用的固化温度为60 ℃,固化时间为10 h。

2 智能泡沫的表征与标定

2.1 尺寸与质量

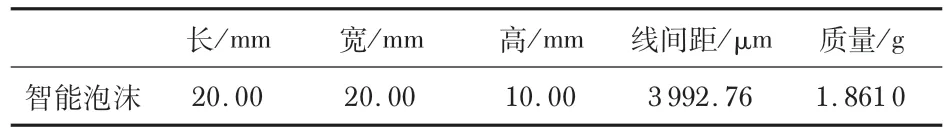

如图2所示,得到的智能泡沫由硅橡胶结构和被嵌入其中的FSR组成。利用光学显微镜(Leica DVM6 A,Leica Microsystems GmbH)测量线间距,钢尺测量样品的高度和矩形区域的长宽,分析天平测量总体质量,测量信息如表1。

表1 智能泡沫尺寸和质量

图2 制备得到的智能泡沫

2.2 力学性能

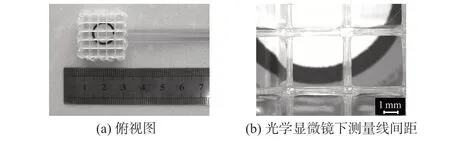

在万能材料试验机(GJ211S,Qing Ji)上对智能泡沫进行了3次单轴压缩实验。由于马林斯效应,在第2、3 加载阶段应力会变小。智能泡沫单轴压缩应力应变曲线如图3所示。可以从图3中看出:智能泡沫的压缩过程存在3 个阶段,分别是弹性阶段、应力平台区以及密实区。在线弹性阶段,应力随着应变线性增长,直到达到峰值,约0.04 MPa,此时压力约为16 N。随后进入了第2个阶段,即平台区,在该阶段随着应变增长,硅橡胶结构发生弹性屈曲,应力基本维持在一个稳定阶段。达到某一应变后,应力迅速上升,硅橡胶线条紧密接触,进入了密实化阶段。正是由于智能泡沫存在应力平台区,可以保证应变增加而应力基本不变。

图3 智能泡沫单轴压缩应力应变曲线

2.3 标 定

智能泡沫在使用前,需要对其进行标定。标定环境应与最终应用的场景紧密相关,所以直接在手指气缸上进行标定。一般而言,FSR的电导和压力呈近似线性关系,所以本文对智能泡沫的电导和压力进行标定。

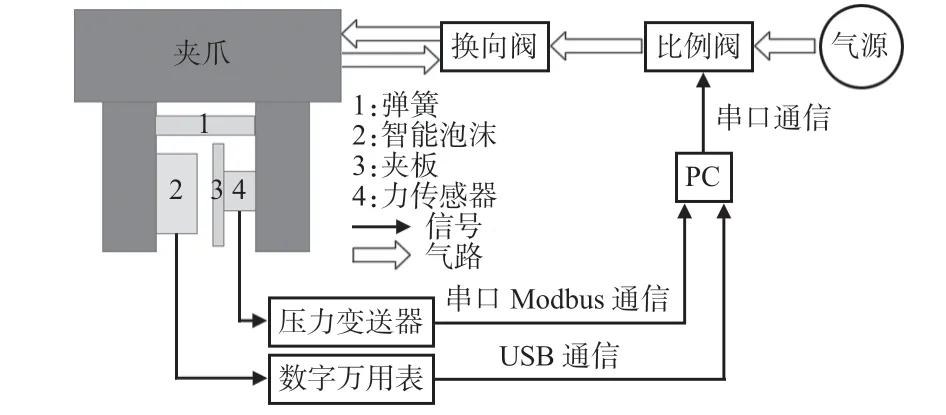

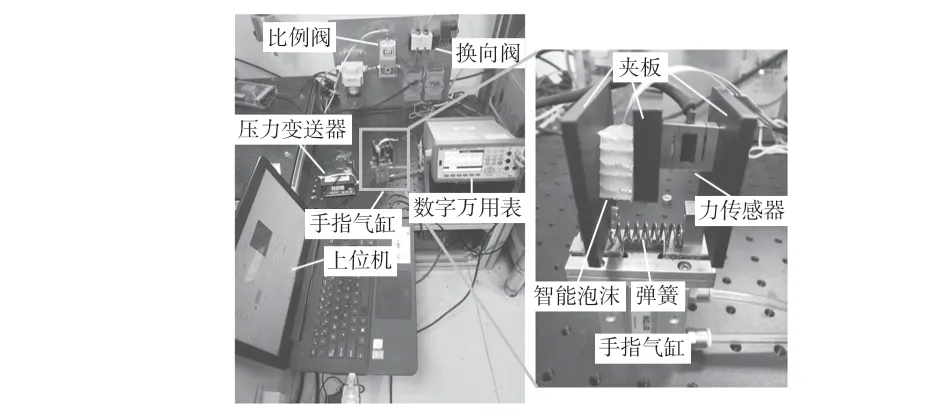

标定系统的示意及实物分别如图4、图5,使用的手指气缸(MHZL2-20D,ZPCAC)可以通过换向阀(4V310-10,AirTAC)改变进气方向实现开闭,在夹爪手指之间放置弹簧,便可以通过控制气压,调控气缸的行程。利用SMC 比例阀(ITV2050-31F2L,SMC)控制气压,对智能泡沫输出一系列压力值。将压力传感器(ZNLBS-50KG,CHINO SENSOR)安装在气缸手指上,将其采集的压力数据用于标定。利用数字万用表(34465A,Keysight)采集智能泡沫输出的电阻,压力变送器采集压力信号。PC 上利用C#编写的上位机与数字万用表USB通信,与压力变送器和气压模块串口通信。

图4 标定系统示意

图5 标定装置实物

由于应力平台区的初始压力约16 N,将16 N以后的一段区间认为是保护区域,即智能泡沫在此阶段下发生一定形变仍能保证压力基本不变。正常使用的线性区应在应力平台前面。如图6(a)所示,标定过程中压力在2 N左右,电阻值突然下降为1 MΩ 左右,此时对应的力为智能泡沫能测量的最小值。为了稳定性考虑,选择的智能泡沫的工作区间为4 ~12 N。对智能泡沫标定过程重复3 次,从图6(b)中可以看出,其重复性较好,线性拟合得到的R2达到0.963 1。

3 智能泡沫预估力与维持恒力

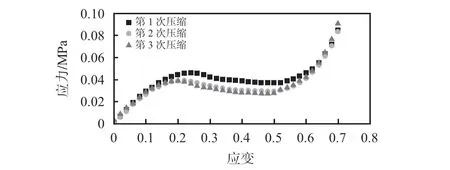

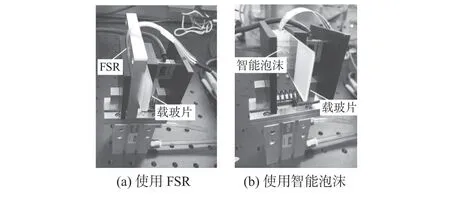

利用智能泡沫估测手指气缸的夹持力,并与真实力进行对比。此外还将智能泡沫和FSR 进行对比。如图7 所示,将智能泡沫和FSR分别粘接在手指气缸。

图7 手指气缸分别安装FSR和智能泡沫

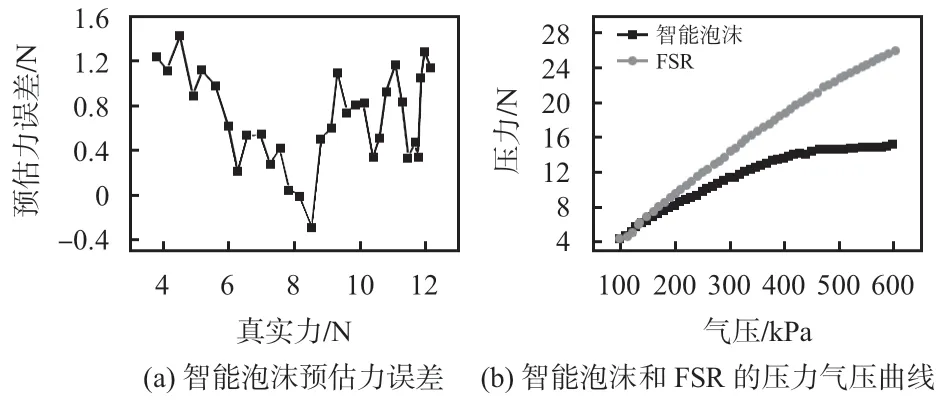

调节气压从100 kPa 开始,步长为10 kPa,增加至600 kPa,同时记录气压值、压力值以及电阻值。利用电阻值和标定得到的公式,预估出夹持力。如图8(a)所示,在4 ~12 N的测量范围内,智能泡沫误差不超过1.5 N。如图8(b),气压在450 ~560 kPa 范围内,智能泡沫的夹持力几乎不变,维持在约14.6 N。而使用FSR 的情况,由于没有应力平台,随着气压的不断增加,夹持力一直在增大。

图8 智能泡沫预估力及与FSR对比

4 结 论

本文利用直书写3D打印方式将FSR嵌入在一定规则结构的硅橡胶中,得到了具有传感功能的智能泡沫。并在手指气缸上对智能泡沫进行标定,确定其工作范围为4 ~12 N,其电导和压力线性相关,利用得到拟合方程进行预估夹持力,误差不超过1.5 N。并且当气压在450 ~560 kPa内波动时,能维持夹持力在14.6 N。而未嵌入硅橡胶的FSR的压力则一直随着气压增大而增大,证明了智能泡沫一定程度上能够保护物体。