综采面井下移动瓦斯抽采系统的应用实践

刘洪明

(晋能控股煤业集团赵庄煤业公司,山西 长治 046000)

0 引言

综采工作面上隅角瓦斯问题一直是煤矿生产中最难以解决的问题之一[1-2]。为有效避免工作面瓦斯超限,我国较多矿井均采用了采空区埋管、顶板巷、顶板走向钻孔、顶板钻场等瓦斯治理措施来对生产过程中因采动扰动影响而涌出的大量邻近层及围岩瓦斯涌出,但如若开采的煤层属于松软破碎煤层,且瓦斯含量高且难以抽采,在采取以上措施后仍会存在难以在短时间内解决大量瓦斯向上隅角运移的难题[3-5]。在上隅角位置铺设一趟抽采管路对上隅角进行定向抽采用以减缓瓦斯超限压力,是亟需在综采面生产要解决的重点问题。

1 矿井概况

赵庄矿位于沁水煤田南部的高平矿区,现开采煤层为3#煤,平均厚度为4.69 m。3#煤层共划分8 个盘区,后期全井田通过调整后共划分为5 个盘区,其中生产盘区3 个,分别为一盘区、三盘区、五盘区;准备盘区为2 个,分别为二盘区和四盘区。盘区内工作面布置采用前进式开采,工作面采用后退式回采。综采工作面采用大采高综合机械化采煤方法,一次采全高,全部垮落法管理顶板。矿井采用机械抽出式通风方法,采用中央分区式通风方式,现有4 个进风井筒,2 个回风井筒,总进风量为48 658 m3/min,总回风量为49 457 m3/min。

该矿为高瓦斯矿井,矿井绝对瓦斯涌出量为为98.94 m3/min,相对瓦斯涌出量为9.82 m3/t。一、三、五盘区中瓦斯含量从高到低分布,一盘区瓦斯含量最高,瓦斯含量达到8~15 m3/t,三盘区瓦斯含量在4~8 m3/t,五盘区瓦斯含量最低,瓦斯含量在4 m3/t 以下。目前正在回采的一盘区、三盘区和五盘区瓦斯瓦斯参数见表1 所示。

表1 3 号煤瓦斯基本参数

2 井下移动瓦斯抽采系统设计

2.1 综采工作面瓦斯问题分析

由于赵庄矿煤层松软破碎,开采的煤层属厚煤层,综采工作面采用一次采全高开采工艺,在前期已开采的几个工作面中均存在上隅角瓦斯超限问题。针对综采工作面瓦斯问题,主要存在如下问题:

1)钻孔抽采效率低。顺层钻孔的钻机钻进能力达到100~150 m,但塌孔严重,钻进轨迹偏移距离大,见矸不合格率达50%以上。在采空区瓦斯治理方面,定向高位钻孔受地质构造、钻机司机素质等因素影响,多数钻孔达不到设计深度,且钻孔均为98 mm 小孔径钻孔,远不能满足采空区抽采需要。

2)钻孔工程量大。长平矿顺层钻孔百米流量平均为0.006 8 m3/min,抽采效果差,抽采1 年降低瓦斯含量约3 m3/t,穿层钻孔较好,穿层钻孔百米流量平均为0.025 m3/min,抽采1 年降低瓦斯含量约8 m3/t,顺层钻孔和穿层钻孔抽采不均衡(抽采效率1∶2.7),顺层预抽制约达标,同时,顺槽掘进受底抽巷条带预抽制约,工作面顺层钻孔施工滞后较长。

3)瓦斯抽采不达标。目前,赵庄矿主要依靠底板岩巷穿层钻孔超前抽采以保证顺槽巷道掘进,但由于岩巷掘进效率低,月进尺仅100 m 左右,难以满足煤巷的生产掘进需要。

2.2 回采工作面采空区抽采分析

赵庄矿一、三盘区回采工作面通风方式采用“U”型通风后,采空区抽采瓦斯方式是将原尾部通风横川封闭,在封闭尾部回风巷和上隅角分别埋/插抽采管,通过抽采负压的作用使回采工作面上隅角风流向采空区内部流动,在采空区深部埋入的带负压的抽采系统会吸出含瓦斯的混合风流。针对综采工作面采空区瓦斯一直采用的采空区后部埋管抽采的方法,采空区深部的管路口所产生的负压涡流难以影响到工作面切眼一侧上部的上隅角。采空区埋管虽可以对采空区深部的瓦斯起到拦截效果,但仍有部分瓦斯从插管前段绕流至上隅角。同时,采掘空间附近煤层因应力释放、邻近层围岩裂隙增大会释放出大量瓦斯亦会向上隅角涡流处流动,造成上隅角瓦斯浓度较巷道正常通风处高。在采空区埋管抽采的基础上,在上隅角处搭设一个定点抽放的瓦斯流动通道,将抽出的上隅角瓦斯引排至安全释放地点,既解决了上隅角通风侧瓦斯积聚问题,也是对现有采空区瓦斯抽采技术方法的有益补充。因此,上隅角定向抽排系统是可行的。回采工作面采空区抽采瓦斯具有抽采量大、来源稳定等特点,赵庄矿回采工作面采空区瓦斯涌出量较大,采用回采工作面采空区插管和埋插管的抽采方法来抽采回采工作面采空区瓦斯是合适的。

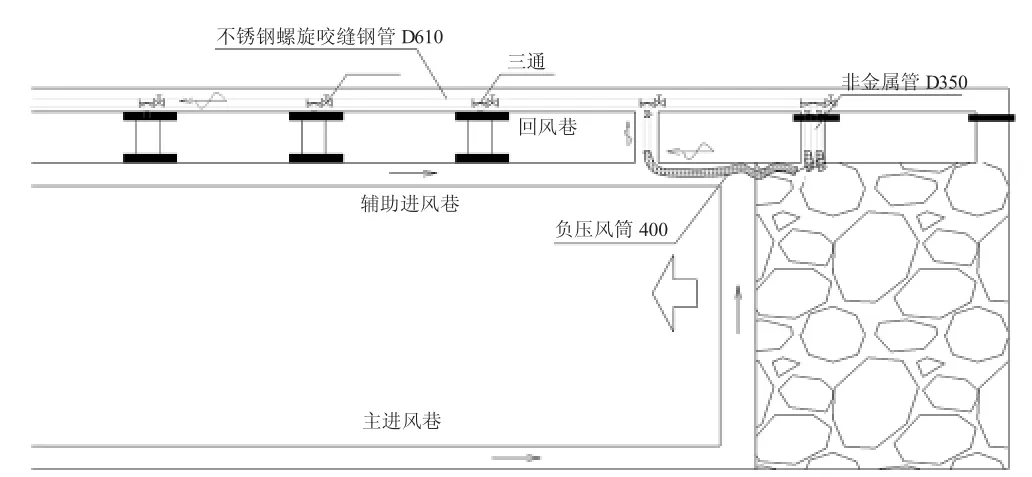

此种方法的施工方法,即在现有的综采面采空区已推过回风横川进入采空区的位置,在该位置构筑密闭墙进行封闭时,在密闭墙上插入一趟或两趟DN500的聚乙烯材质抽放管,该抽放管一端深入采空区内500~1 000 mm,一端与采面回风巷内搭设的汇流管相连通,连接处安设可开关及可调节负压大小的蝶阀,埋设的管路与地面抽采系统相连通时间负压抽采。在工作面切眼一侧的通风巷道内,由上隅角处搭设一趟DN400 的皮质阻燃风筒,该风筒始端由位于新鲜风流中设置的抽采泵站中引出,末端搭设在上隅角位置并插入上隅角上部支架端头内部300~500 mm,该风筒悬挂在巷道顶板并从新开通的一个回风横川引出,与设置的新鲜风流抽采泵站相连通。随着工作面的回采,工作面后部的采空区埋管相继向回采方向移动,在关闭现有埋管的同时,打开下一个进入采空区已埋设好的采空区管路;同时,上隅角及抽采泵之间搭设的皮质阻燃风筒亦逐步向回采方向移动,使之一直处于运行状态。上隅角及采空区埋管的管路布置,如图1所示。

图1 上隅角定向瓦斯抽采管路布置图

2.3 上隅角抽采参数确定

2.3.1 上隅角抽采方法

采面上隅角埋管抽排的主要原理是在采面上隅角形成一个负压旋涡扰动区,使该区域的瓦斯被皮质风筒抽走,这样可以避免采面上隅角局部地点空气流通不畅(或微风)造成的瓦斯超限,也可以解决因漏风而从采面上隅角涌出的瓦斯超限风险[6-8]。为便于操作,可利用负压风筒将采掘工作面上隅附近的管线与主采掘管线相连。将负压风筒插入采掘工作面的上角。为保证吸风口在上隅角的上部(上部瓦斯浓度高),用铁丝挂在支架上。为提高抽采浓度,可在上隅角顶板的支柱位置搭设临时封闭的风障或采用黄泥沙袋对上隅角进行临时封堵。上隅角埋管抽采工艺如图2 所示。

图2 上隅角埋管抽采瓦斯示意图

通过对赵庄矿回采工作面瓦斯涌出量数据的统计可知,该矿综采工作面的绝对瓦斯涌出量一般在30~60 m3/min 之间,抽采量一般占据30~40 m3/min,风排量一般为10~20 m3/min。在将先前采用的尾部横川取消后,采用的U 型通风方法需要多解决工作面原来依靠风排才能解决掉的15 m3/min 瓦斯。依据先前工作面的生产经验,上隅角瓦斯涌出量一般占到工作面瓦斯涌出总量的25%~30%左右。因此,可以预计得到上隅角瓦斯涌出约为4~5 m3/min。在生产过程中,由于采动影响、上下邻近煤层涌出的影响会存在不确定性,将上隅角瓦斯涌出量不均衡系数确定为1.2 后计算,得到上隅角需要定向抽采解决掉5~6 m3/min 的瓦斯。

2.3.2 上隅角抽采参数确定

2.3.2.1 抽采管路直径

抽气管道管径选择合理,对抽气系统建设投资和抽气系统效果有很大影响。如果直径太大,投资成本会增加;如果直径太细,管道阻力损失将很大,抽采效率低,抽采工作也就是失去了解决瓦斯问题的意义。依据《煤矿瓦斯抽采工程设计规范》中6.2.1 中的瓦斯抽采管径计算方法,计算得到了赵庄矿回采工作面采空区抽采瓦斯管路管径选择,如表1 所示。

表1 抽采系统瓦斯管径选择结果

抽采管路主管和干管均选用符合山西省能源局规定的不锈钢螺旋卷焊钢管,管径以表1 中计算的管径为依据进行选择。最终确定各管路的具体规格如下:敷设于回采工作面回风巷尾部横川密闭墙插管段的抽采瓦斯管路的规格为D355 非金属管路(两趟);上隅角的埋管段抽采瓦斯管路的规格均为D400 负压风筒;敷设于回风巷插管和上隅角埋管管口到抽采泵站段和抽采泵站到三盘区回风巷段的抽采瓦斯管路规格均为D610×2.5 mm 的不锈钢螺旋咬缝钢管,管路间采用法兰进行连接。

2.3.2.2 抽采管路阻力

瓦斯抽采系统与管路的管径及管路长短有直接关系,直接计算方法是管路的摩擦阻力与局部阻力之和。其中计算管网阻力时的一个基本原则是,考虑其最长的线路或抽采系统处于最低抽采量时的管网系统进行取值。根据赵庄矿一盘区和三盘区的巷道布置情况,当井下临时抽采瓦斯泵站抽采最困难时的抽采瓦斯管路负压段管路长约50 m,负压段管路长约2 550 m,正压段管长约300 m。依据《煤矿瓦斯抽采工程设计规范》中6.3.2 节中的相关公式,回采工作面采空区埋管/插管段摩擦阻力为65 Pa(负压段),埋管/插管到井下临时抽采瓦斯泵站段管路的摩擦阻力为3 909 Pa(负压段),从井下临时抽采瓦斯泵站到三盘区回风巷段的摩擦阻力为407 Pa(正压段)。一般来说,在计算出摩擦阻力后,局部阻力一般占到摩擦阻力的20%左右,计算得出的负压段的局部摩擦阻力为795 Pa,正压断的局部摩擦阻力为81 Pa。依据抽采系统总阻力为摩擦阻力和局部阻力之和,故抽采瓦斯管网系统的负压段总阻力为4 769 Pa,正压段的总阻力为488 Pa。因此,得出井下移动瓦斯抽采系统管路的最大阻力约为5.257 kPa。

2.3.2.3 真空泵的选择

依据《煤矿瓦斯抽采工程设计规范》中6.6.4 节中的计算公式,计算得出的低负压抽采系统设计抽采量为5.76 m3/min,抽采浓度按4%计算,则标准状态下瓦斯抽采泵所需额定流量Q 为270.00 m3/min。

抽采瓦斯真空泵压力必须能克服抽采管网系统总阻力损失和保证管口有足够的负压,以及能满足抽采瓦斯真空泵出口正压之需求。抽采瓦斯真空泵压力按《煤矿瓦斯抽采工程设计规范》中6.6.5 公式,抽采瓦斯管路系统的阻力损失为5 257 Pa,采空区埋管负压取7 000 Pa,正压段抽采管路出口正压5 000 Pa(直接排放至盘区回风巷),则低负压抽采瓦斯真空泵的压力为22 435 Pa。赵庄矿当地井下大气压为95 000 Pa,泵的真空度用i 表示。低负压抽采瓦斯系统:i=100H泵/101 325=100×22 435/101 325=22.14%,泵的绝对压力为95 000-22 435=72 565 Pa,实际取泵入口的绝对压力为72 kPa。依据《煤矿瓦斯抽采工程设计规范》公式可得出抽采真空泵的工况流量为377.01 m3/min。

根据《煤矿瓦斯抽采达标暂行规定》第二十三条:瓦斯抽采泵和管网的能力要留有足够的富余系数,备用泵能力应不小于运行泵中最大一台单泵的能力。运行泵的装机能力应不小于瓦斯抽采达标时应抽采瓦斯量对应工况流量的2 倍。因此,低负压瓦斯抽采系统瓦斯抽采泵装机能力(即瓦斯抽采达标时抽采瓦斯量对应工况流量的2 倍)可计算得出,要在满足瓦斯抽采泵核定装机能力为402.14 m3/min。回采工作面采空区低负压抽采系统抽采瓦斯真空泵吸气量为402.14 m3/min,吸气压力为72 kPa。

根据抽采瓦斯真空泵的性能曲线,最终确定低负压系统工况参数为:吸气压力72 kPa,吸气量420 m3/min>402.14 m3/min,因此泵的运行工况参数可以满足要求。选用的ZJW500 煤矿用湿式罗茨真空泵的性能曲线,如图3 所示。

图3 ZJW500 煤矿用湿式罗茨真空泵性能曲线

3 应用效果

采用井下移动瓦斯抽采泵对一盘区的1309 采面进行了现场试验,该工作面在未设置井下移动泵站进行上隅角瓦斯抽采之前,上隅角瓦斯浓度(瓦斯体积分数,全文相同)始终处于0.7%~0.8%的临界报警状态,只能在减缓生产节凑、提高后部采空区埋管及适当加大工作面风量的基础上来降低上隅角超限风险。但在工作面已回采420 m 以后,搭建的井下移动瓦斯抽采系统由1309 工作面相邻的一采区进风大巷的临时硐室内引入负压侧管路敷设至上隅角,正压测由抽采泵排出至一采区回风大巷,井下移动泵站运行后,上隅角瓦斯浓度显著降低至0.5%左右,工作面通风、生产压力显著降低。

5 总结

依据《煤矿瓦斯抽采工程设计规范》的相关计算方法,对井下移动瓦斯抽采系统的管径、抽采管的阻力及抽采泵的选型等进行了合理计算,保证了瓦斯抽采泵运行的稳定与安全。

由于赵庄矿开采煤层属松软破碎煤层,综采工作面存在钻孔抽采效率低、钻孔工程量大及瓦斯抽采不达标等问题,导致在综采工作面生产时,高强度生产会导致瓦斯大量涌出,上隅角瓦斯难以控制到1%以下,综采面上隅角瓦斯超限压力巨大。